Y10T323 什么叫硅光芯片的“Free Space”方案?

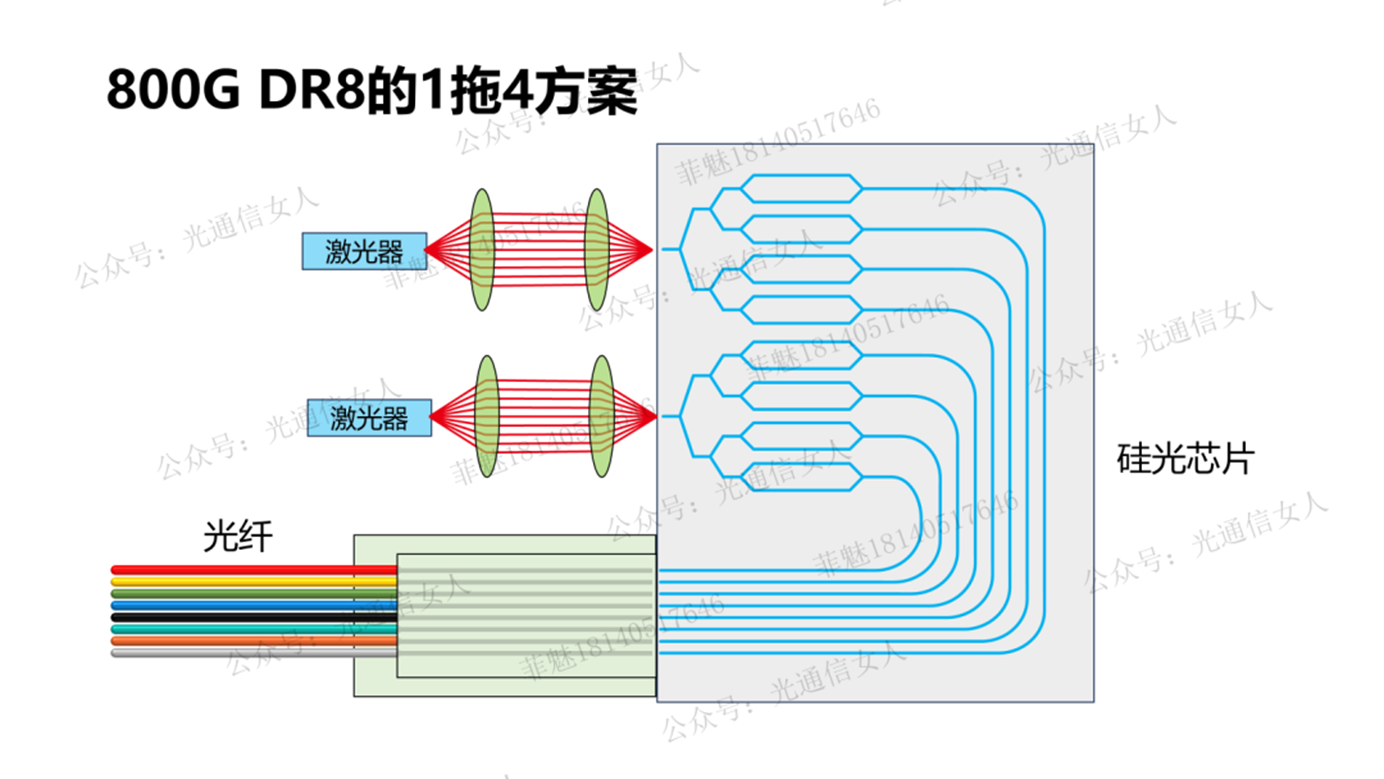

就简简单单一个800G DR8的例子,写了两期了,用了上万字,还留了个尾巴,说光纤的耦合单开一期来慢慢聊。

好,还是这个例子,不变。

先聊一个很有意思的话题,就是硅光芯片为什么要和光纤耦合啊?

曾经看到过这么一句描述:“硅光芯片也不一定要与光纤连接。激光器+调制器+硅波导+pd+解调器,就是很棒的硅光了。”

从原理上来说,对不对?对,没有问题,这是可以建立通信的。但是从应用来说,目前的产业状态,那句话是不对的,遥远的未来有可能是对的。

Y10T290 为何AI组网的光模块数量是“不确定”的

我们为什么要用光纤通信?是因为电缆通信在高速时传输距离短,才选择用光纤这种低损耗介质实现长距离通信。

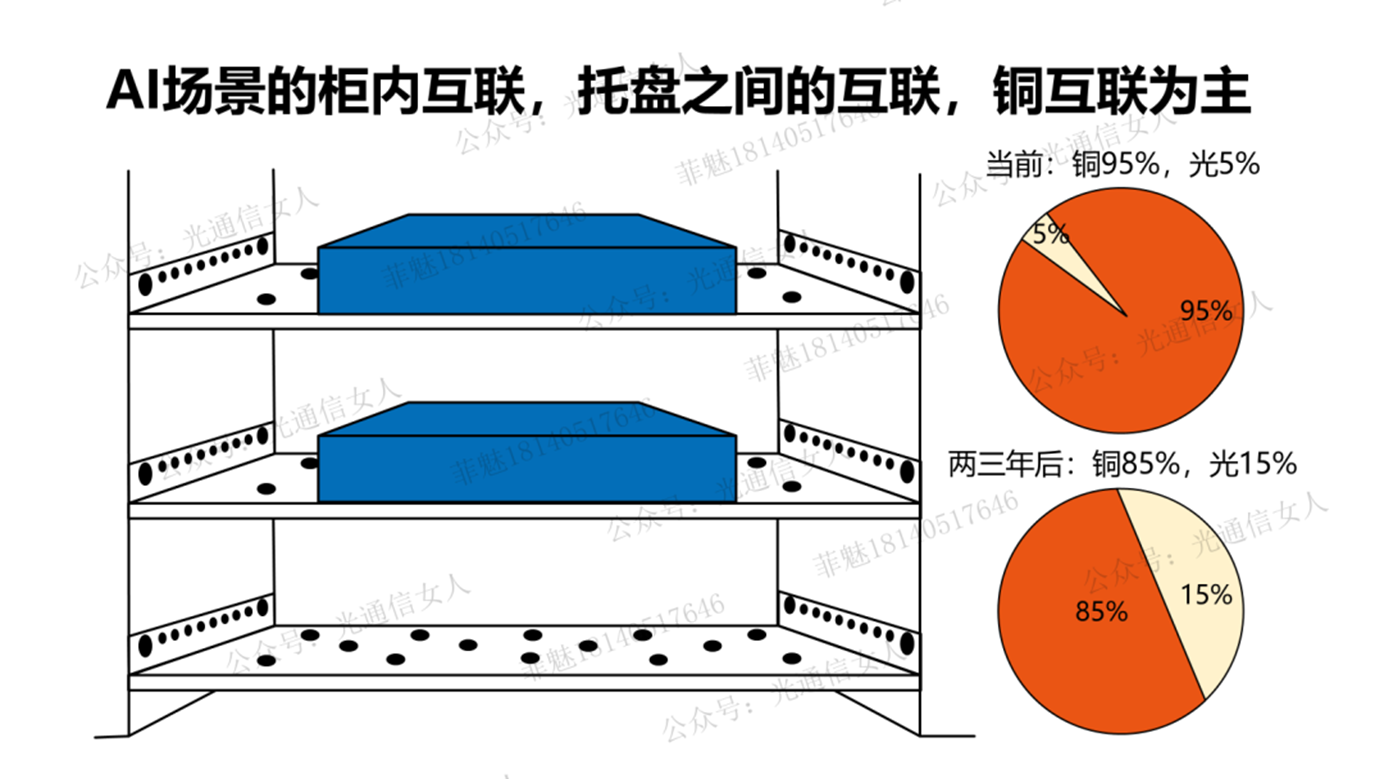

目前的800G光模块的通信,两米以内的距离,基本不考虑光纤,因为铜缆通信又便宜又好用,失效率还很低。

2m-100m的距离,一般用VCSEL的多模光模块,因为这个方案比EML和硅光的都便宜。

500米到2公里这个距离,是EML方案的主场,因为EML成熟,但是产能受限了呀,这就给硅光方案机会,可以成为硅光抢夺EML市场机会的主战场。

好。

“硅光芯片也不一定要与光纤连接。激光器+调制器+硅波导+pd+解调器,就是很棒的硅光了。”

硅波导,可以做为500m到2km的光的传输路径么? 怎么说呢?咱们的硅芯片能做多大?几个厘米对吧,还很贵,损耗还大,损耗的事儿在Y10T325里头有详细分析。

你说我就用硅光芯片像铺马赛克一样,给铺满二里地,土豪任性咱没办法。

光纤是啥呀,1966年提出这个理论的前提就有一条,超低成本,把玻璃拉成细丝,平均价格很低。

中移动2023年的一则招标信息,“预估采购338.9万皮长公里,折合1.082亿芯公里..., 投标限价为76.24594亿元”, 换算一下,一公里光纤的价格约70块,

一米的价格7分钱人民币

10cm的价格不到1分钱人民币

你敢用这个价格去买硅光芯片,然后在上面刻硅波导?????

当然你可以可以说,我可以把硅波导做很长,盘起来放在芯片上,are you ok?, 两公里外的那个交换机苦苦等待信号传过来,你告诉它,我盘起来了哈。

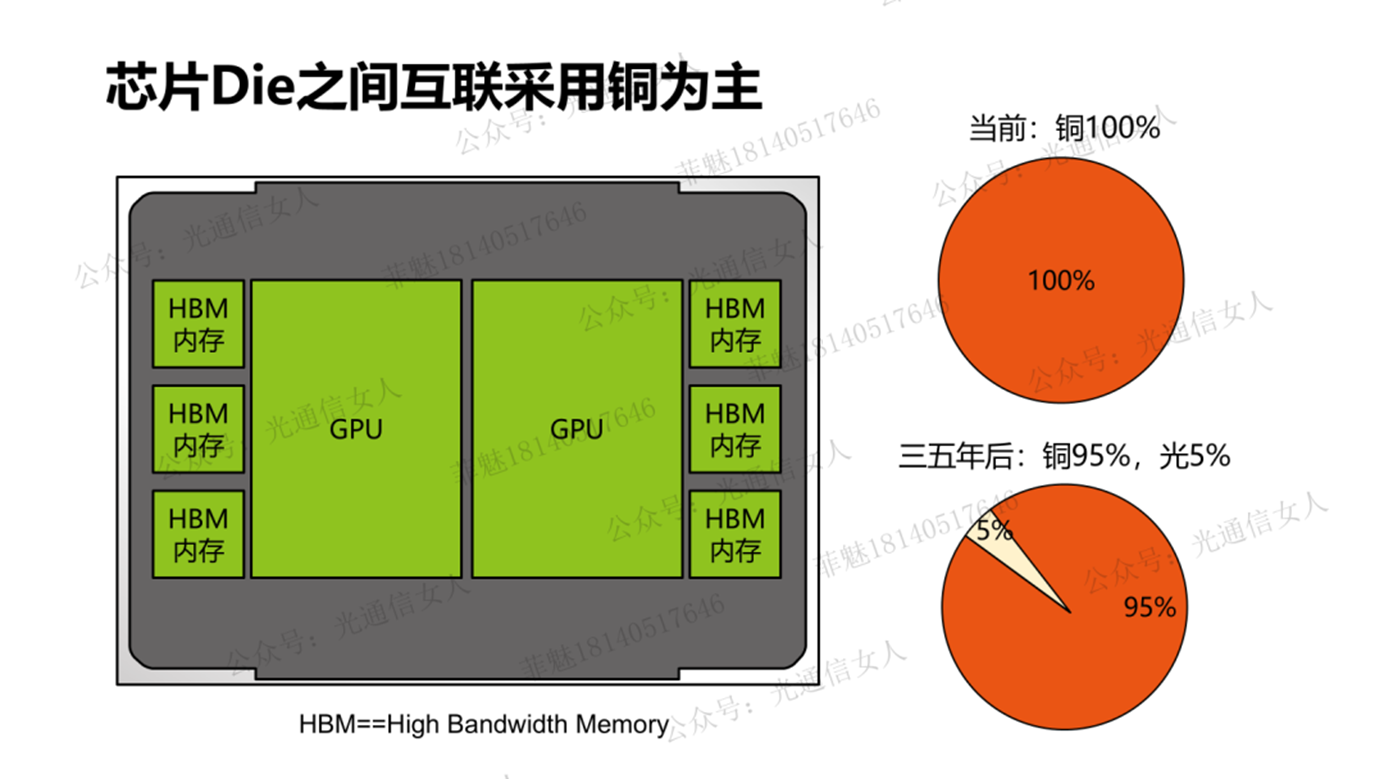

好,那你非要用硅波导做传输通道,可以不?可以的,在多芯片互联的“片间通信”,是有用武之地的。

只是那个场景,不是我们现在理解的“硅光模块”。

在我们现如今的时代,硅光集成芯片的主要目的是设计调制器、探测器这些功能器件,然后与光纤耦合,让光纤做为低成本低损耗的信号传输介质。

OK,解决了第一个问题,为什么硅光芯片要和光纤来耦合。

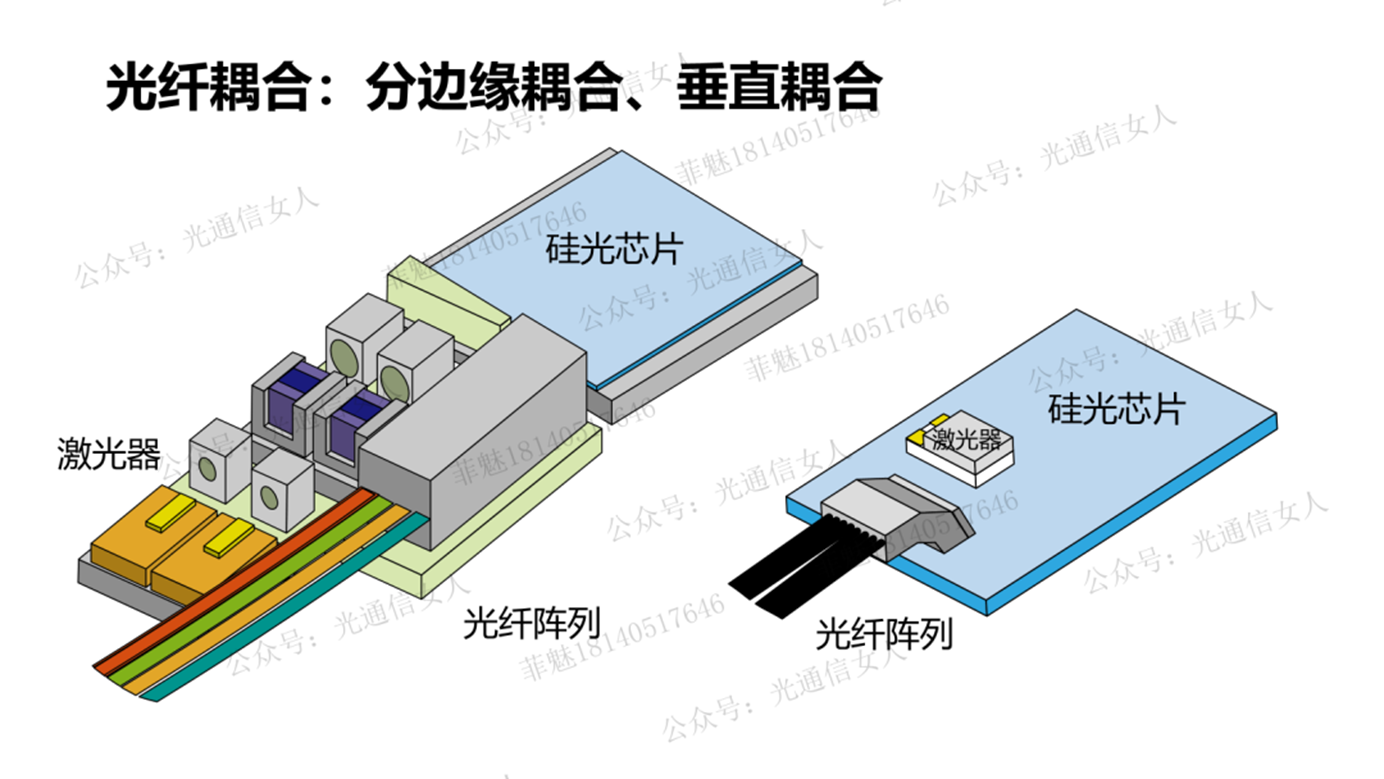

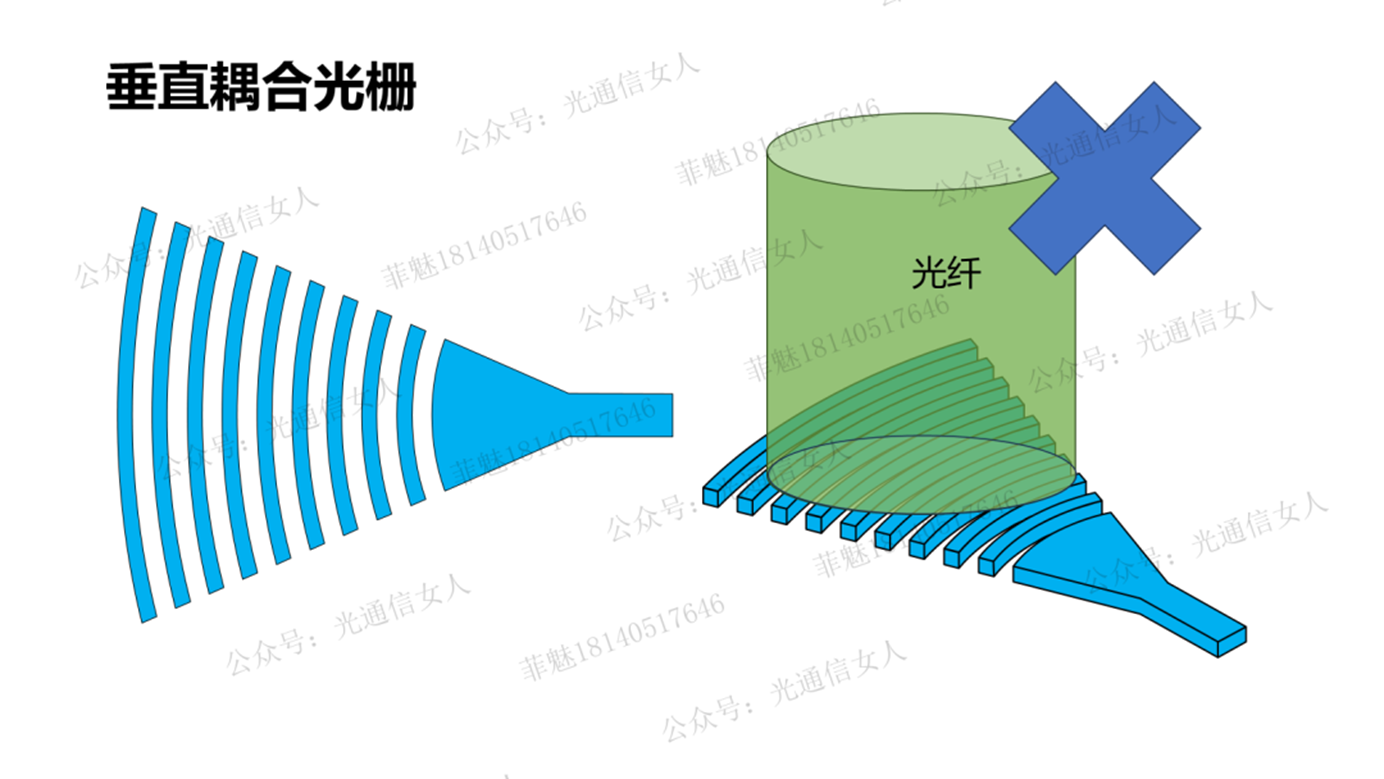

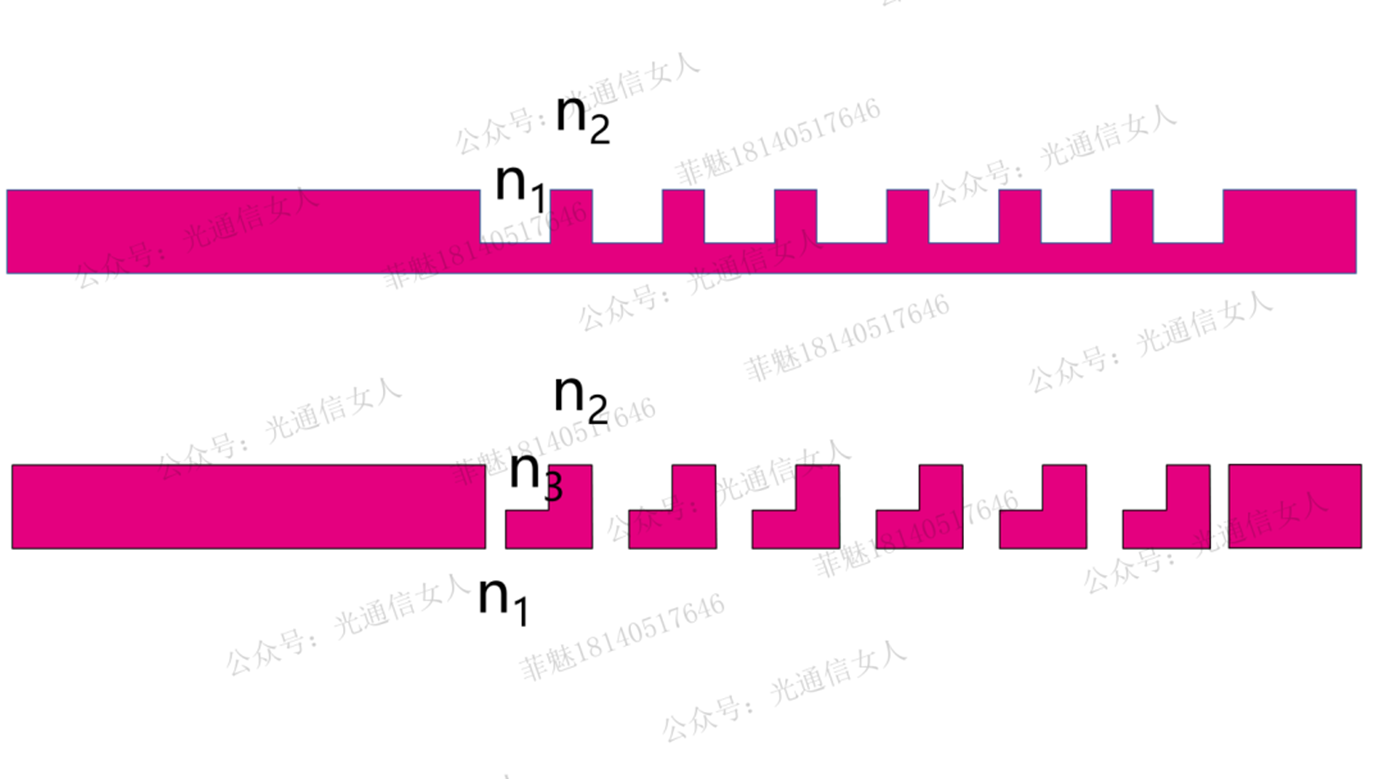

在硅光芯片里,为啥咱国内的主流厂家选择左边的这种光纤耦合方式?而不是右侧的垂直耦合呢?

右侧垂直耦合,占地面积更小,曾经在产业里也是一个重要的选择。

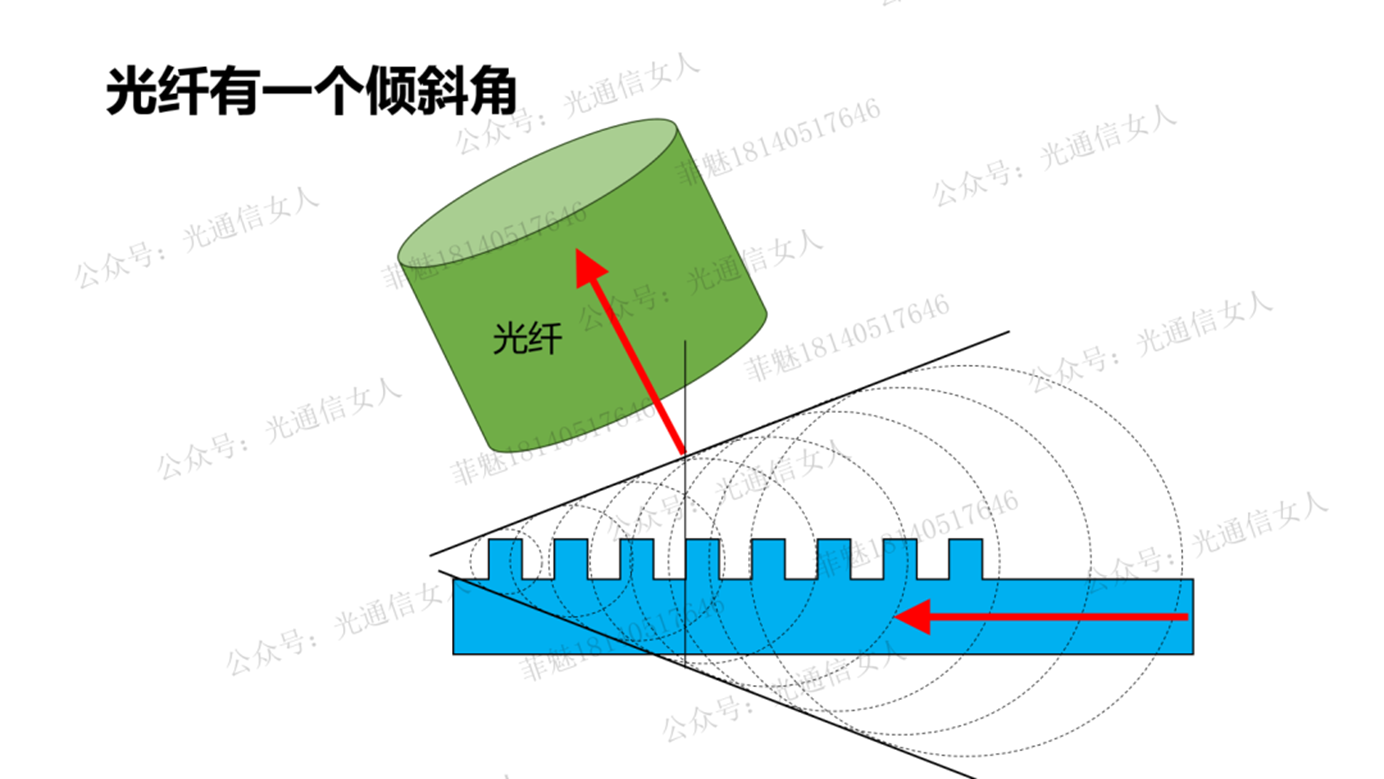

要放弃垂直耦合,必然是有一些难点不容易克服,就先说说垂直耦合的难处,第一个就是角度的控制,我们以为的光纤垂直耦合就是正经垂直,其实不是的。

光纤和垂直耦合光栅之间,需要精确控制倾斜角度,与光栅的具体结构以及通信波长有关,需要考虑5-8°的倾斜度。

大规模的生产,对于这些要求还是挺有压力的。

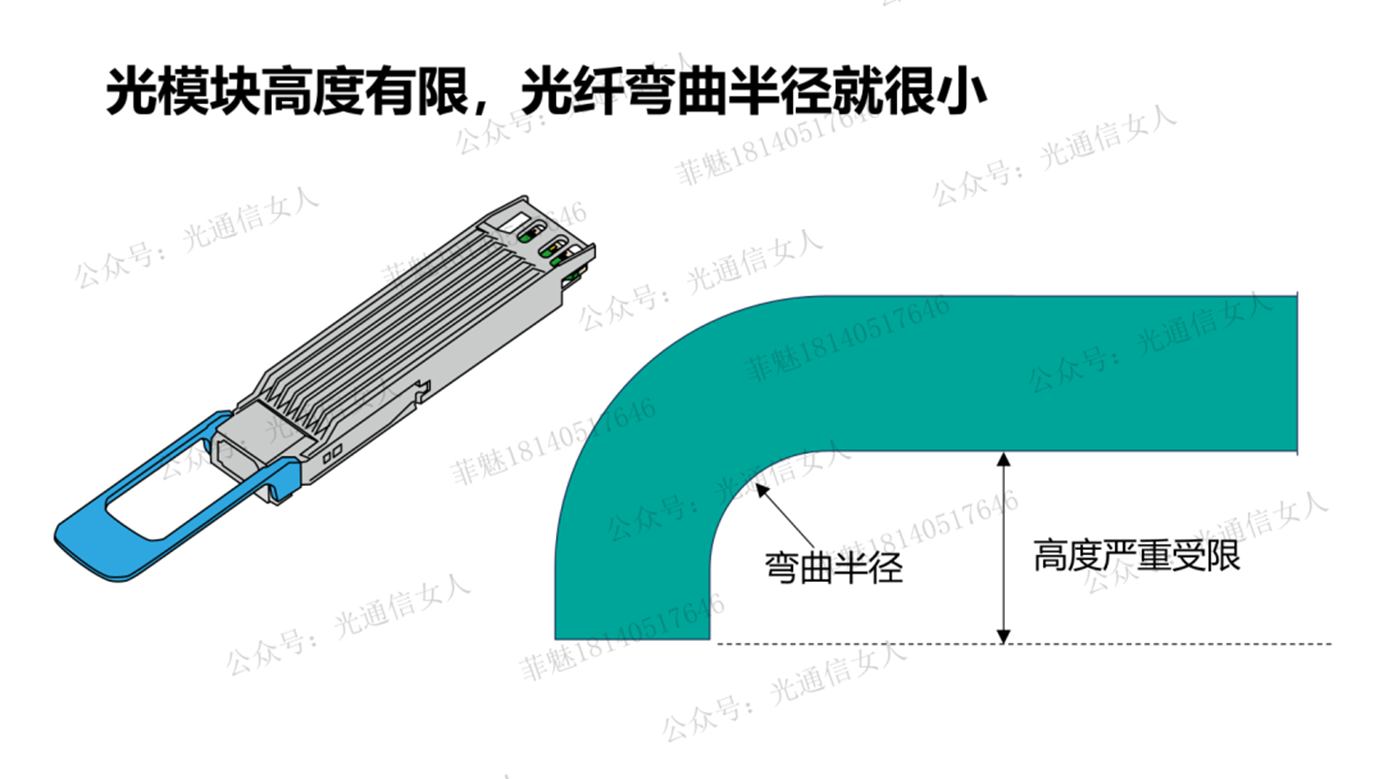

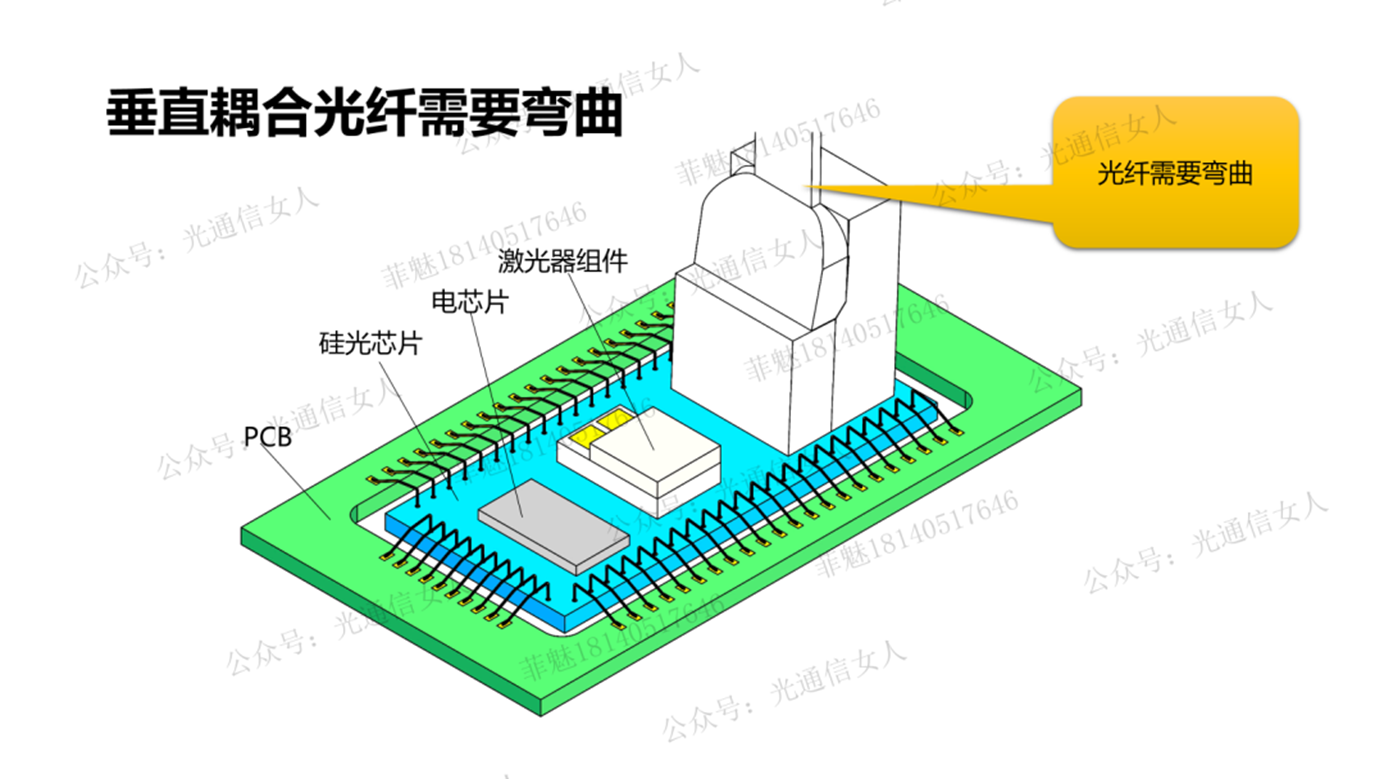

我们的硅光模块,是要放到光模块标准外壳里的,这些高度有限制的,不是咱的光纤可以一直垂直着

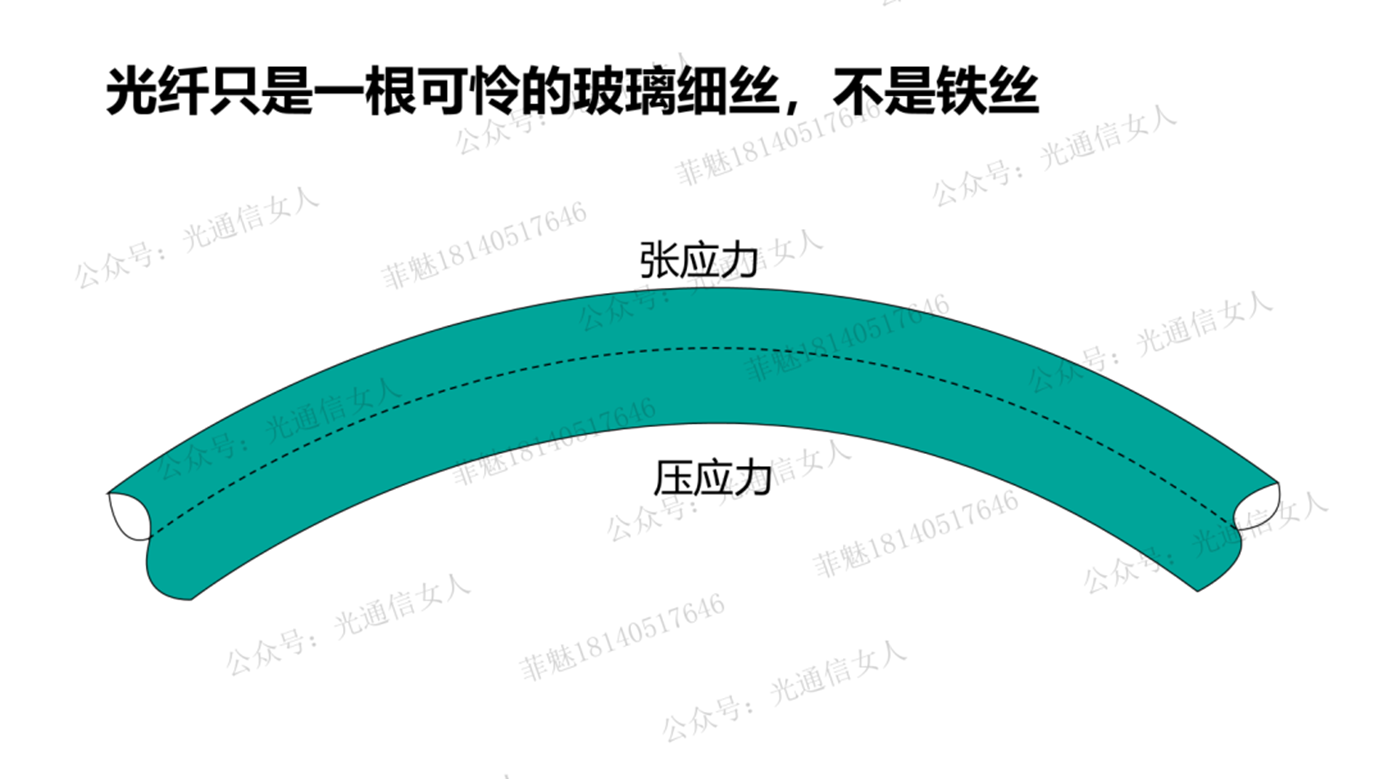

光纤在有限的高度内极致弯曲,这根玻璃细丝容易出现裂纹或者直接断开。

虽然产业也在不断不断的优化,可依然不成熟,目前可控的弯曲半径在10mm,而硅光垂直耦合期待控制在3mm以内。如何改善这些应力,我写过一些具体的技术细节。

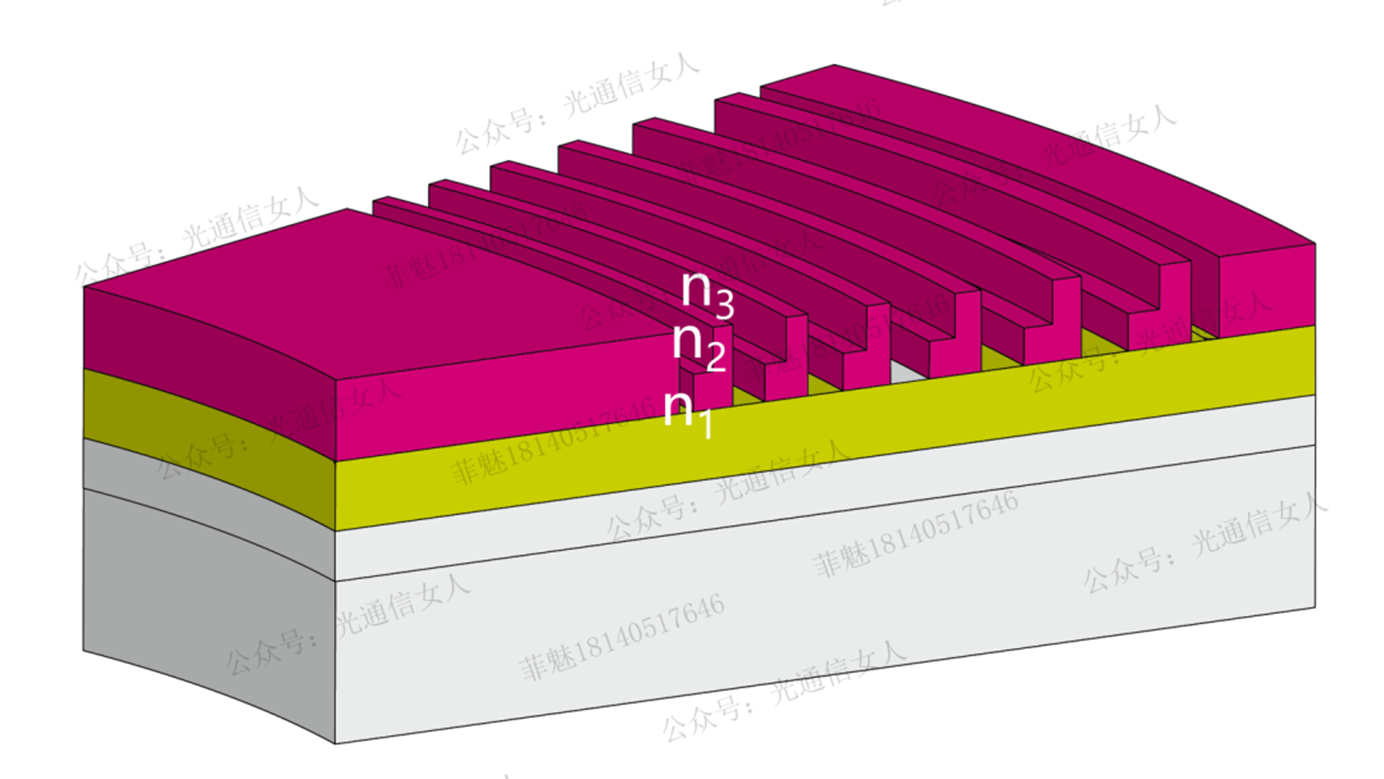

光栅耦合的第三个难题,就在于光栅本身,光栅么,有折射率的梯度分布。

折射率差,会导致反射,也就是回波,回波就是咱信号RIN增大,噪声增大的一个很重要的来源,否则也不会天天讨论如何“抗反射”了。

光栅存在一个词,叫光栅周期,这是一个与波长相关的词,换句话说,采用这种方案,咱们在不同工作波长,耦合效率也不一样。

垂直耦合光栅的问题,

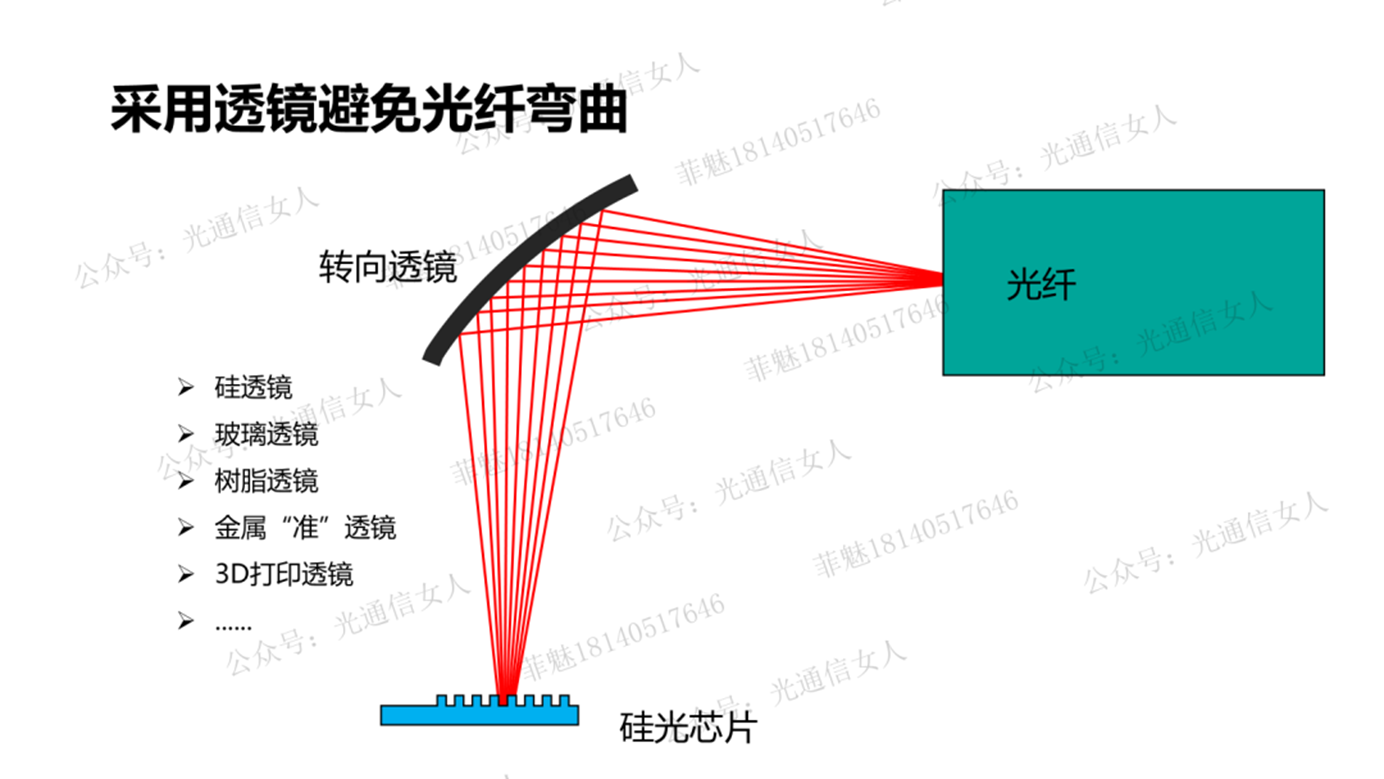

波长敏感,回波,倾斜角度,这是没办法回避的困境,但光纤弯曲这个事情呢,加点成本就能解决。

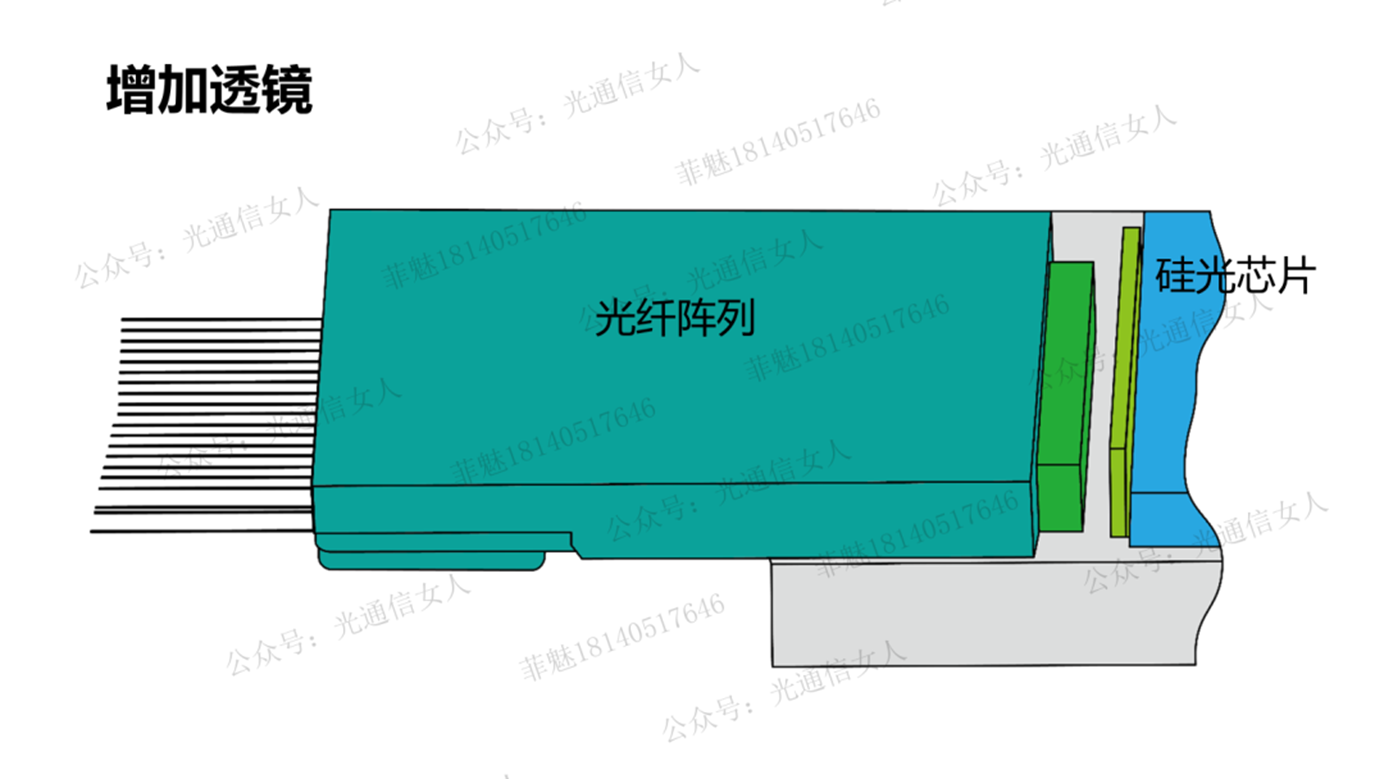

加透镜,就不用光纤来弯曲了,这是土豪打开方式。

由于垂直耦合方式的纠结,就有了产业产业逐渐走向边缘耦合的趋势。

边缘耦合的好处,波长不敏感(也就是宽谱工作),耦合效率高,无需倾角控制,但也有它的难处。

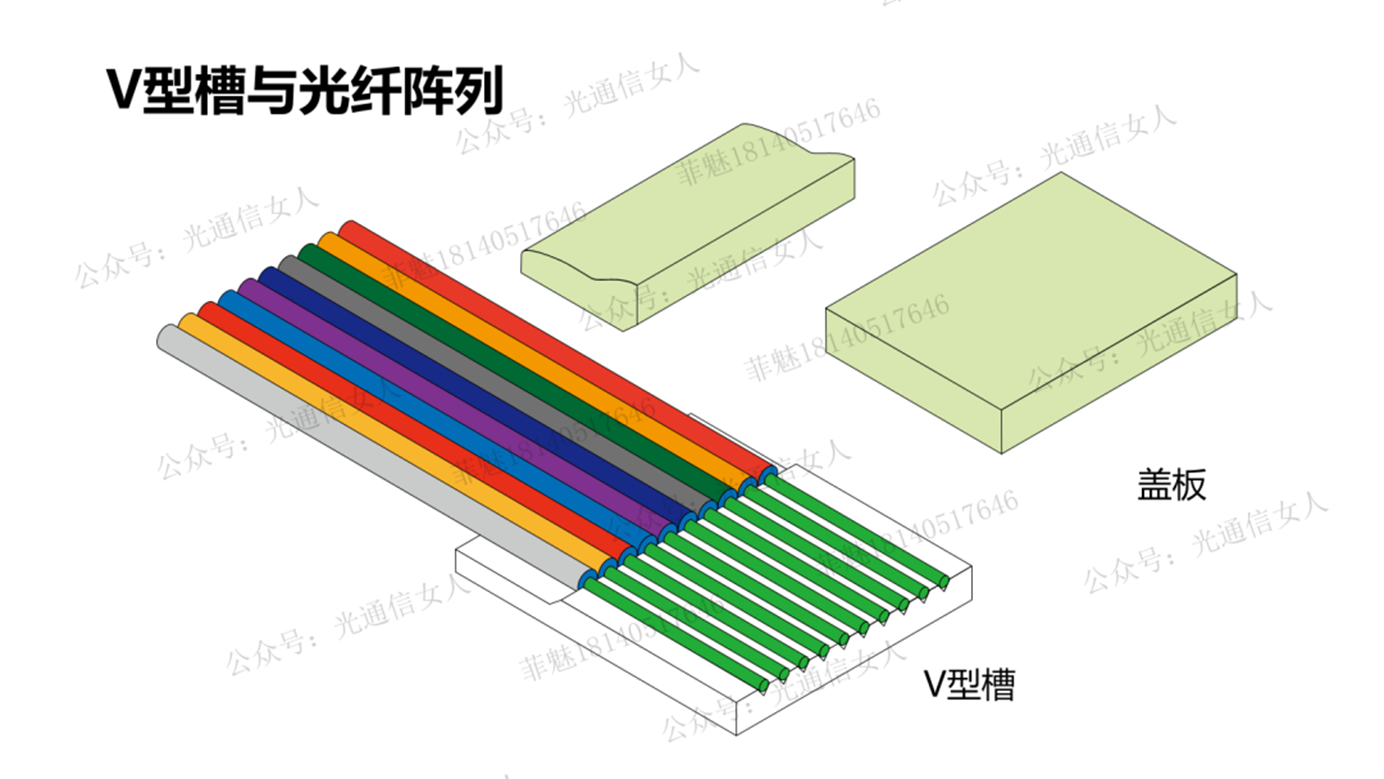

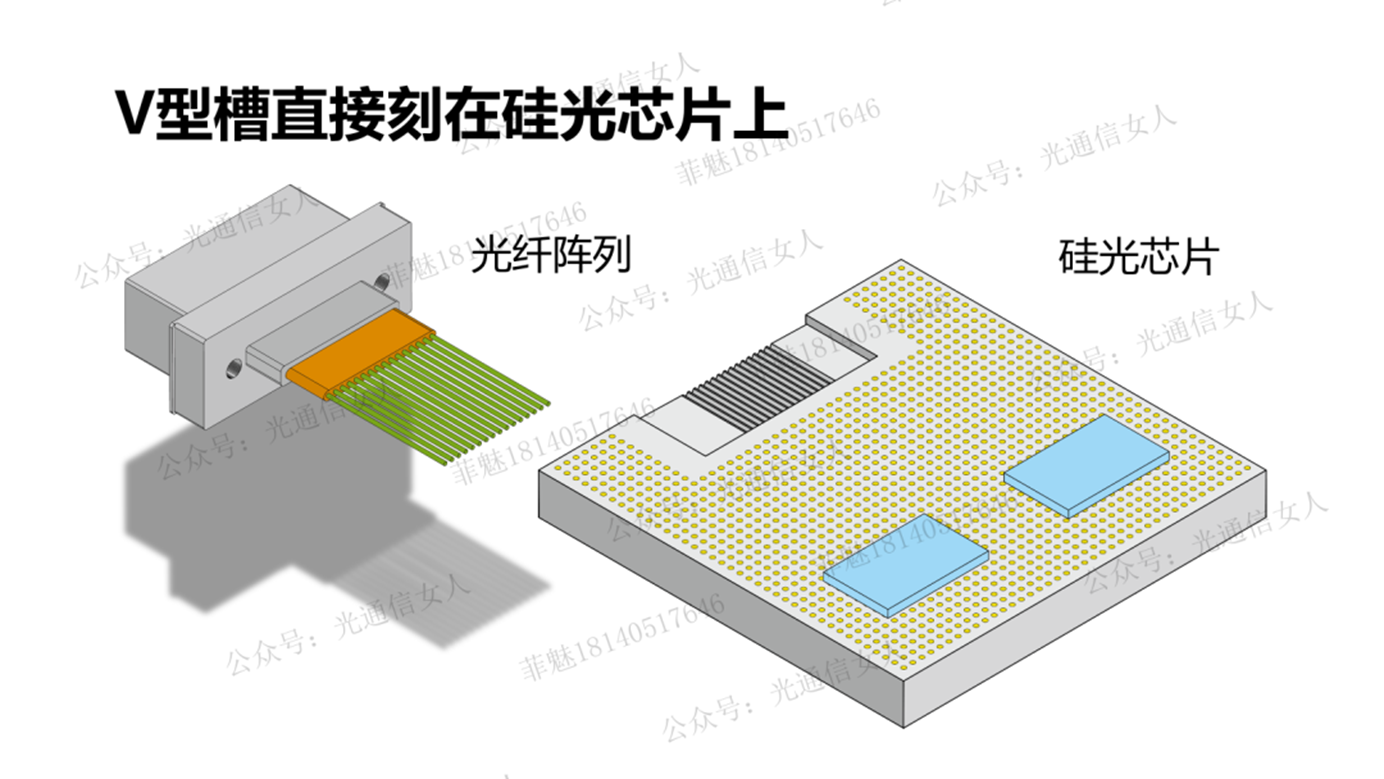

我们的边缘耦合通常采用V型槽的设计理念,可以在玻璃板上刻槽,可以在硅片上刻槽,也可以在金属上刻槽,或者在硬性树脂上刻槽....., 都可以。然后把光纤前端剥开,加盖板固定,就好了。这就是俗称的FAU,光栅阵列单元

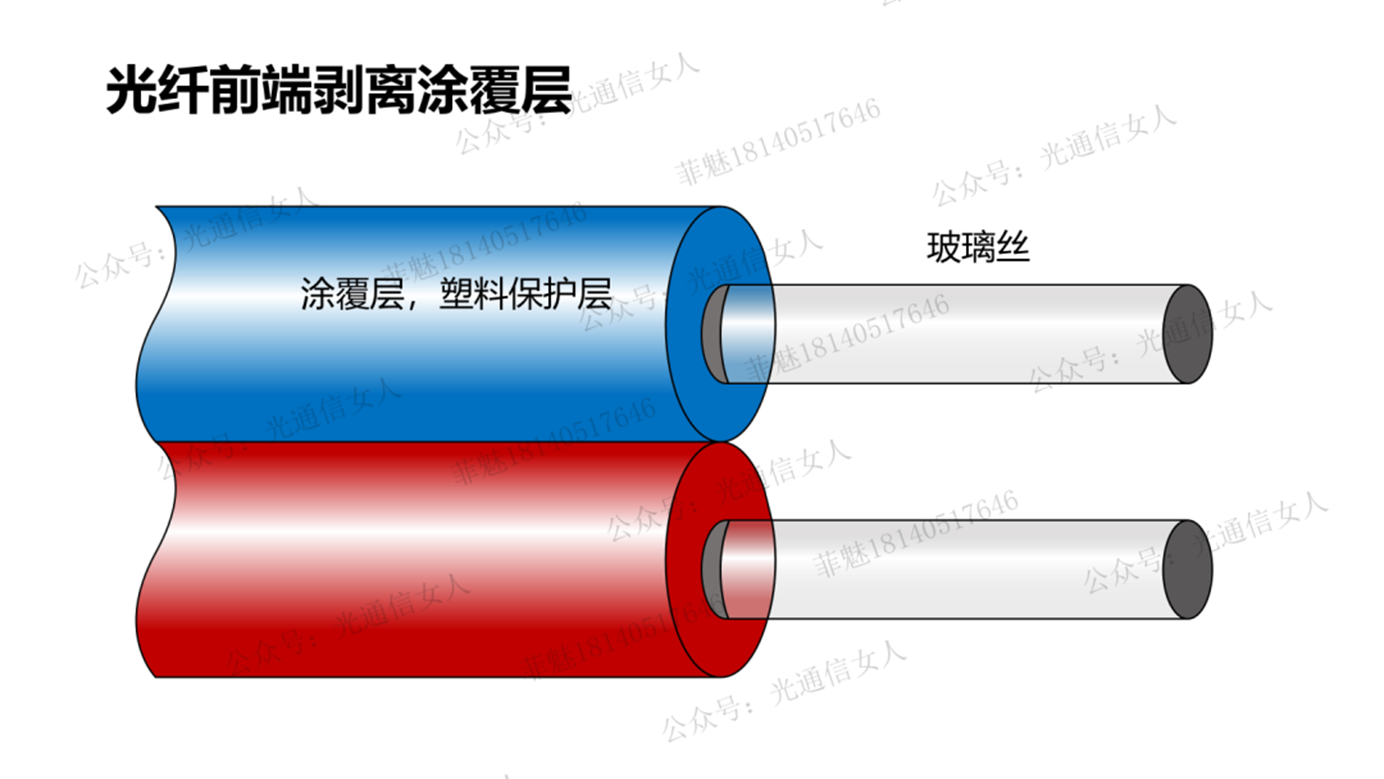

我们有一个剥线的动作,是吧? 把玻璃丝露出来,剥线钳对玻璃丝可能产生划痕,这需要考虑可靠性,当然这在咱行业常规操作,成熟工艺。

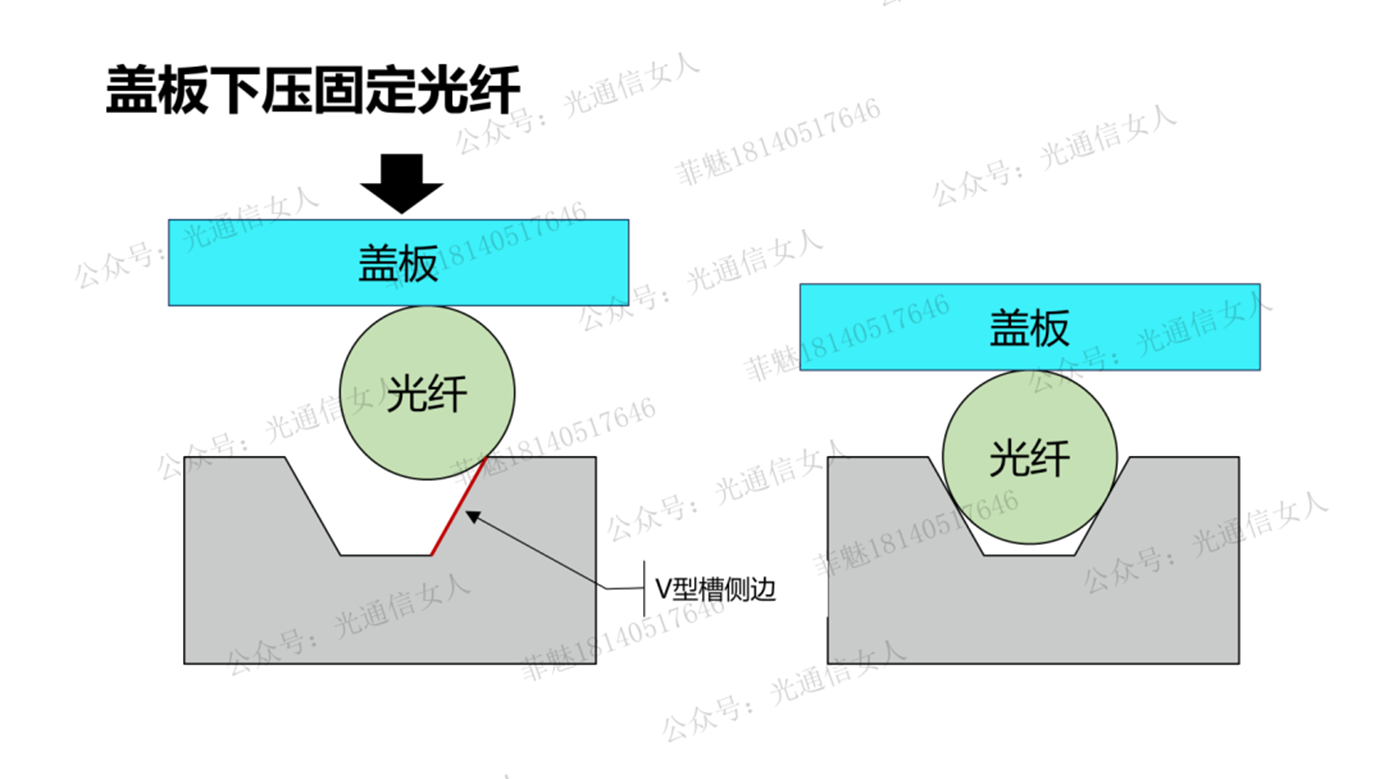

V型槽的目的是对光纤做高精度对准,盖板下压的过程,有一个“校准”的好处。

同时下压盖板的过程,也有可能导致光纤受力,玻璃丝没有涂覆层的保护,很脆弱。

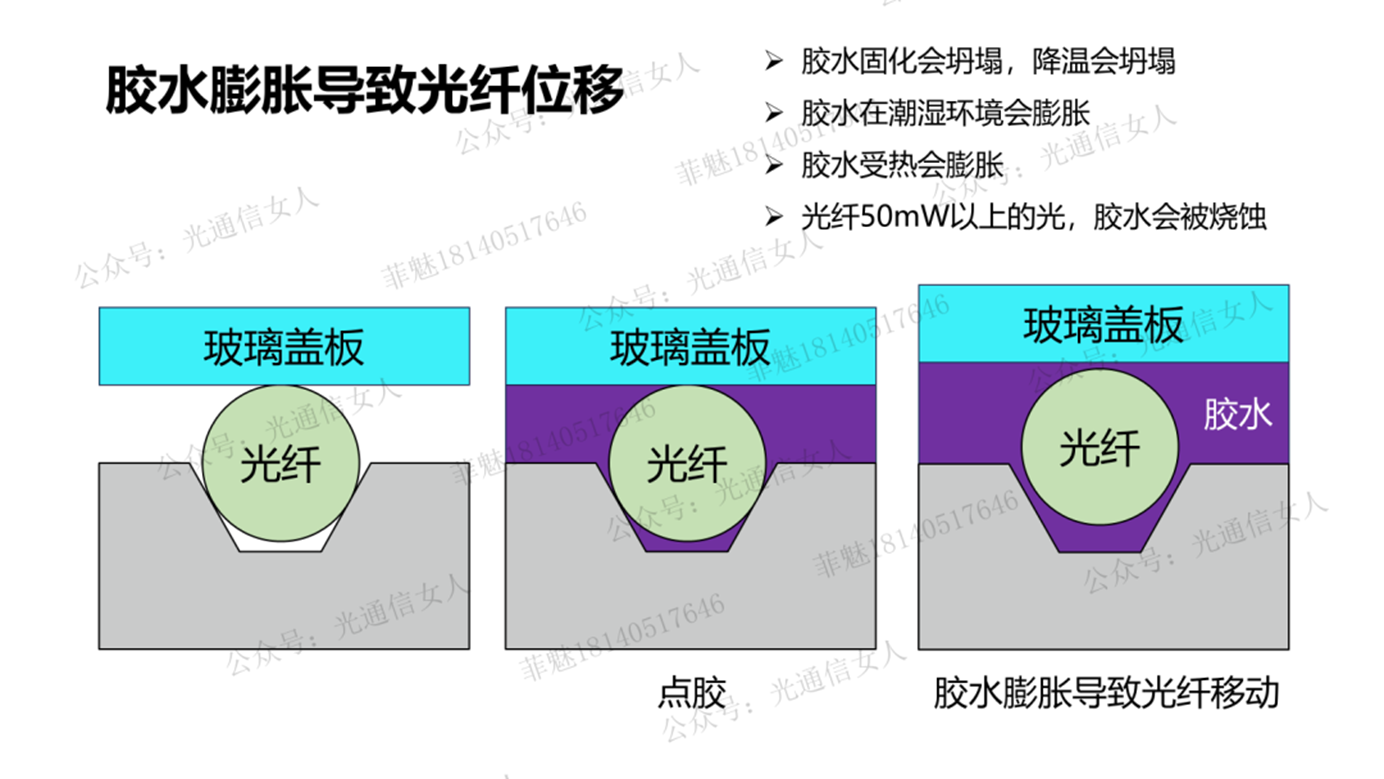

把光纤固定在硅光芯片的“侧边”,最便宜的工艺就是用胶水固定,胶水是啥呀,高分子树脂材料啊,膨胀系数大,还吸附水汽,咱们不怕胶水造成的坍塌,毕竟有盖板压着光纤呢,可咱怕胶水膨胀啊。

胶水膨胀,把盖板顶起来,光纤位移了。这是胶水的难处。

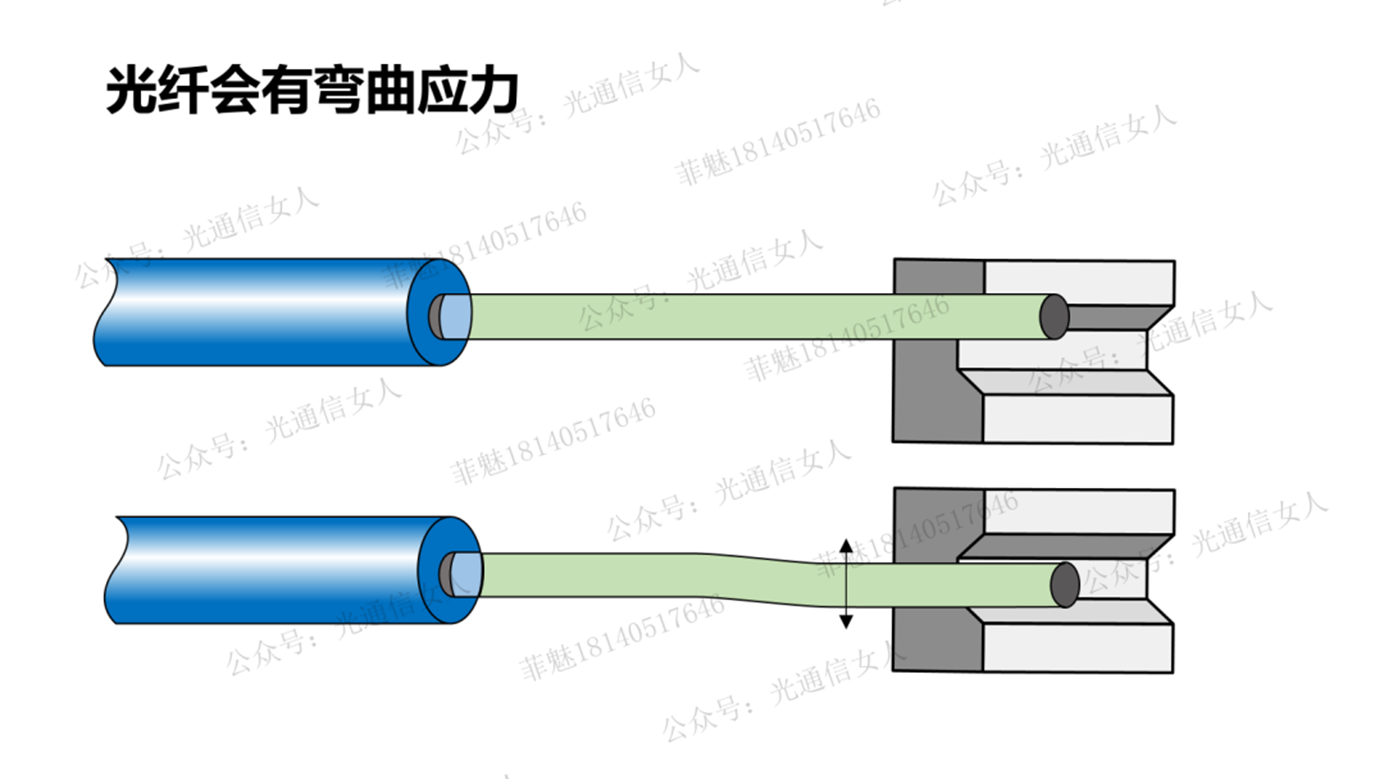

还有就是,激光器有free space的耦合方案,可有光纤桥接的方案啊,如果选择光纤作为桥接波导,那就痛苦了。

天天说大功率CW 光源,Y10T306 光模块的CW与激光雷达的CW,确实都叫连续波,但意义不一样。

70mW不够,要100mW,还在研究200mW的技术....

咱们一点胶,激光器一上电,桥接的那个光纤带着那么大的光功率,把咱的胶水烧糊了。

能解决吗?能啊,

用激光器free space方案,再好好研究光纤的用胶量,把位移控制在“可接受”的范围内,OK。

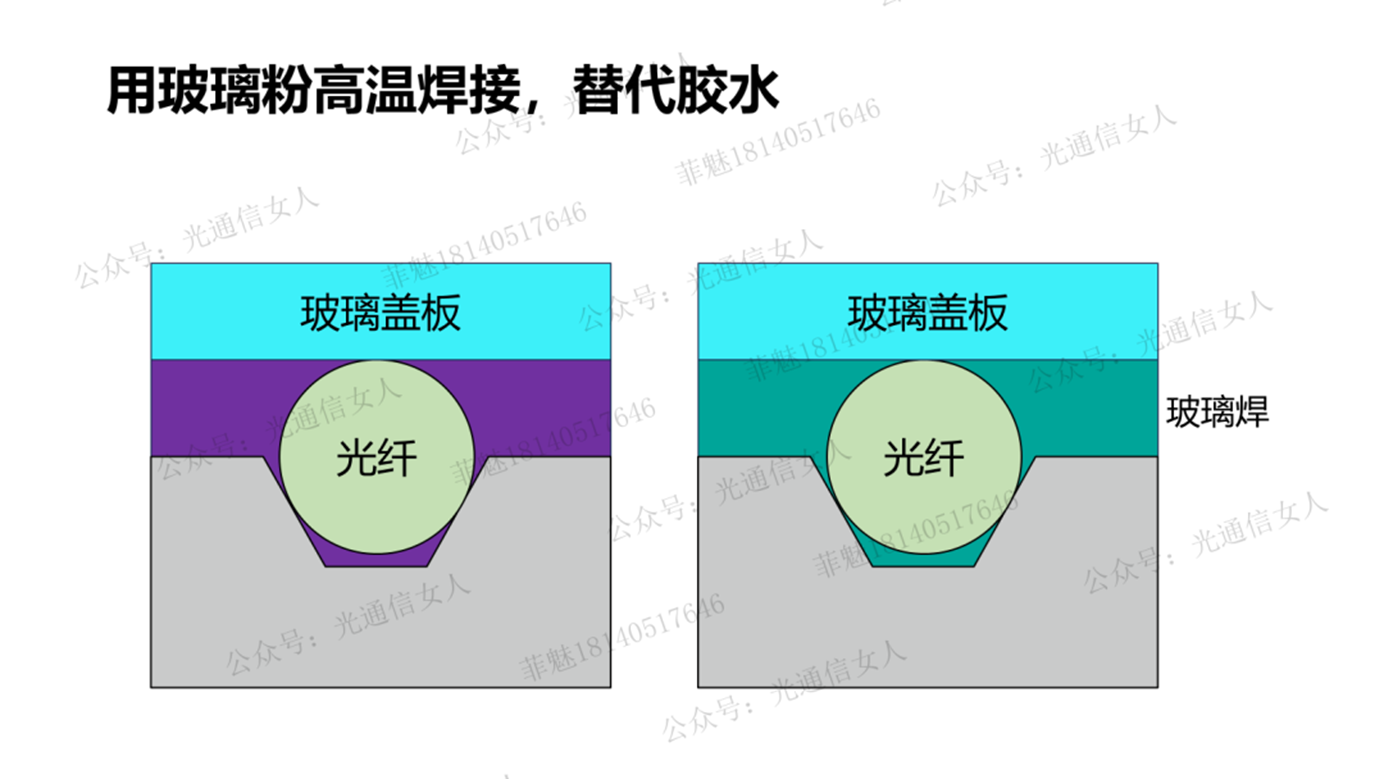

还可以有其他选择,用玻璃焊,玻璃粉在大几百度的高温下,也可以是“高弹黏性状态”,起到焊接作用。玻璃焊的好处是不吸水,膨胀系数低。盖板是玻璃的,光纤也是玻璃丝,再用玻璃粉做焊料,这就是一家亲的材料系。

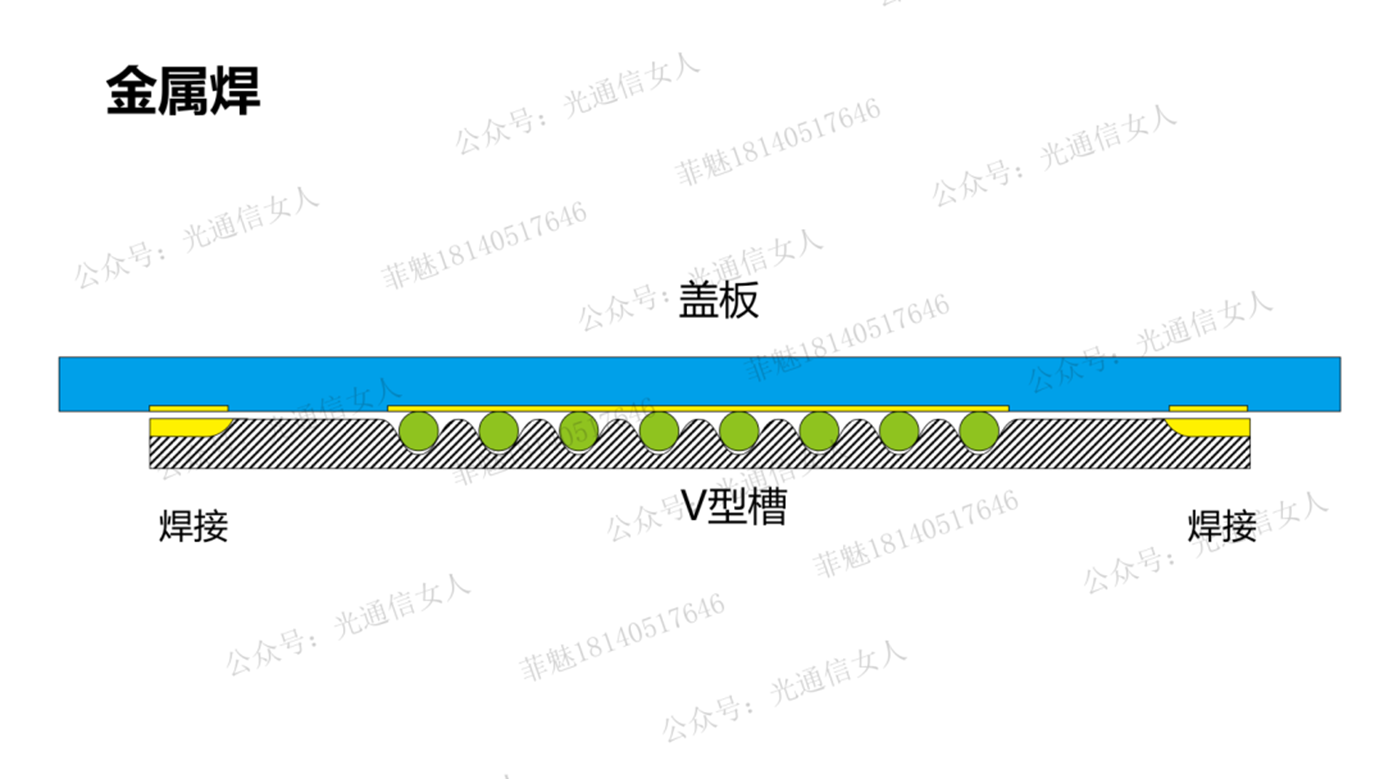

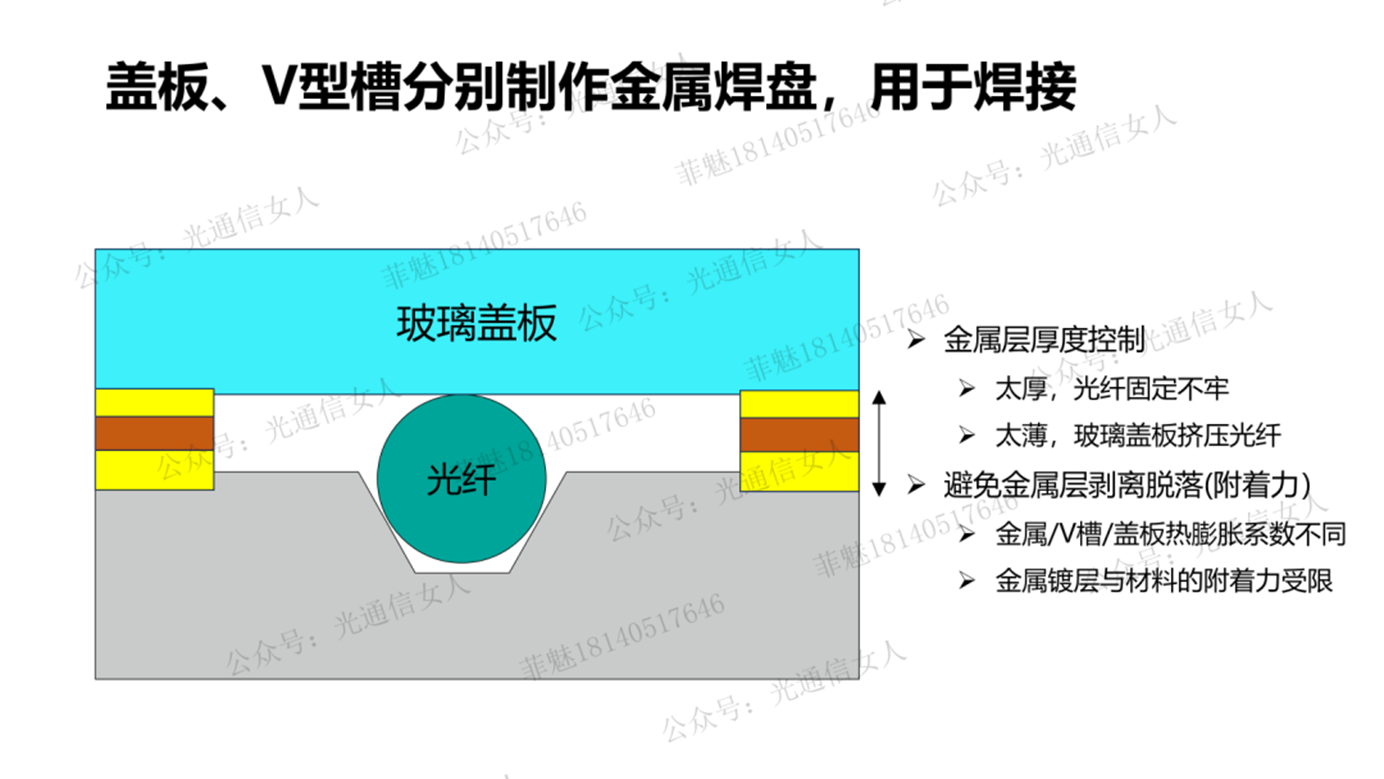

还可以用金属焊,在V槽基板上镀金属层,盖面上镀金属层,然后金属焊接,也是可以的。

我把通道数减少,看一下示意图,金属焊的话,这个焊料层的厚度控制就十分重要了。而且金属镀层与材料之间的附着力设计也很重要,咱们见到过无数的焊盘脱落的现象。

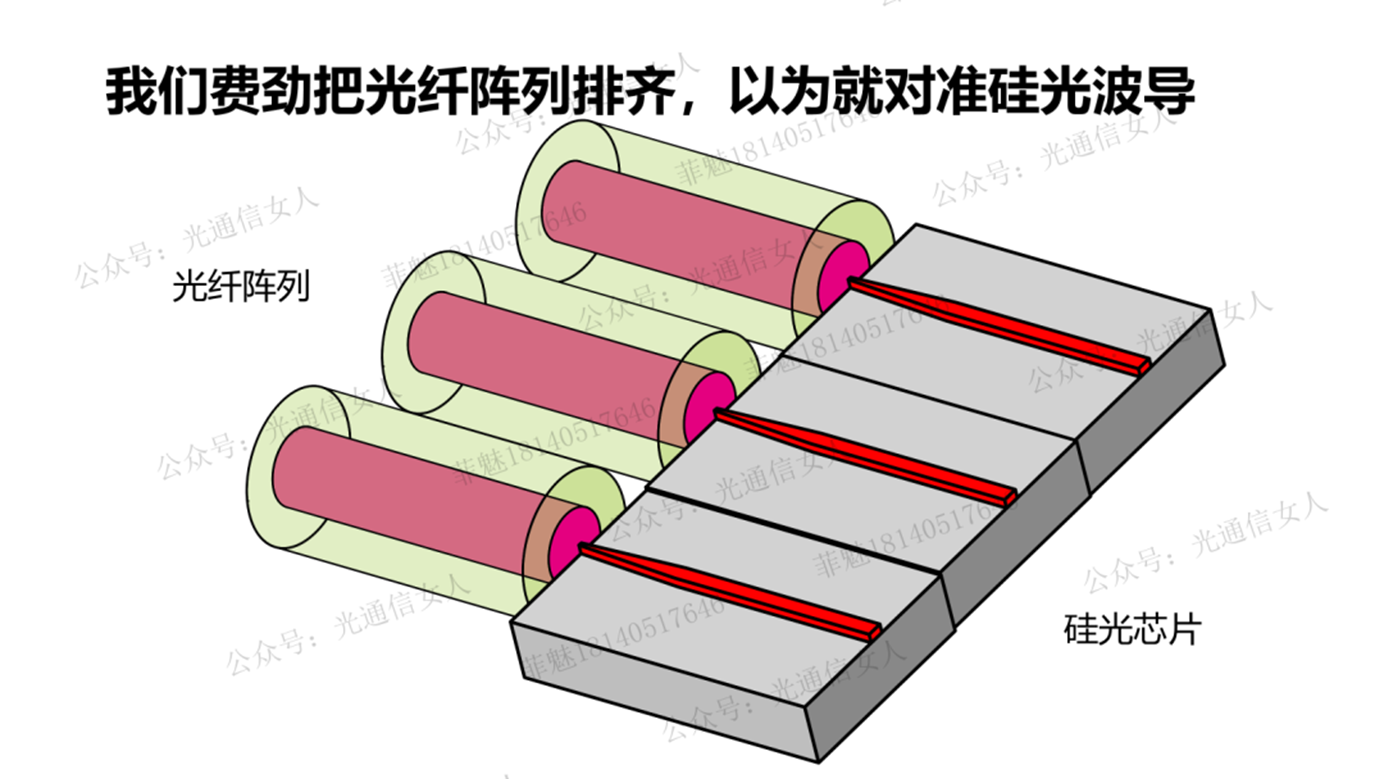

我们刚才聊的都是如何控制光纤阵列,把光纤排的整整齐齐,就一定能整体对准硅波导的阵列么??no

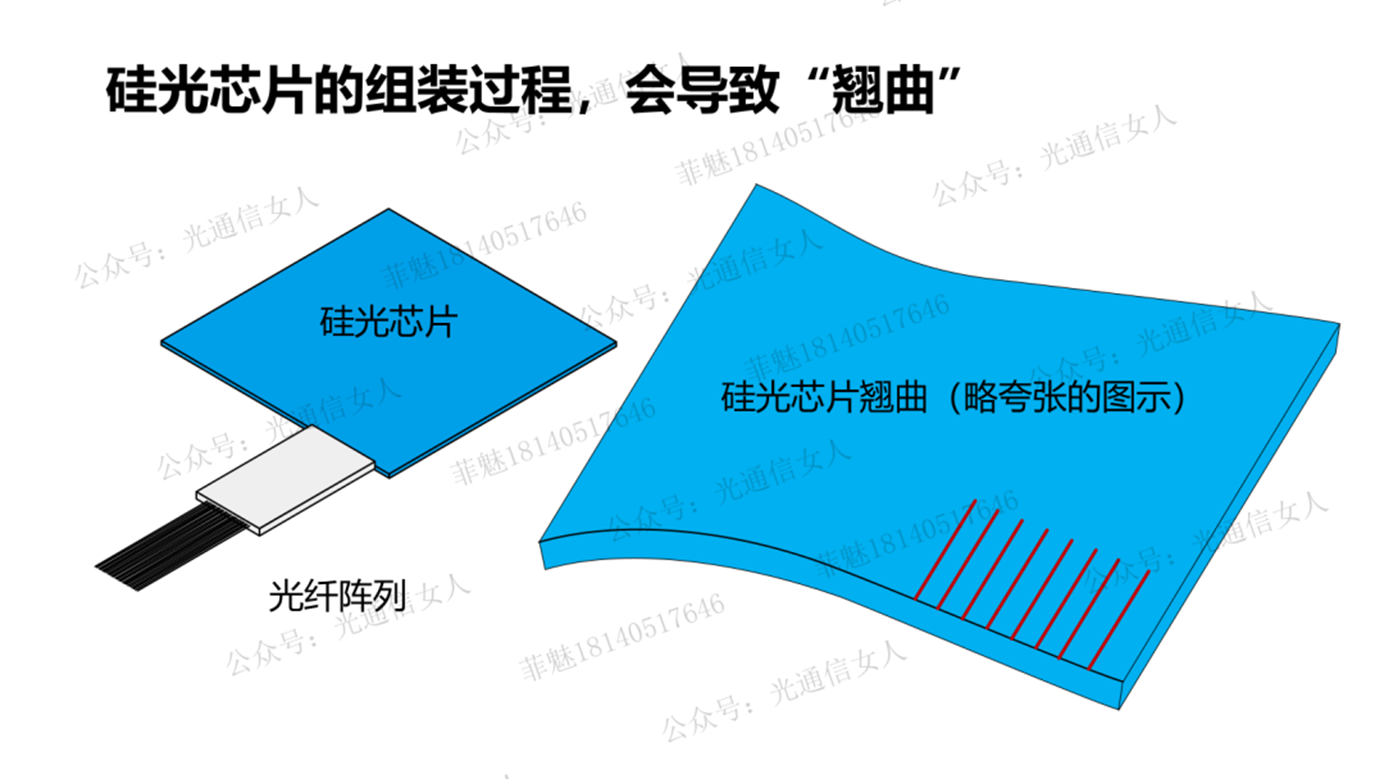

硅片芯片的贴片焊接工艺,会导致翘曲,翘曲对垂直耦合的方式不敏感,但对于边缘耦合,尤其是波导阵列很多的时候,十分敏感。

因为光纤需要控制的对准精度是3-5μm,而1cm长的硅光芯片就有可能产生十多个微米的翘曲,2cm长的硅光芯片有几十个微米的翘曲。

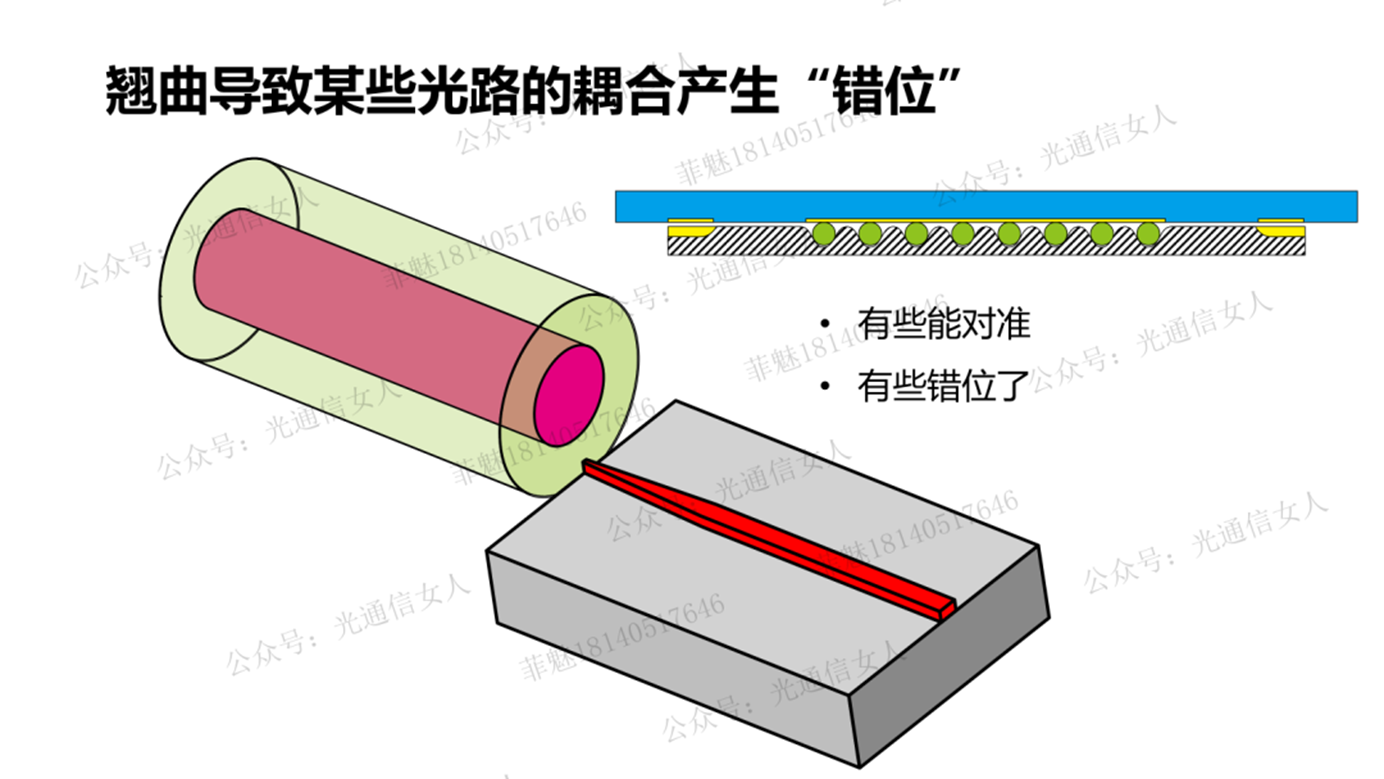

那么万一控制不好这个翘曲的程度,就会导致有些通道产生错位,耦合损耗增大。

这个翘曲有解决方案么?有,加钱就行,一种方式是把V型槽直接刻在硅光芯片上,就是多用点芯片面积,多花点钱。

这个呢,多说一句,能防止翘度引起的位移,可防不了胶水的膨胀引起的位移,哈

这个翘曲还有解决方案么? 有,加钱就行,给硅光芯片配一组透镜,给光纤阵列配一组透镜。

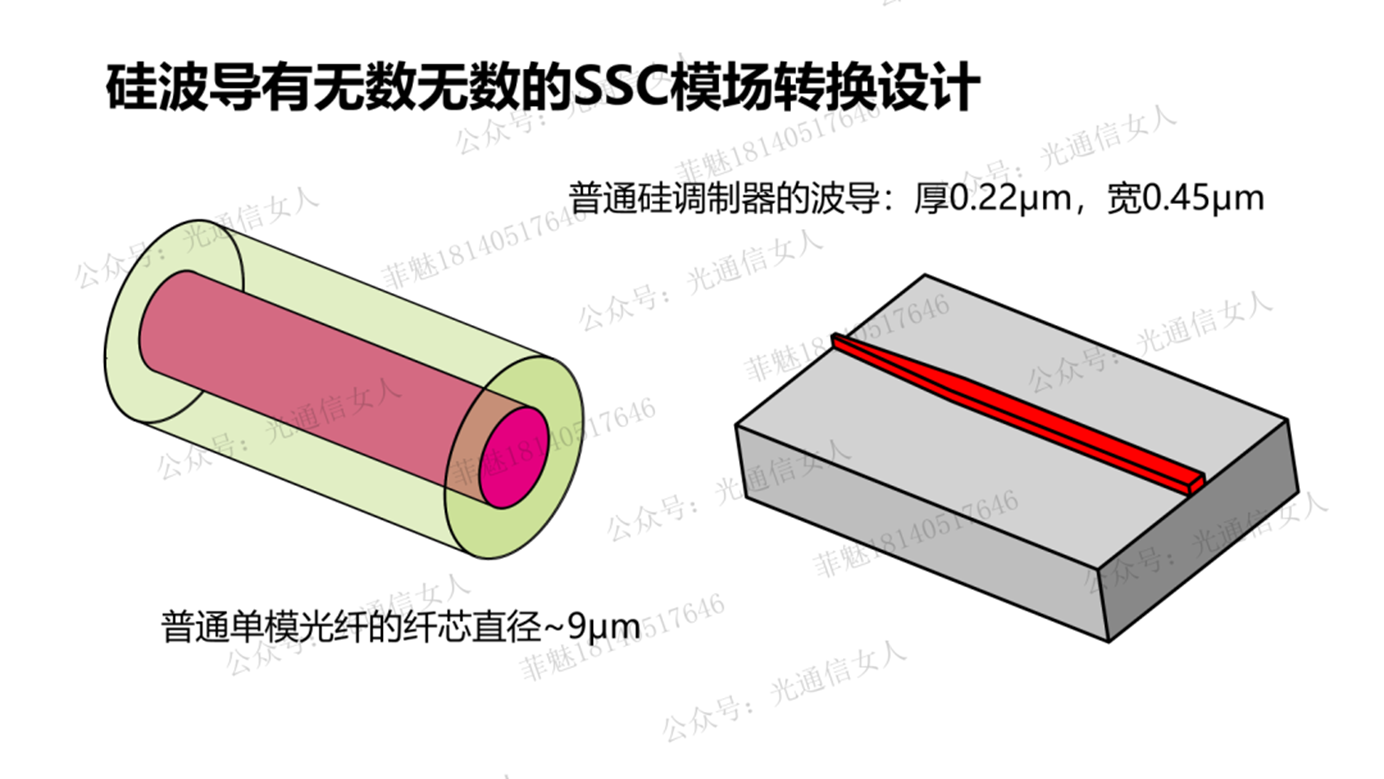

今天这个议题呢,主要是聊光纤与硅光芯片的耦合,没有涉及到硅光集成的波导与光纤的模场不匹配的现状。

所以,只提了如何耦合,没提耦合损耗有多大,因为SSC的转换以及耦合精度同时关联了耦合损耗。

硅波导的模场设计,那更是至少10086....脑洞

今天补坑的一天