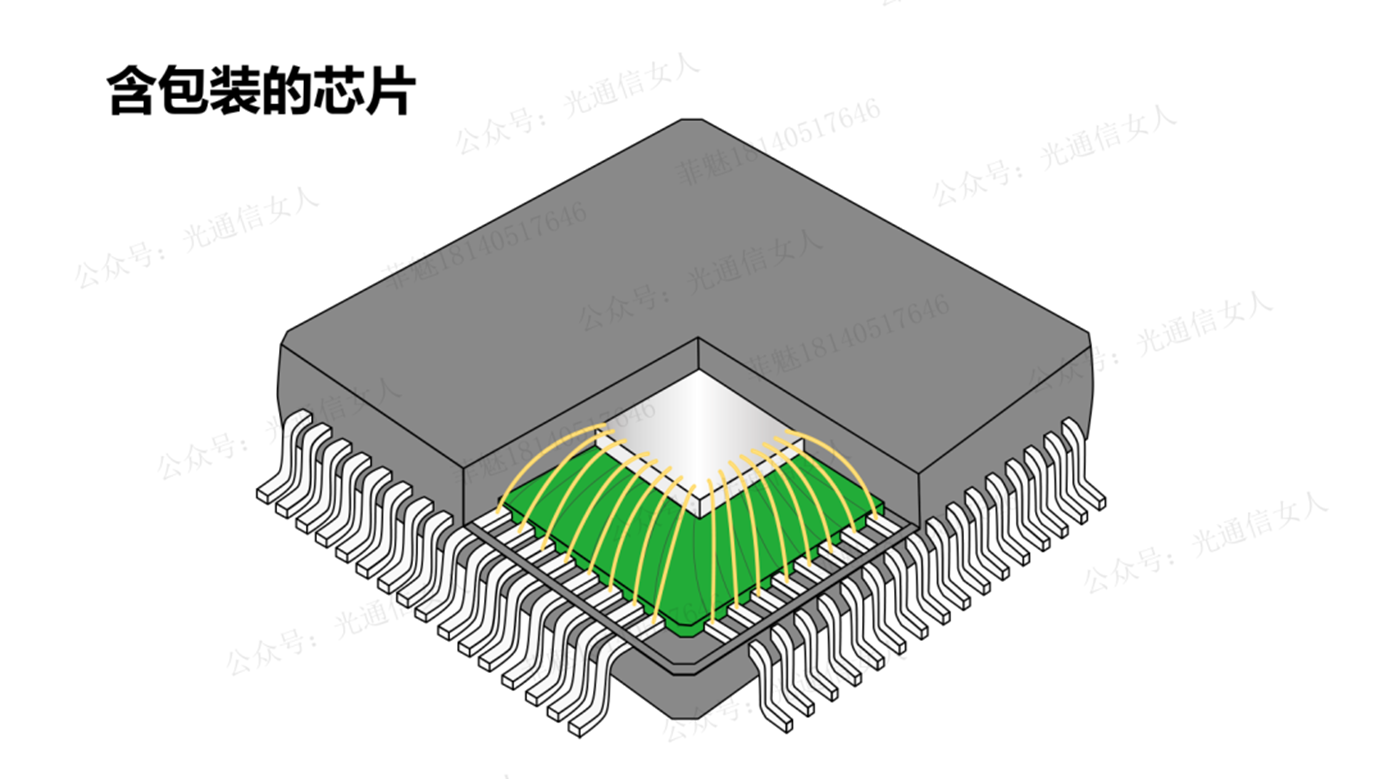

光模块有很多芯片,光学芯片,电学芯片,光学芯片的封装如各种OSA组件。电芯片封装如下图的塑封引脚结构或其他等等。

不考虑芯片的外封装结构,挪出来的chip,die,芯片内部的小颗粒,再进行光模块里的光学或电学组装,就有了好多的名词。这算个基础内容是吧,

以前写过,略整理一下,作为基础解析。

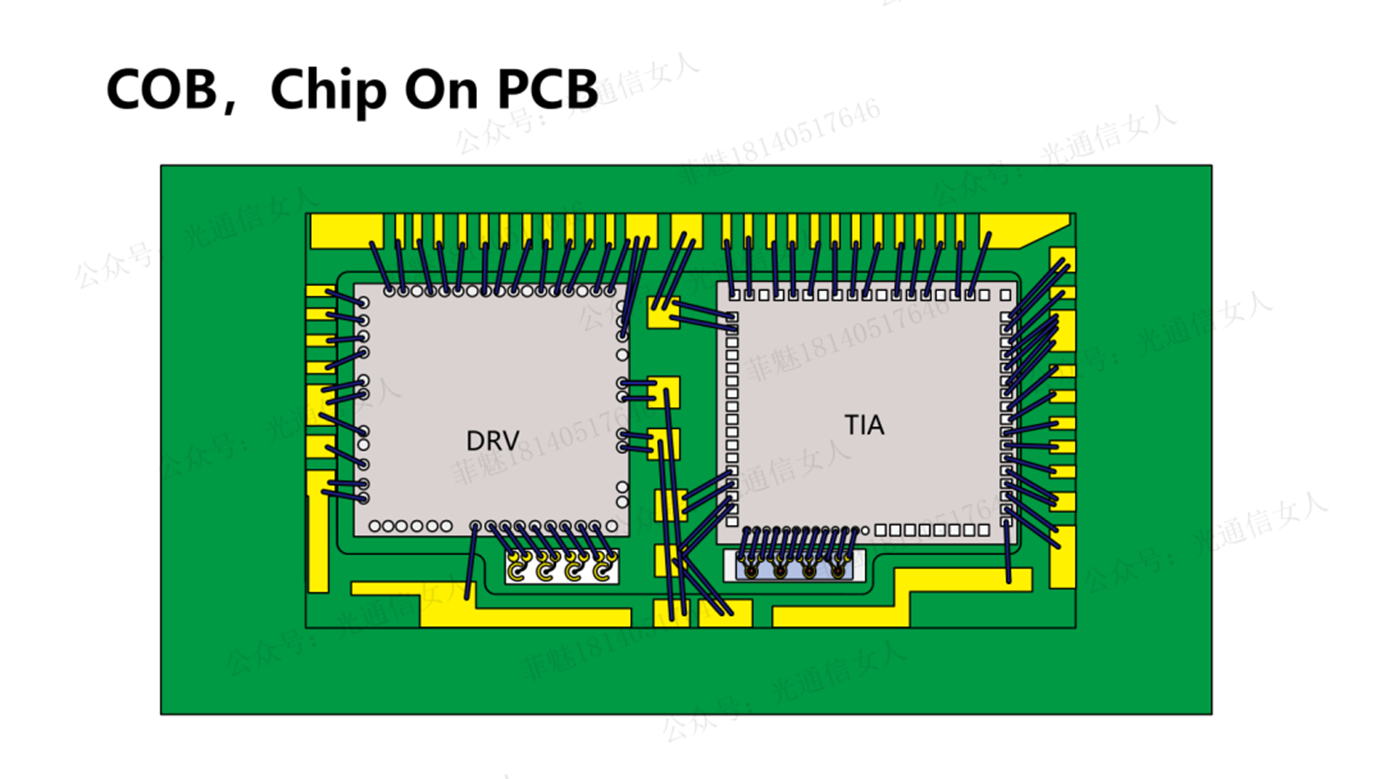

COB,chip 在PCB板上,多用于探测器端,或者多模收发端。PCB的树脂、铜的膨胀系数比较大,对光路的影响较大。探测器可有较大的尺寸冗余,多模的VCSEL也相比单模封装有较大冗余。可以选择COB。

另外,电芯片选择COB也是常见工艺,因为不需要做光路对准。

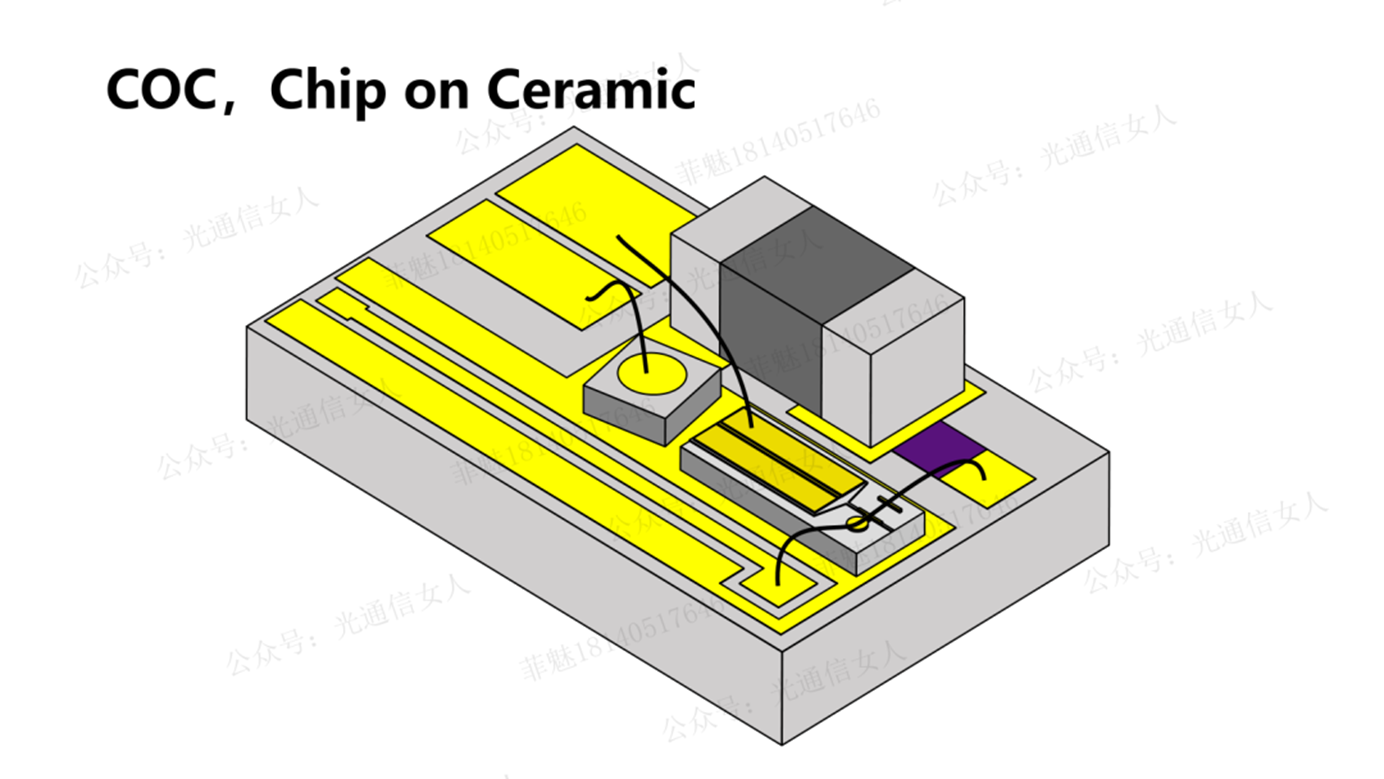

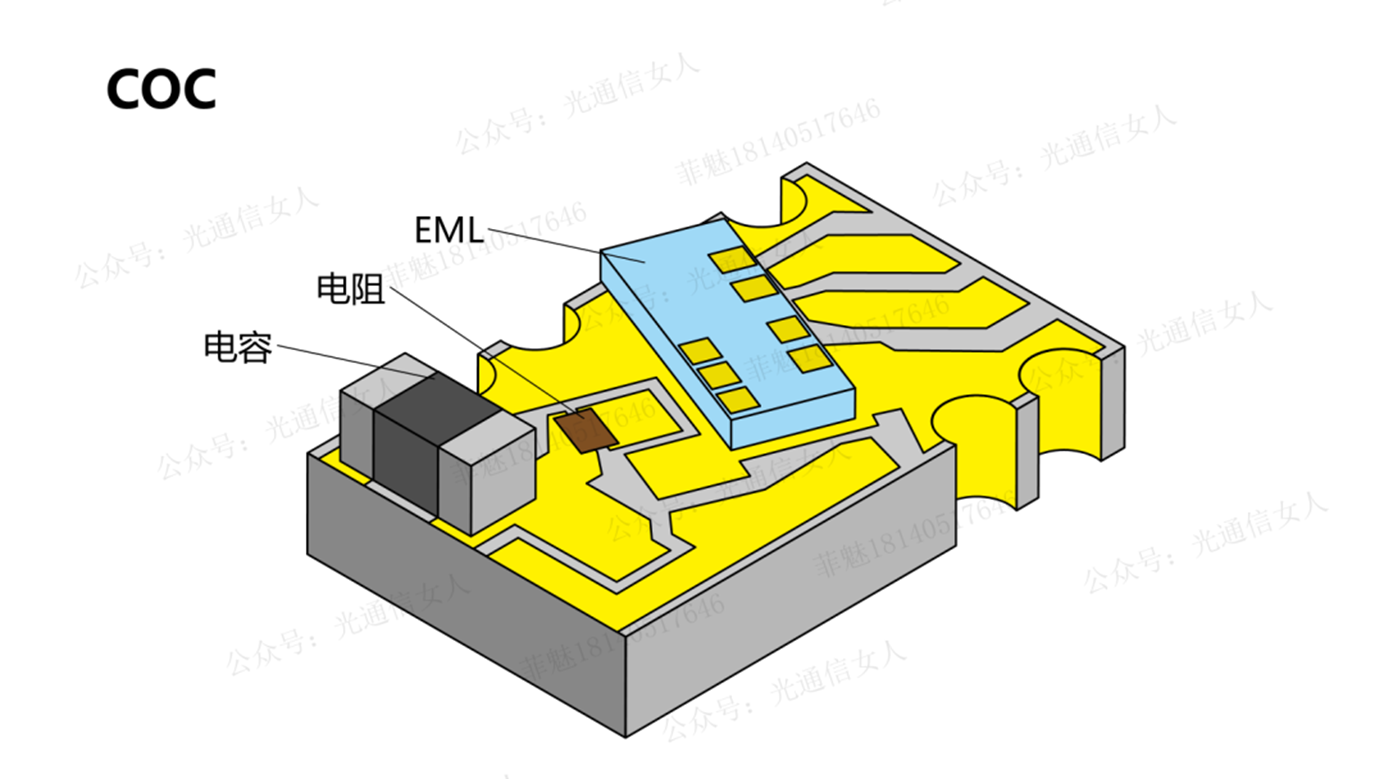

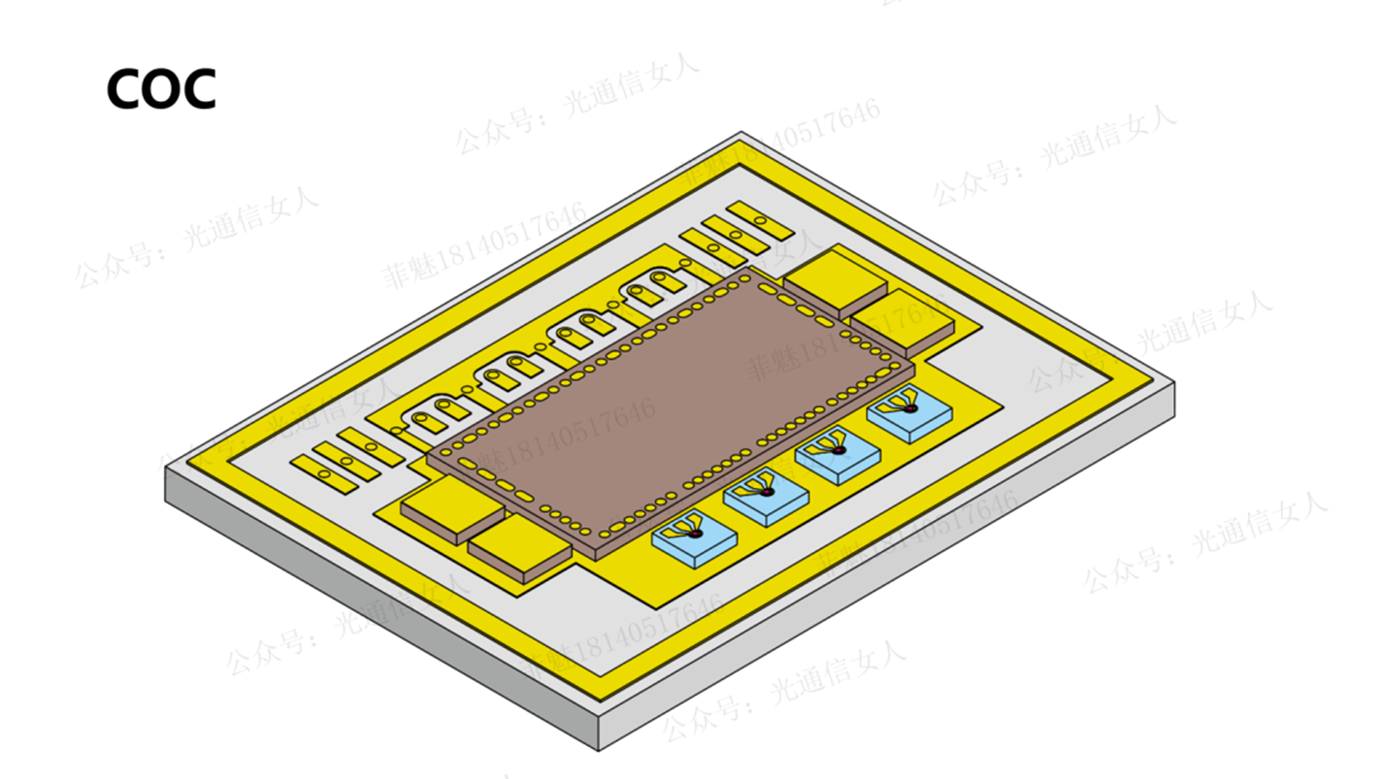

COC,chip on ceramic,基于陶瓷基板或者叫chip on carrier基于载板的芯片封装,是光模块最最最常见的封装形式。

陶瓷,具有刚性,没有塑性形变,对于光路的稳定性很重要。

陶瓷通常是很好的绝缘体,对于射频信号而言损耗极低,非常有利于高频信号的布线。

陶瓷中的碳化硅、氮化铝等,具有很好的导热系数,非常有利于激光器的散热。

对于高速单模激光器而言,氮化铝陶瓷兼顾了高速特性,单模所需的光路稳定性,以及与单模激光器InP材料所匹配的CTE热膨胀系数,简直是天作之合,氮化铝陶瓷与DFB、EML等器件组成了铁杆封装搭子。

当然,陶瓷基板也可以用在接收端,接收端对散热的要求不高,对刚性以及射频特性的要求很高。沿用氮化铝陶瓷可共享产业链。

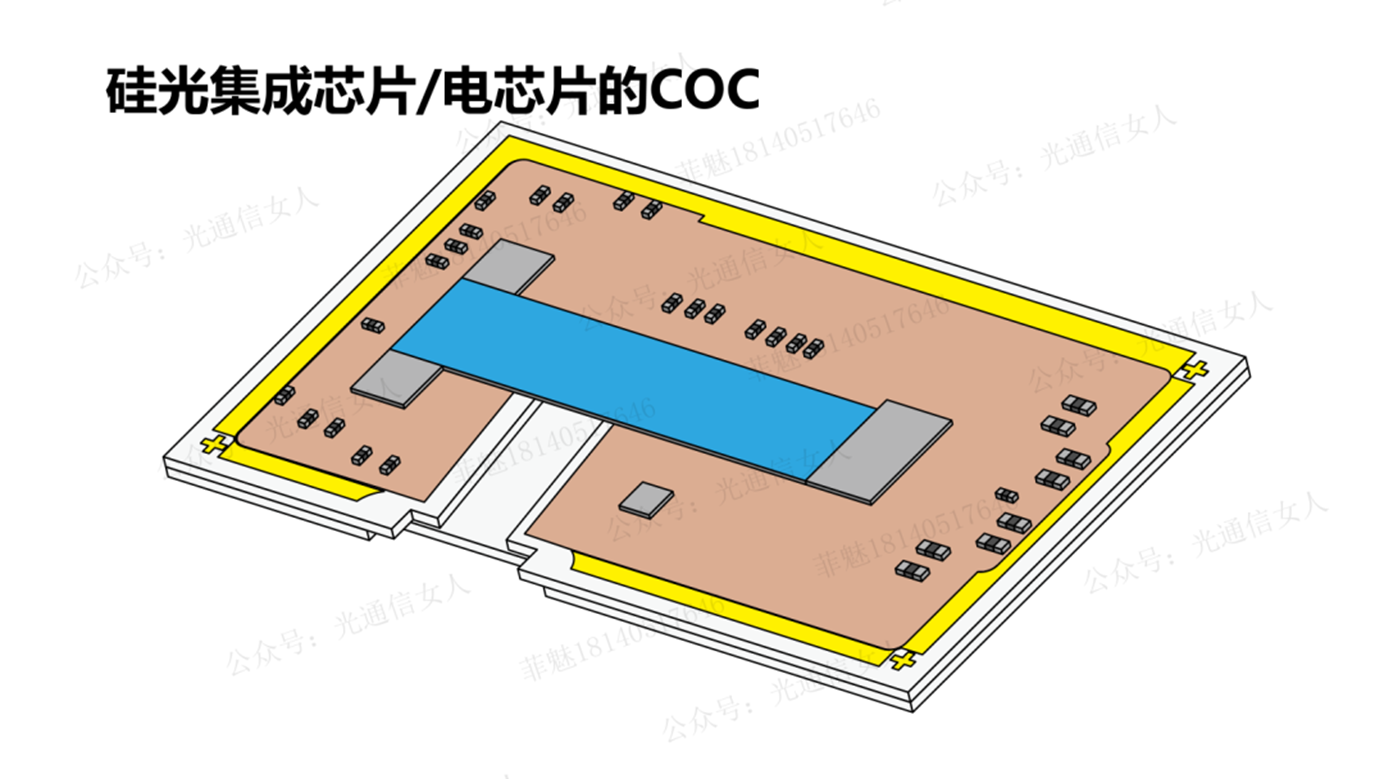

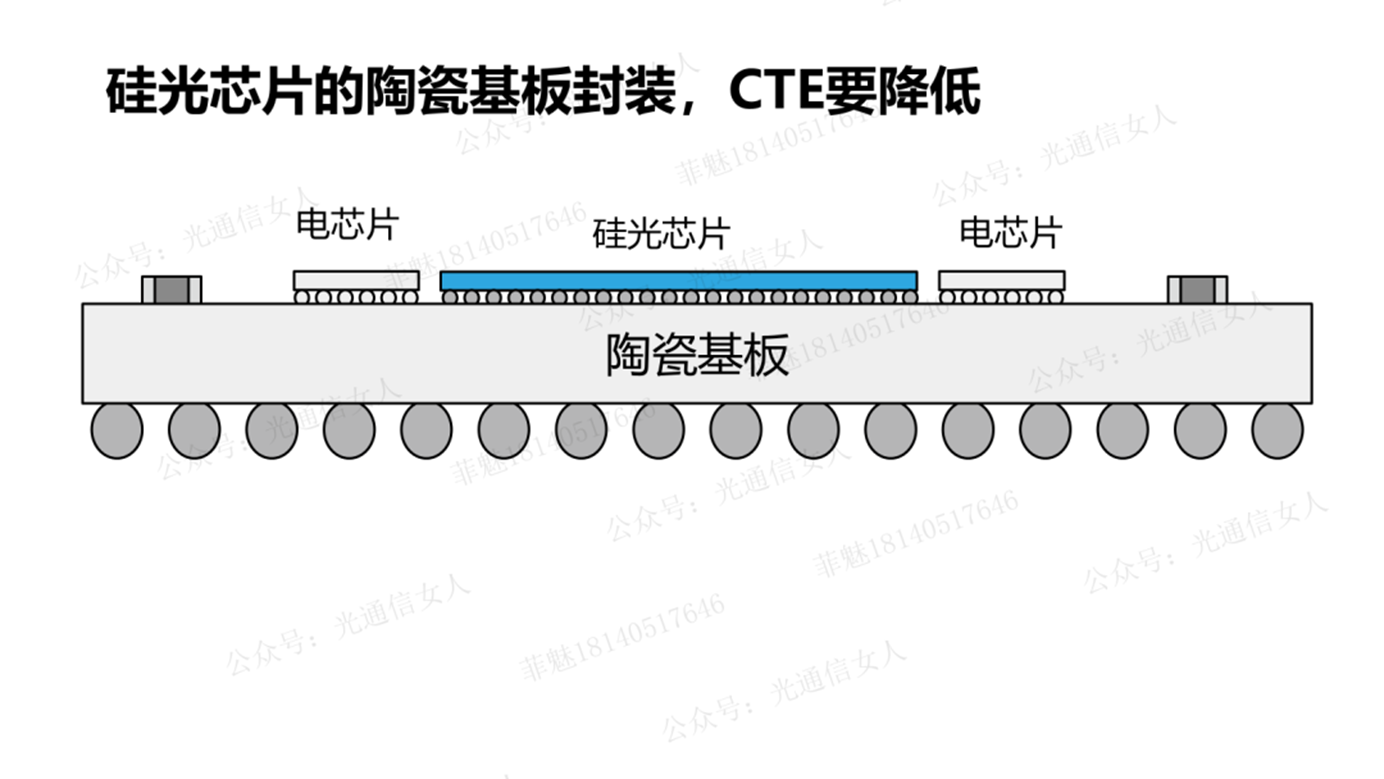

硅光集成芯片用陶瓷基板的话,就比较麻烦了。考虑的优势是陶瓷基板的射频特性。

但是呢,硅的材料CTE要比InP低很多,所以封装基板的陶瓷材料的CTE要降低,一般选择掺入玻璃粉来降低膨胀系数。

其次是,硅光芯片的集成度高,需要很多布线,就不能用一层或两层布线来做类似激光器的陶瓷基板,需要做多层布线,采用共烧陶瓷。

所谓的共烧陶瓷,就是布线的线条与陶瓷一体烧制。会很麻烦,常规陶瓷的烧结温度1500℃,但金银铜线在这个温度下会被融化。需要考虑低温烧结工艺。

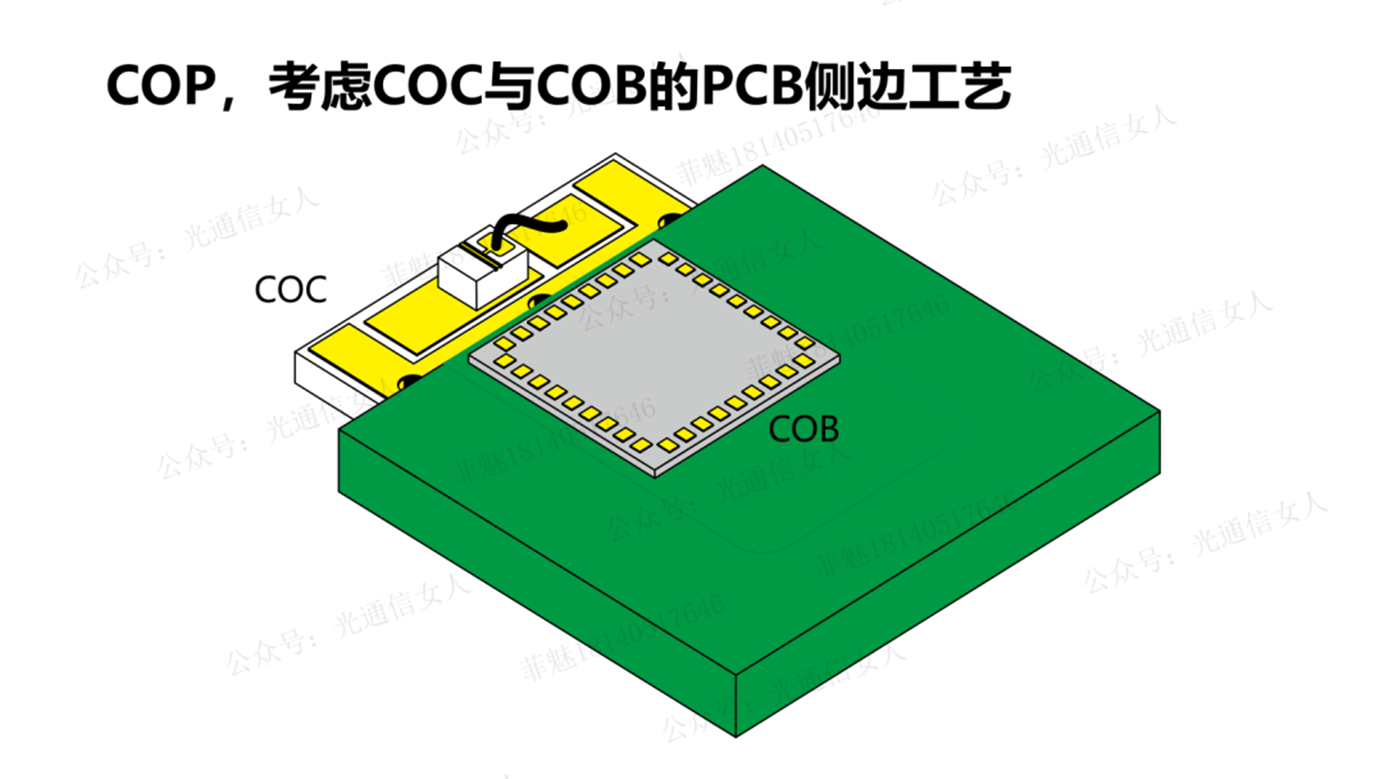

所谓的COP工艺,是边发射激光器,DFB或EML,需要接口电芯片的COB工艺,以及光芯片的COC工艺,对PCB的侧边工艺要求很高。

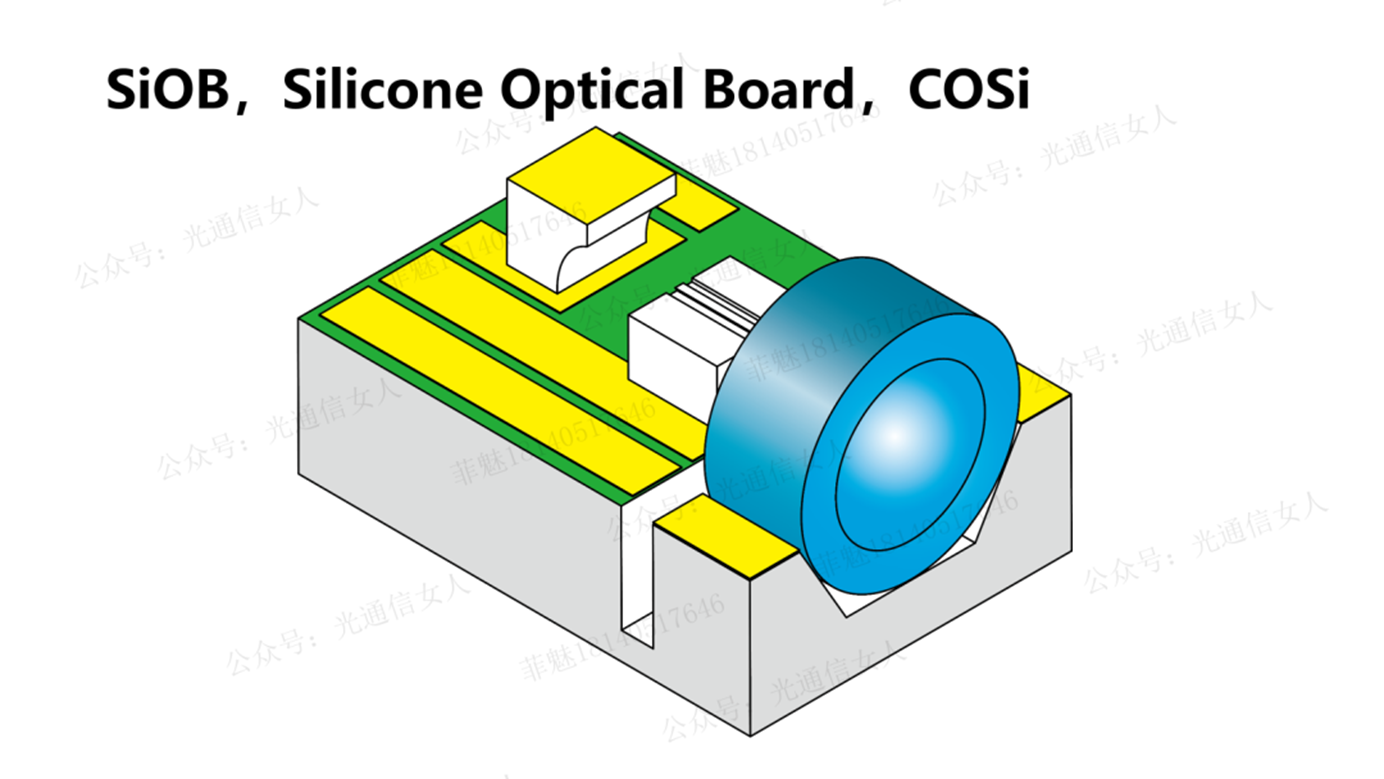

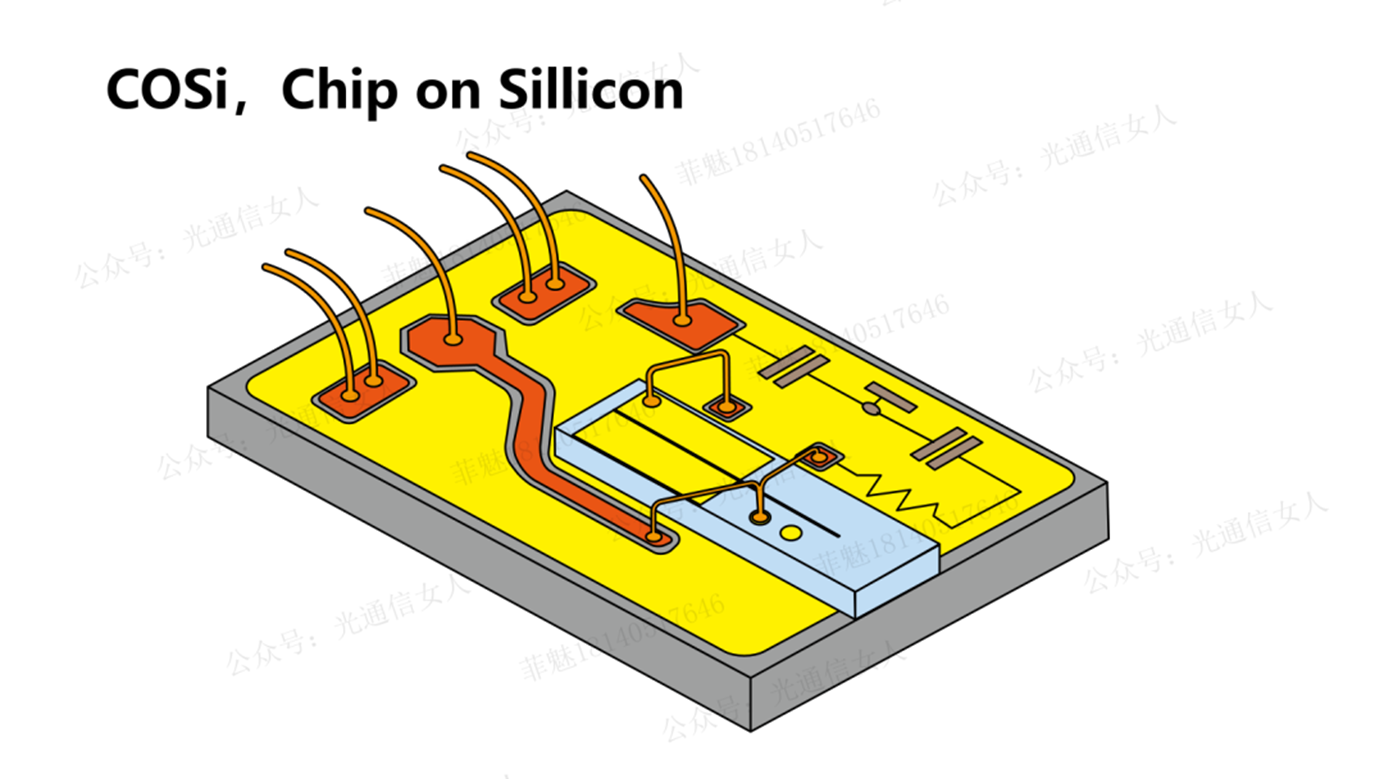

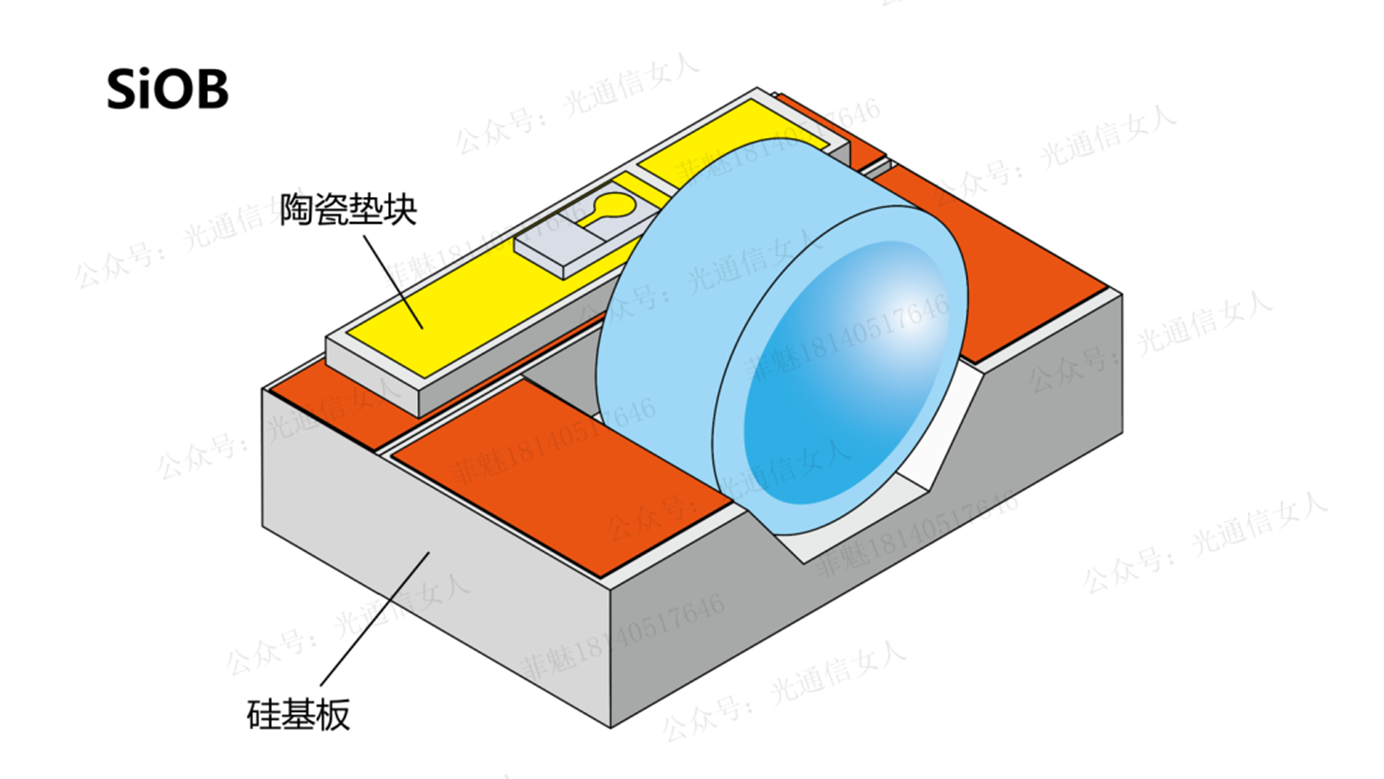

在硅基板上封装芯片,可以叫做CoSi,chip on Sillicon,或者SiOB都行。硅基板的好处是刻蚀各种结构,来放置激光器或光纤或透镜。

硅基板还可以集成电阻、电容等无源器件,降低材料成本与封装成本。

硅基板也是很好的导热基板。

但是,硅基板的射频性能不好,不适合高频应用。可以选择垫一块陶瓷基板来提升高速激光器的射频特性。

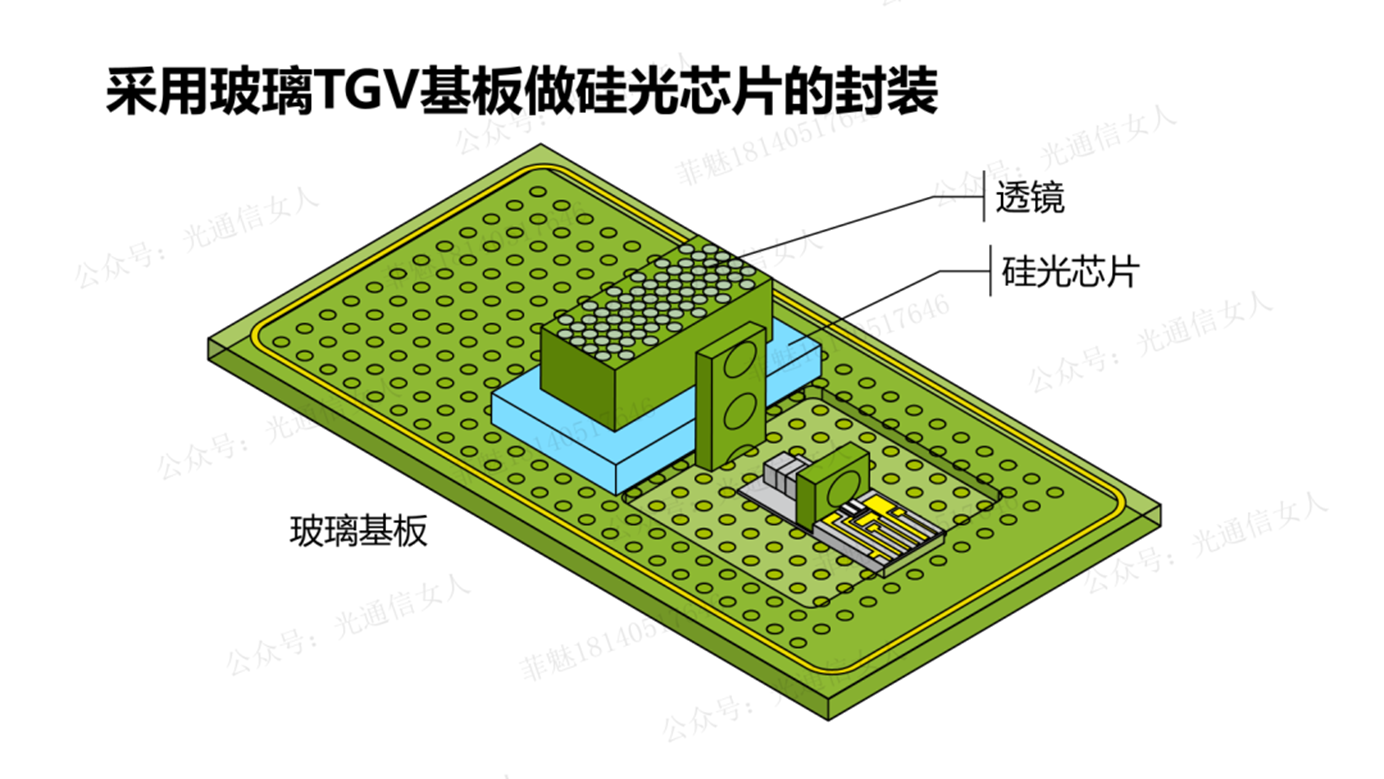

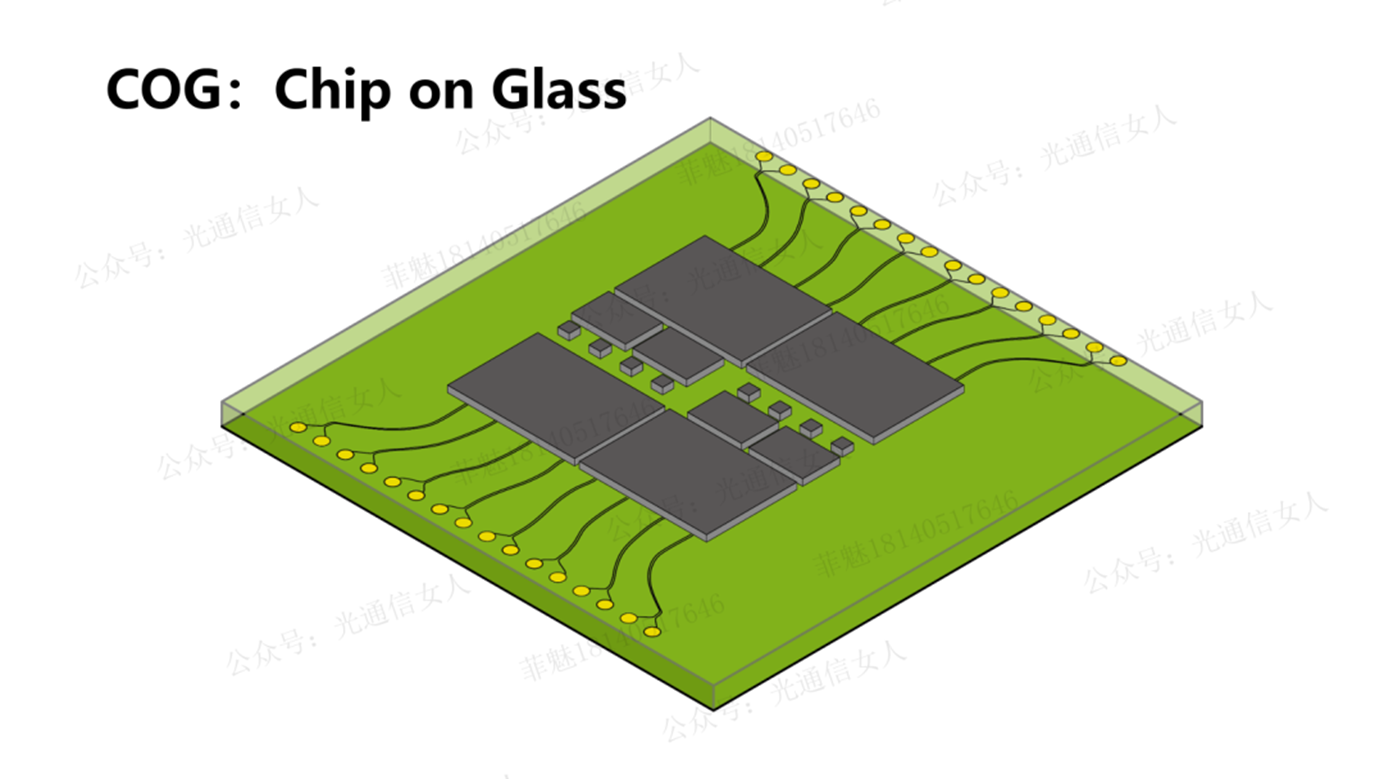

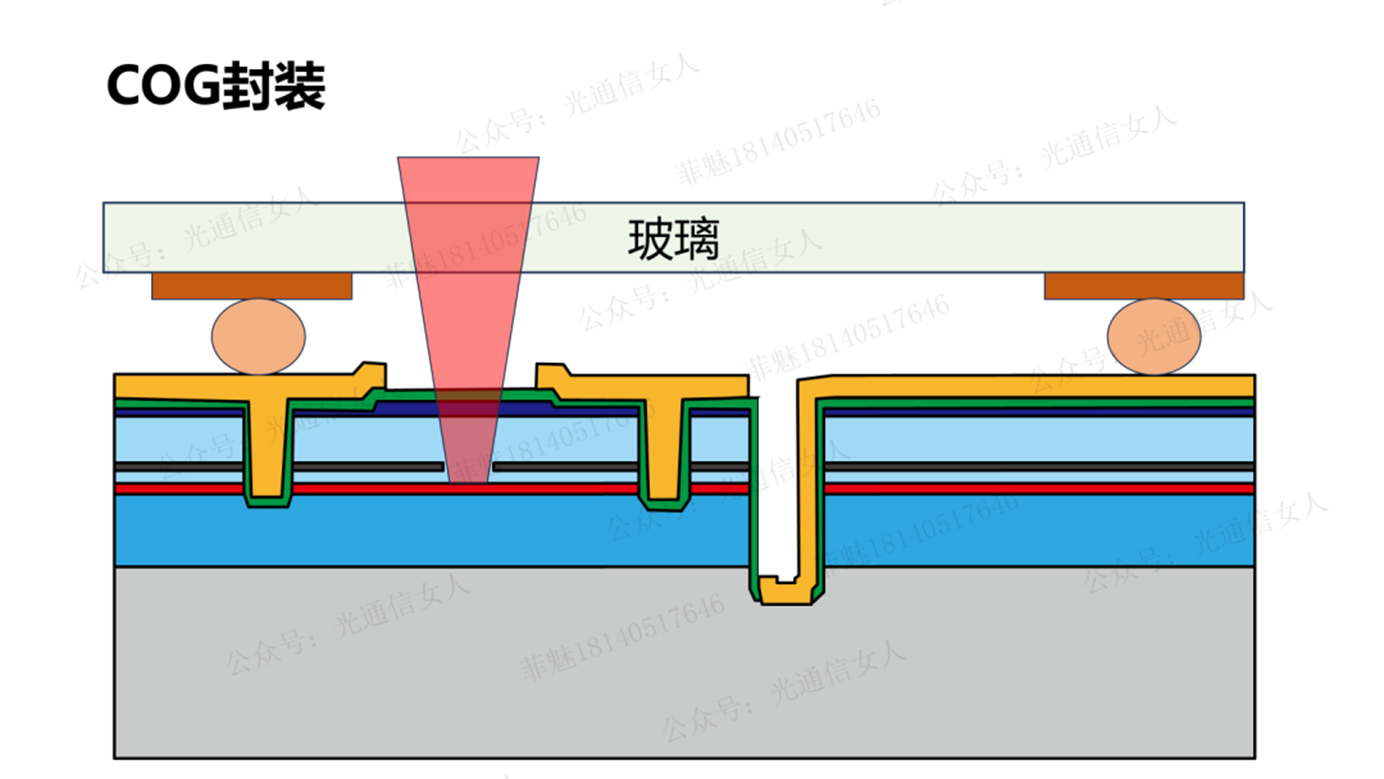

COG,芯片在玻璃基板上的封装,还可以细分为两类,无过孔的玻璃基板以及有过孔的玻璃基板。

有过孔的玻璃基板,比较难,过孔容易出现裂纹,过孔填充铜,铜与玻璃的CTE膨胀系数差异很大,容易导致应力。

玻璃的优点是射频性能好,透光。

无过孔的玻璃基板,相对好做,可获得透明性与射频特性的高速组装。

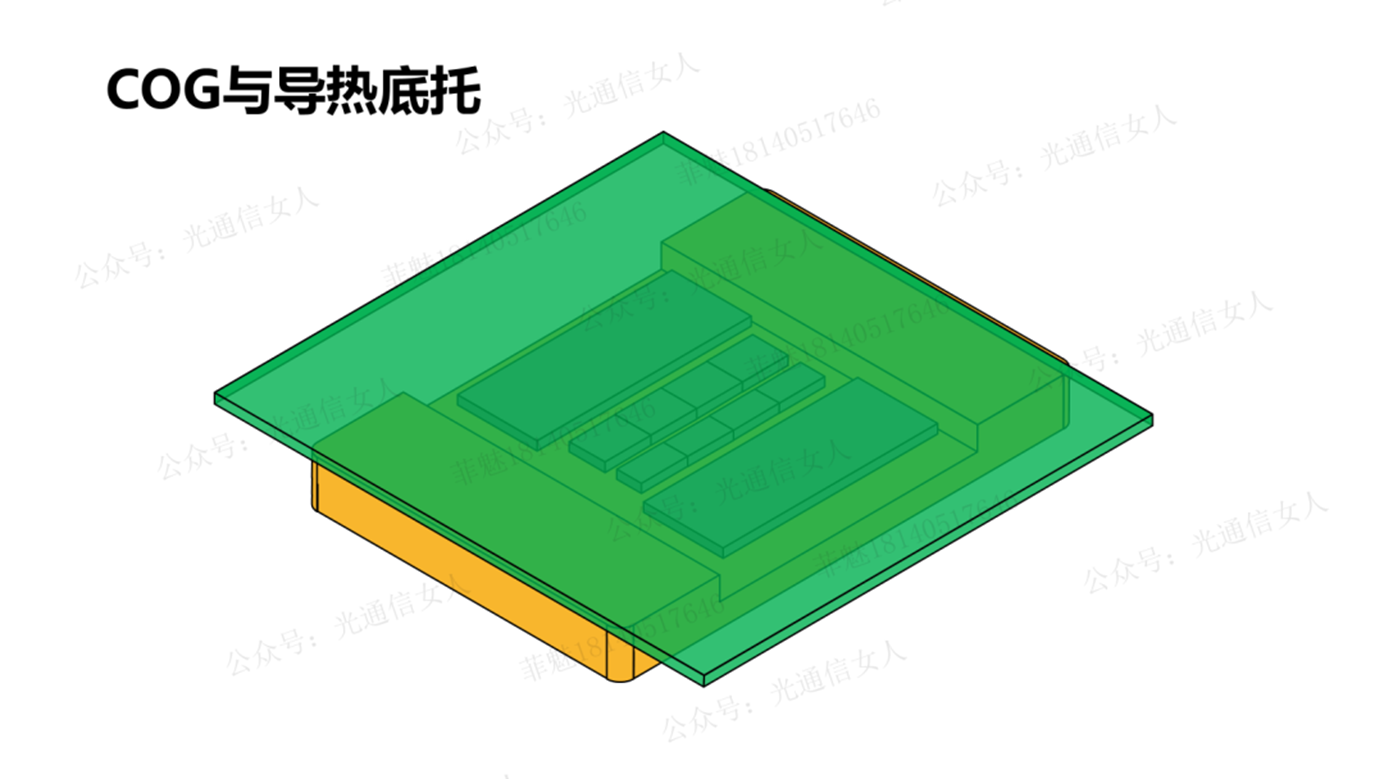

玻璃基板的劣势是不导热,硅基板、(有些)陶瓷基板可以实现高导热路径,但玻璃不导热。需要额外考虑热沉的布局。

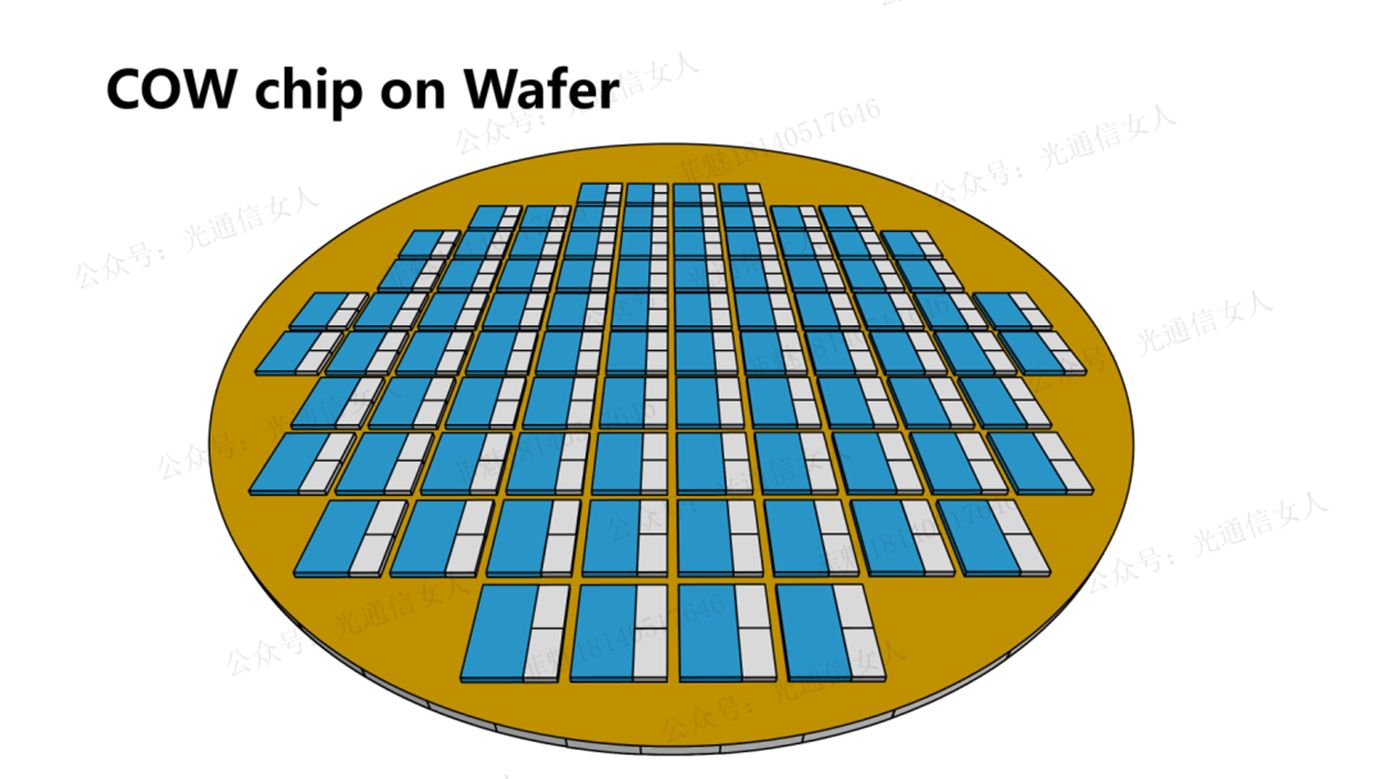

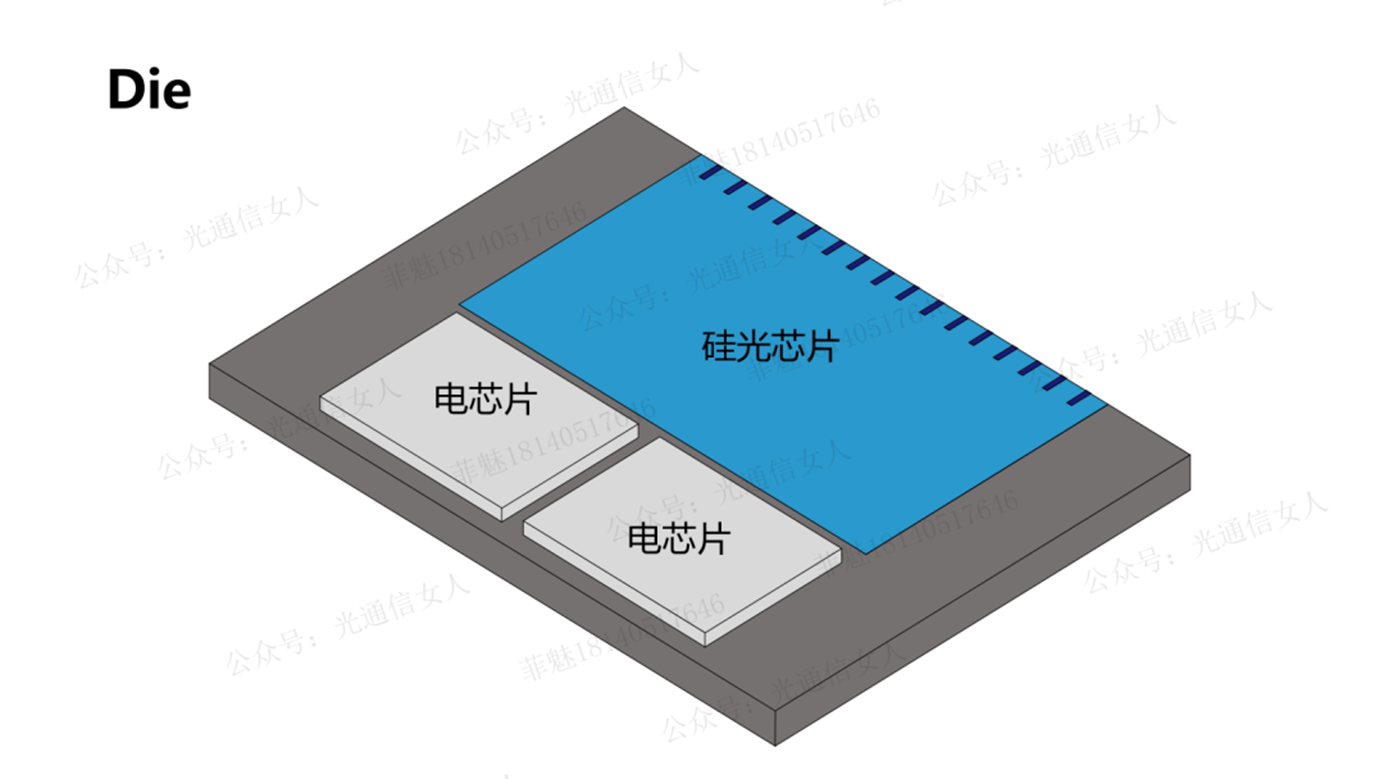

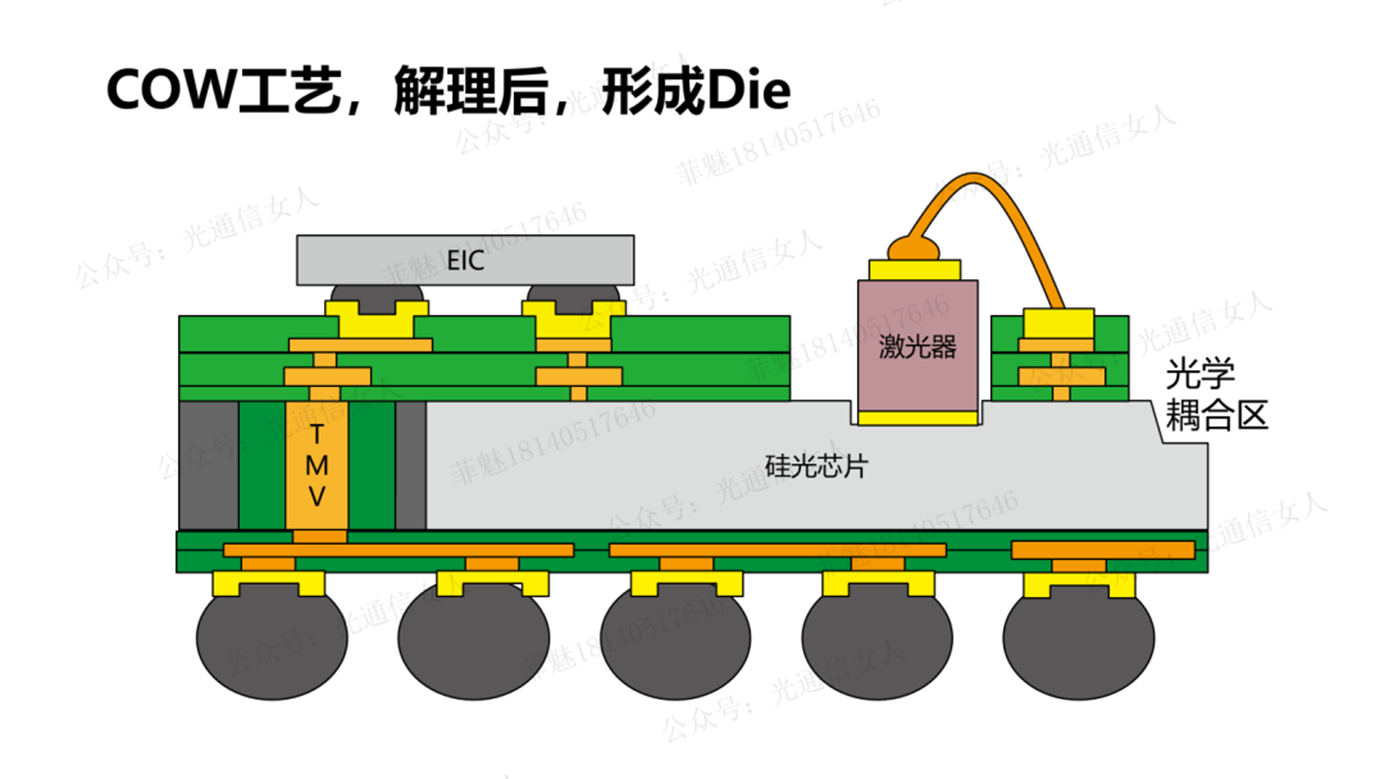

再聊一个COW,在晶圆上做光电芯片的封装。

有几个原因,一个是速率越来越高,需要更细更短的电信号互联,这需要从传统的PCB的布线转移到半导体工艺的RDL布线。

其次是光模块所需的通道数越来越多,800G、1.6T、3.2T的光模块需要多通道的高密度3D封装,也需要在半导体厂做更高精度的组装工艺,来降低芯片布局所需的空间。

晶圆级封装还有一个好处,针对大规模生产,可以一次性批量制作,降低了制造成本。

COW的难处是,在更小维度里考虑材料特性,材料之间的应力,工艺的温度梯度与流程,翘曲....,牵扯的工艺更复杂。

后续的视频解析,会展开来更详细的聊一聊封装基板。