Y8T69 华科大:铌酸锂薄膜低损耗制造工艺

今年OFC,华科大和元芯联合提交了一篇文章,M2D.5,是铌酸锂薄膜MZ调制器的大规模制造的低损耗设计。

以前写过很多铌酸锂调制器的相关内容,

2021合集下第50页、14页、366页

2021合集上第17页、416页

2020合集第346页、682页

今天把今年有关铌酸锂的部分再逐步汇总起来。

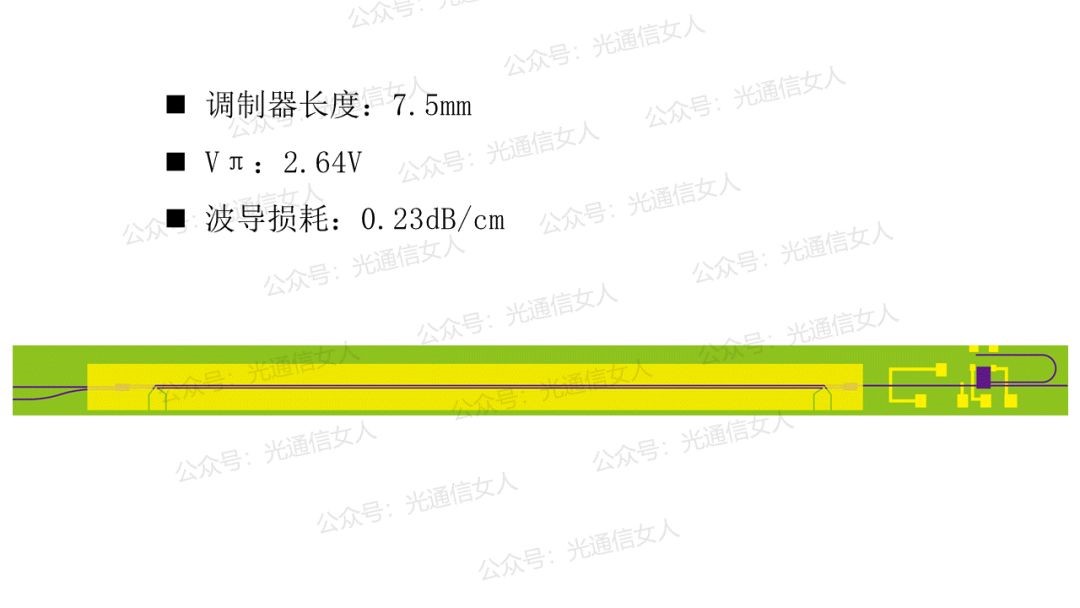

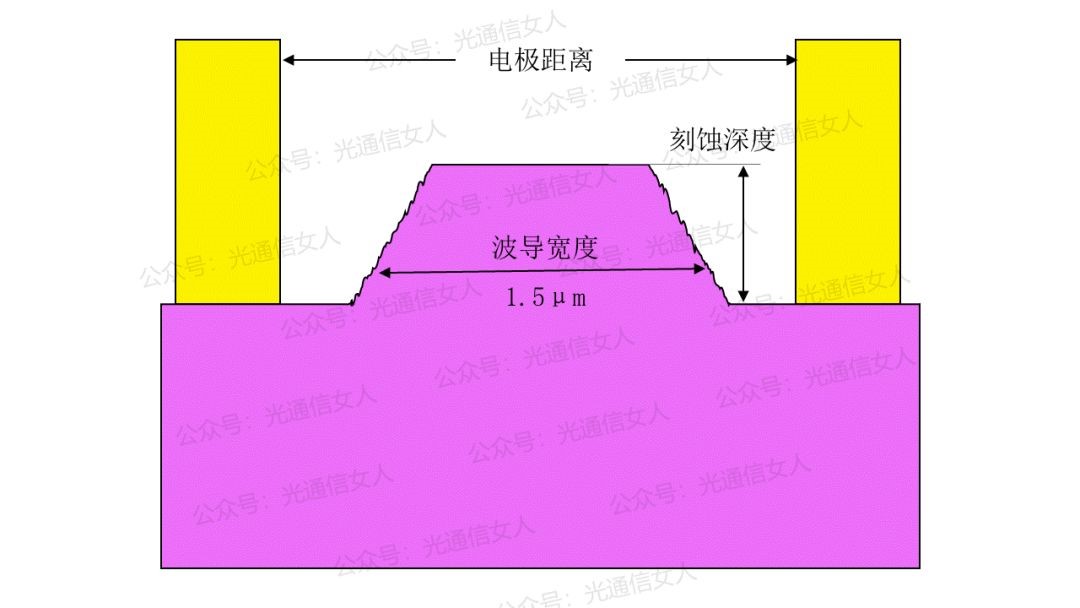

华科和元芯的调制器的结构示意图如下,半波电压2.64V,调制长度7.5mm,在高阻硅上制作。

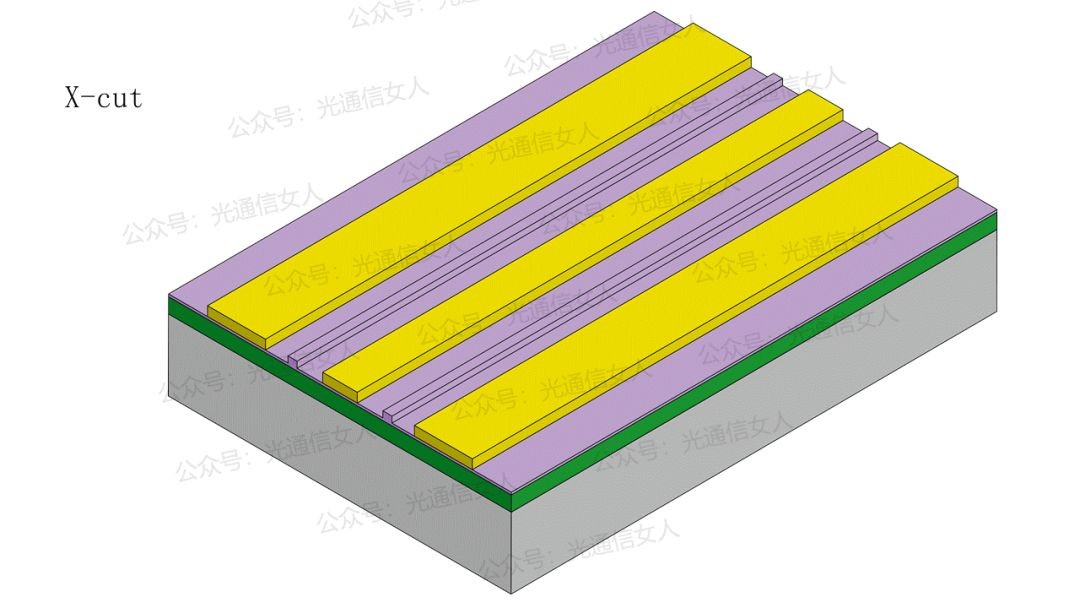

铌酸锂的切割方向是X cut,在合集2021上第416页是铌酸锂调制器的综述,里面有晶体方向、光场方向和电场方向相对位置的详细图解。

在铌酸锂晶体中,原子的分布方向/光波导方向/电场方向,三者在一个特定相对位置,有一个最大的大电光系数,所以不同的切割面与电极的分布位置就非常重要了。

光的波导损耗,与几个因素有关, 波导宽度,刻蚀深度,折射率差,调制电极的距离

折射率差越小,光波导的单模模斑尺寸越大,光场的相对损耗就低,所以早些年的铌酸锂光波导的损耗很小,代价是行波电极的射频损耗很大。后来才可以增加折射率差,减小波导尺寸,降低射频损耗,代价就是光波导的单位损耗较大。

刻蚀浅,则等效折射率差小,波导损耗小,刻蚀深,则等效的折射率差大,波导损耗大

铌酸锂薄膜,较厚,则等效折射率差小,损耗大,铌酸锂层较薄,则等效的折射率差大,损耗小

侧壁粗糙度与刻蚀工艺相关,电子束光刻,成本高,粗糙度低,损耗小,等离子体干法刻蚀,成本低,粗糙度高,损耗大。 还有另外一层关系,无论是电子束光刻,还是等离子体刻蚀,都有一定的粗糙度,同样的深度,粗糙度越小,则单位损耗越低,同样的工艺导致的粗糙度一样,则刻蚀深度越浅则单位损耗越低。

波导的宽度与深度的比例越大,则两个偏振的的损耗差异越大,波导的宽度与深度比例越接近,则偏振越不敏感。

电极距离越近,则金属对光的吸收越大,光波导损耗增加,电极距离越远则由金属产生的吸收损耗越小,光波导损耗降低,但代价就是调制效率降低。

因为铌酸锂的折射率和二氧化硅的折射率是明确参数,除此之外合集2021上第416页的几种方案对比中,波导宽度,刻蚀深度,电极距离这三个参数都是非常明确。否则就没有对比的基础。

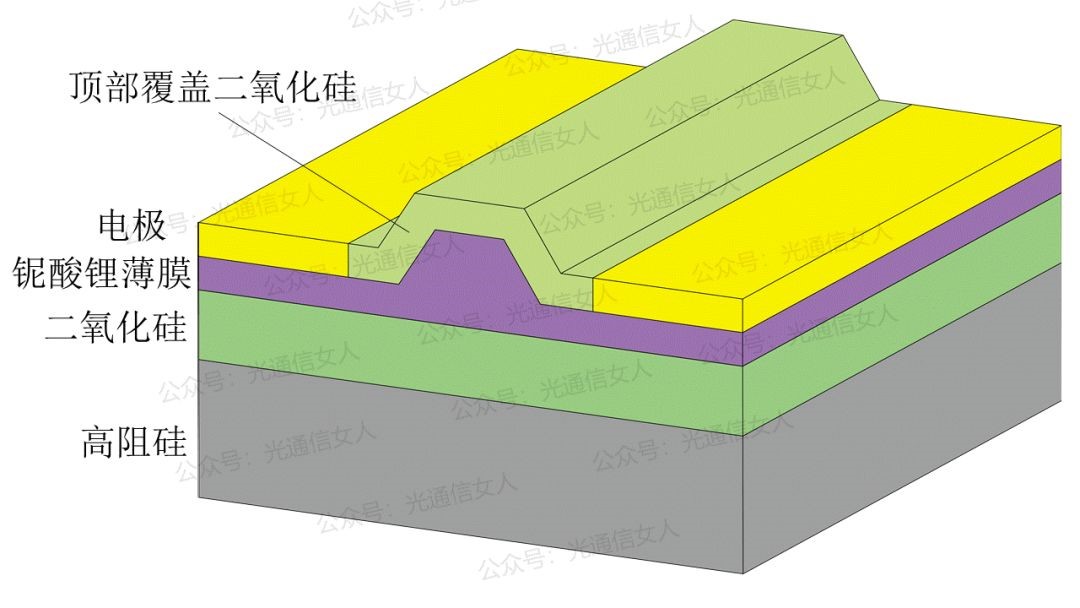

回到主题,华科和元芯这篇文章,提到一个参数,就是波导宽度为1.5微米。另外文中说采用元芯的铌酸锂工艺,我逆向查找,他家的铌酸锂波导应该是下图这样。

这个结构与清华大学(合集2021下第50页)和富士通(合集2021下第366页)电极下方采用缓冲的结构略有不同,电极下方有缓冲可以降低吸收,降低光波导损耗。

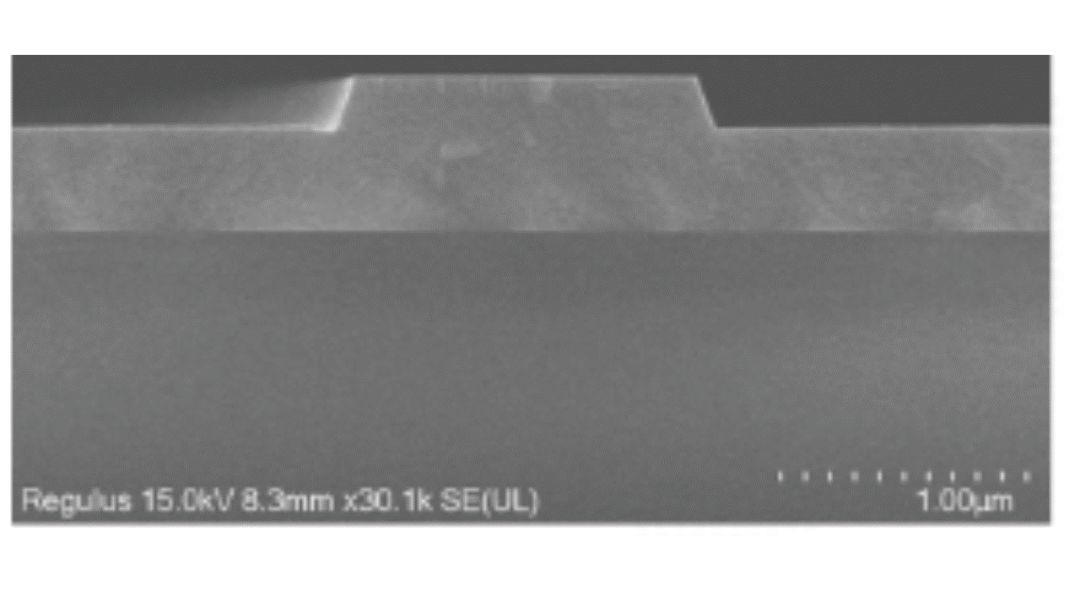

下图是元芯的铌酸锂波导的照片,里边给出了1微米的参考

按这个比例去反向恢复,他家的铌酸锂薄膜约为0.6微米,刻蚀深度约为0.2微米。

还有一个参数,就是电极距离,确实找不到了。

先汇总这些吧。

有几个武汉的岗位,全球top10企业之一,COC光器件开发工程师,PON器件封装开发工程师、光器件的NPI工程师,PON光模块硬件工程师,光模块硬件工程师、光模块测试板开发硬件工程师...., 等,有意者可详询客服微信18140517646