Y8T150 Finisar 一种透镜处理方法

光模块光器件中的透镜,早期用TOcan做芯片封装很多,是用玻璃和金属嵌合成型,或玻璃焊,或金属焊,也是一种结合焊接路径。

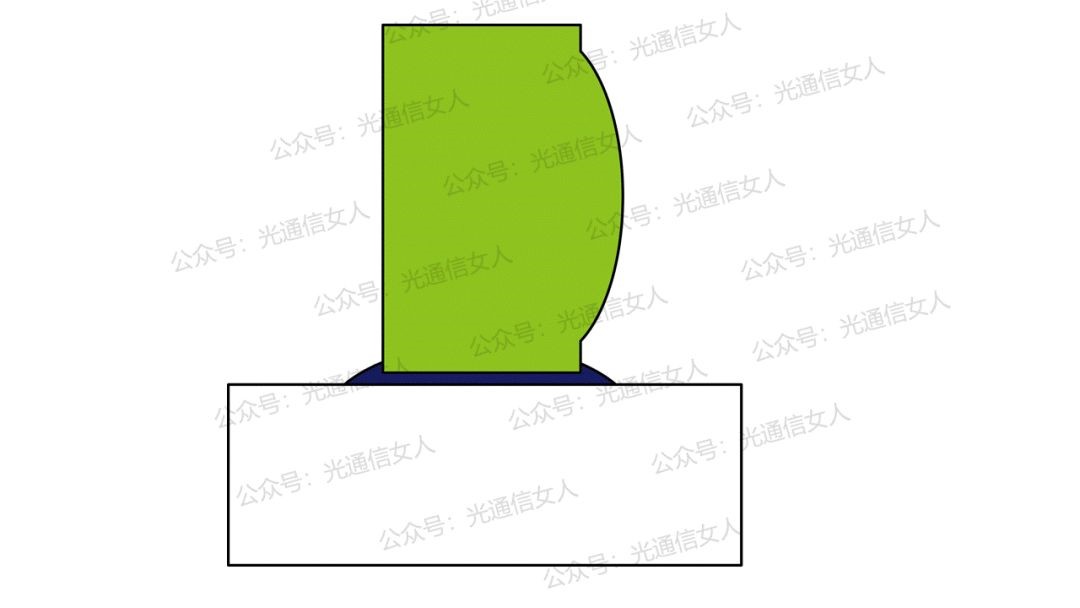

到后来,越来越多的BOX封装,以及COB、COC的封装,透镜选择胶粘工艺成了常规工艺。

胶粘工艺最大的优点是成本低,那必然有些劣势,主要是

1. 胶水的膨胀系数非常大,容易引起光路偏移

2. 胶水很容易产生结合力不足的现象,比如封装基板有油脂、比如阻焊油墨、手触摸后的体脂等等。

前两条还互为矛盾体,要想光路偏移少,需要控制胶水厚度,尽量薄一些,但会导致结合力更加不足。要想黏的牢固,需要多用胶水,但会引起光路更大的偏移。

3. 胶水需要固化时间,导致制造成本的增加

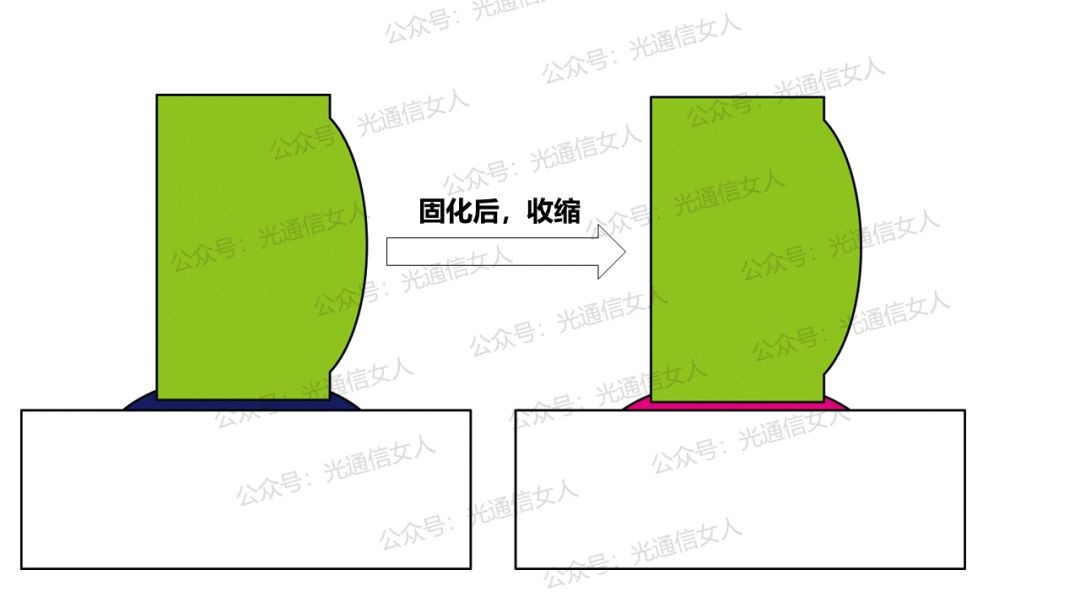

4. 胶水的固化引起二次位移。 固化前耦合好的光路,固化后耦合效率降低。原因是固化导致胶水收缩,光路偏移。

第3、4条,可以解决。

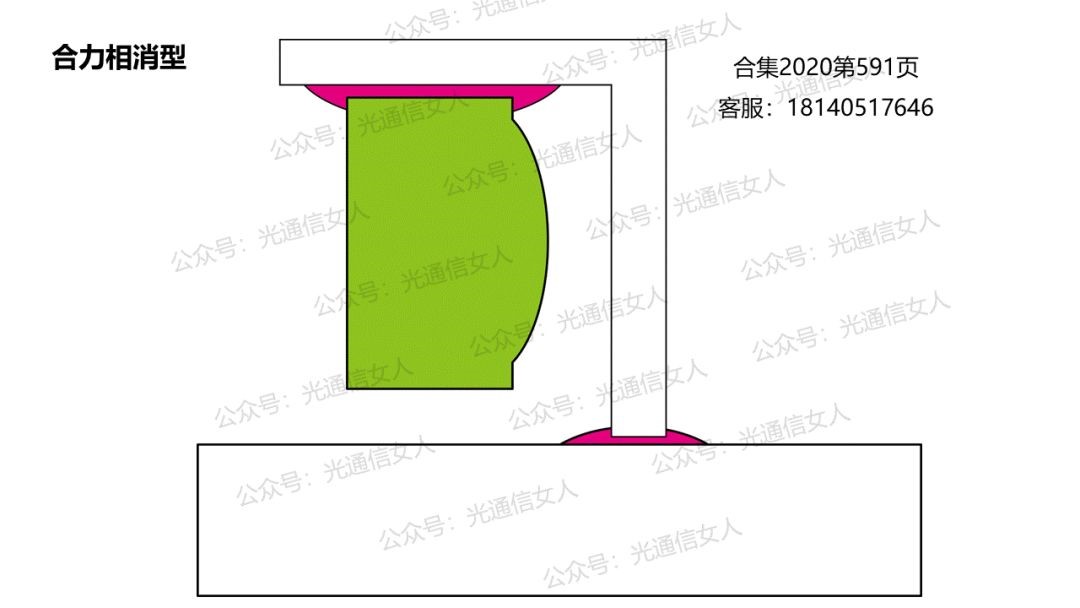

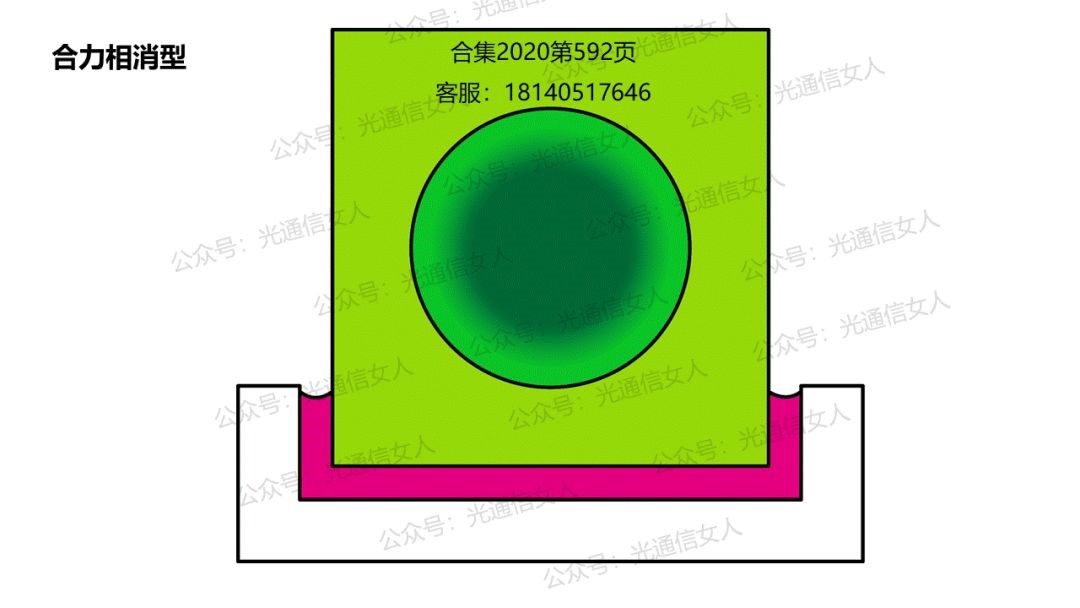

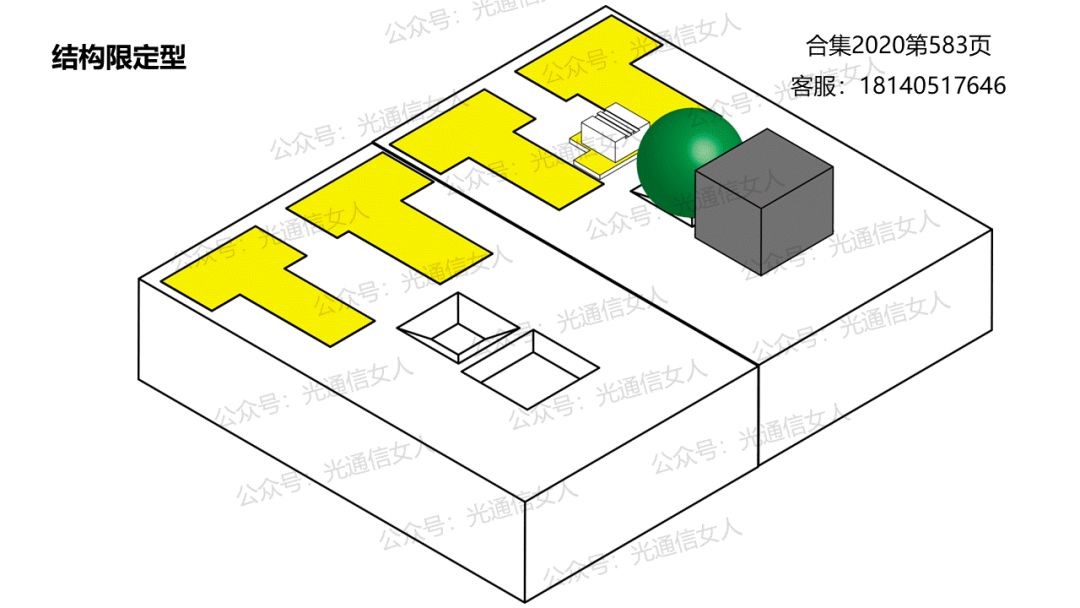

主要的解决方式,是通过矢量的力的方向进行处理。比如L型、U型限位槽

或者是漏斗型限位,防止坍塌的。

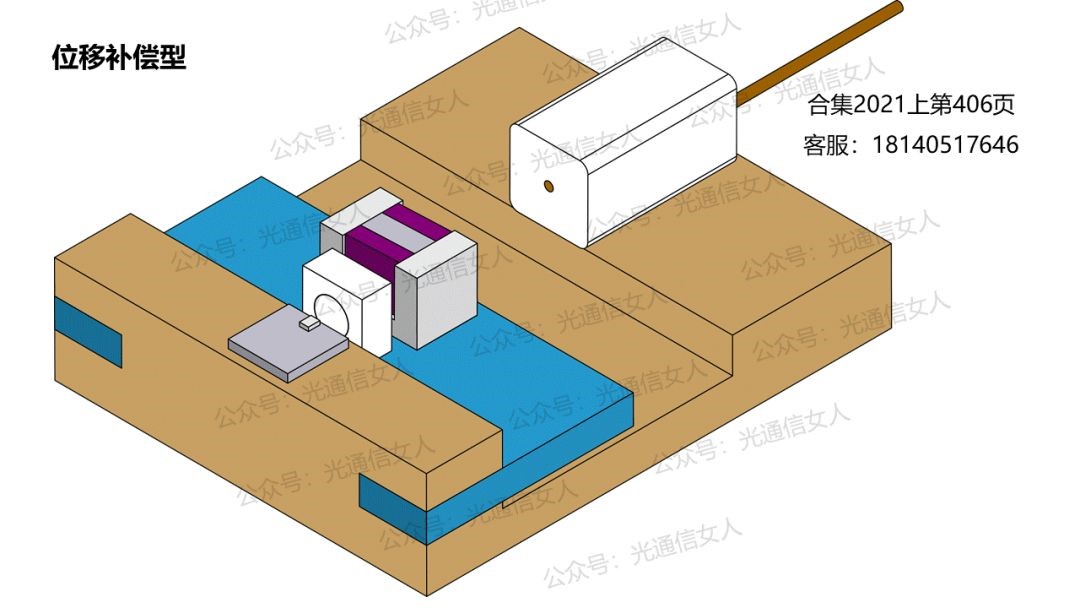

解决第一条热膨胀过大,也有一些处理方式,不同材质的热膨胀材料做位移补偿

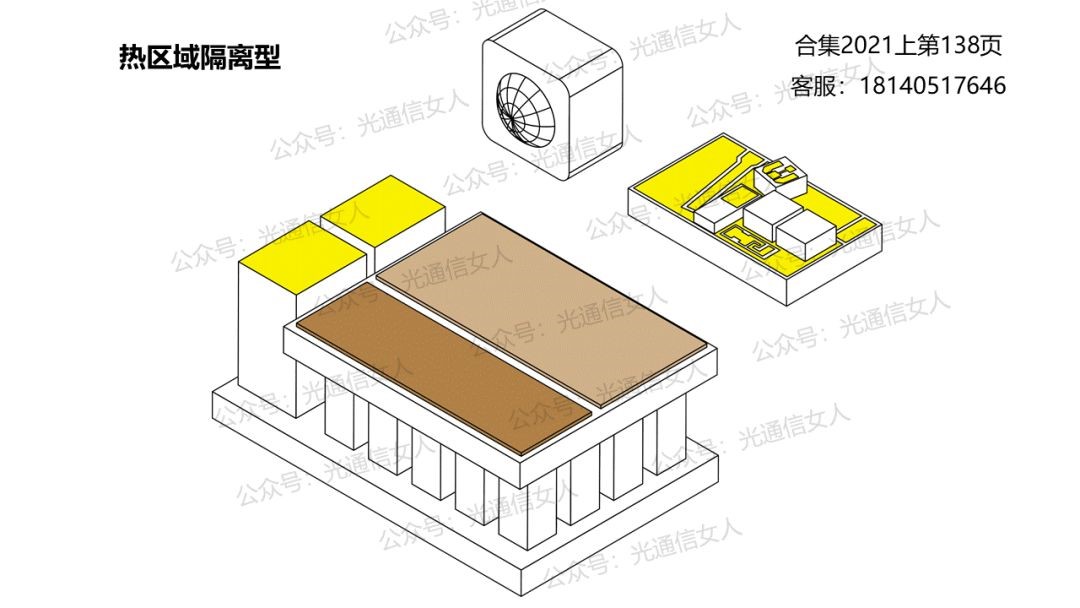

热区隔离型。

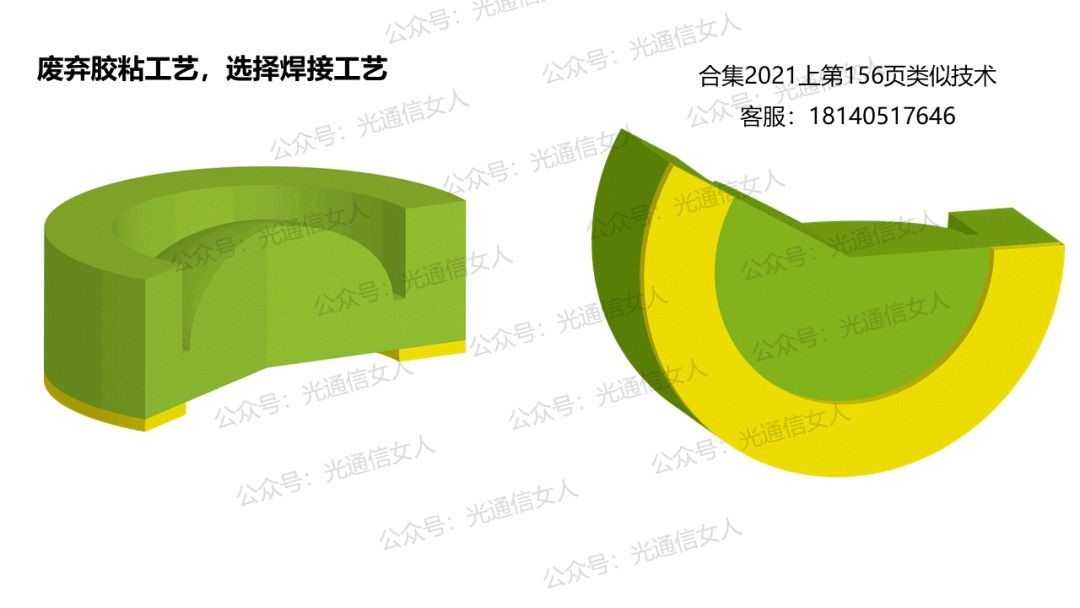

抛弃粘胶工艺,则能避免1、2、3、4条的劣势。比如对透镜的其中一个面,做金属化处理。将透镜焊在基板上。

透镜做金属化,相对容易的是硅微透镜,玻璃透镜,利用半导体的金属化工艺,硅集成电路以及硅的集成光路的电信号引入引出,镀金光纤(光纤的材料就是玻璃)等等,这都是成熟金属沉积工艺。

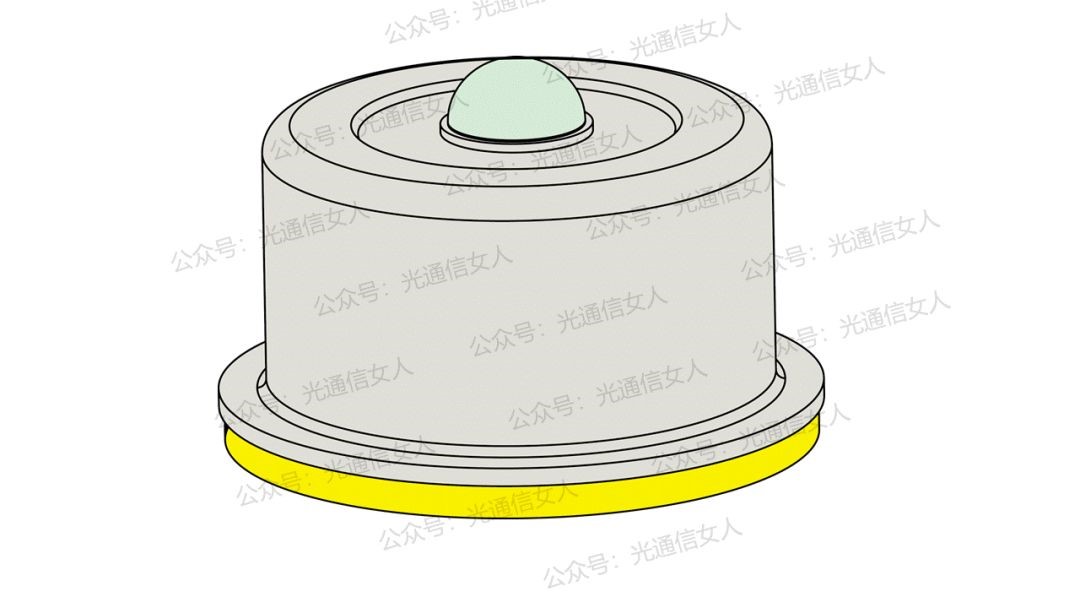

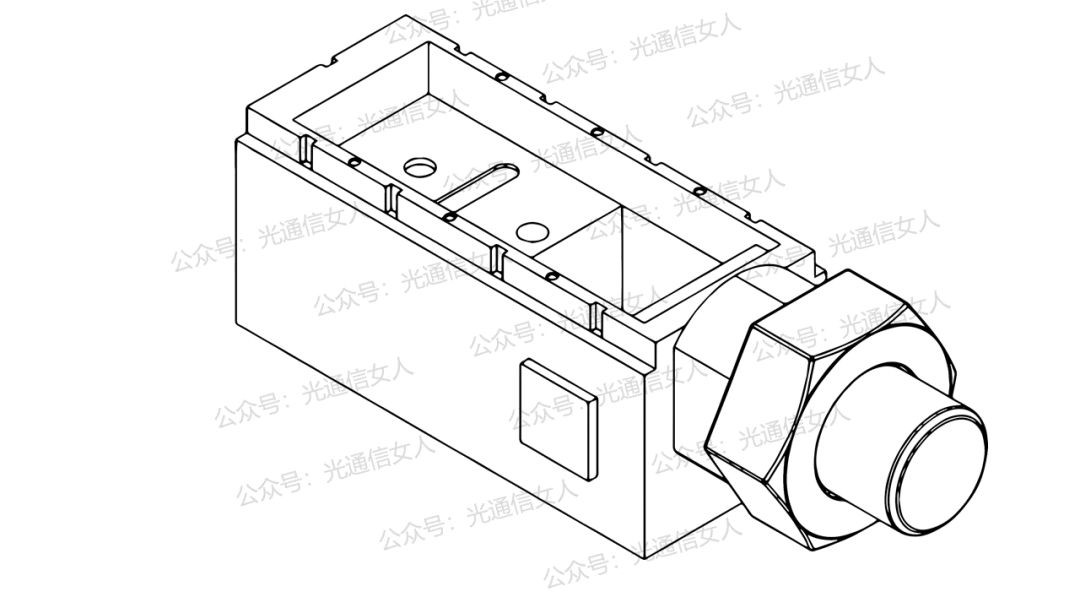

但塑料透镜很便宜,且不容易做焊接。一般只好选择胶粘工艺,好,终于说到正题了。Finisar就是把塑料透镜,装在一个提前设计好结构的金属结构中,

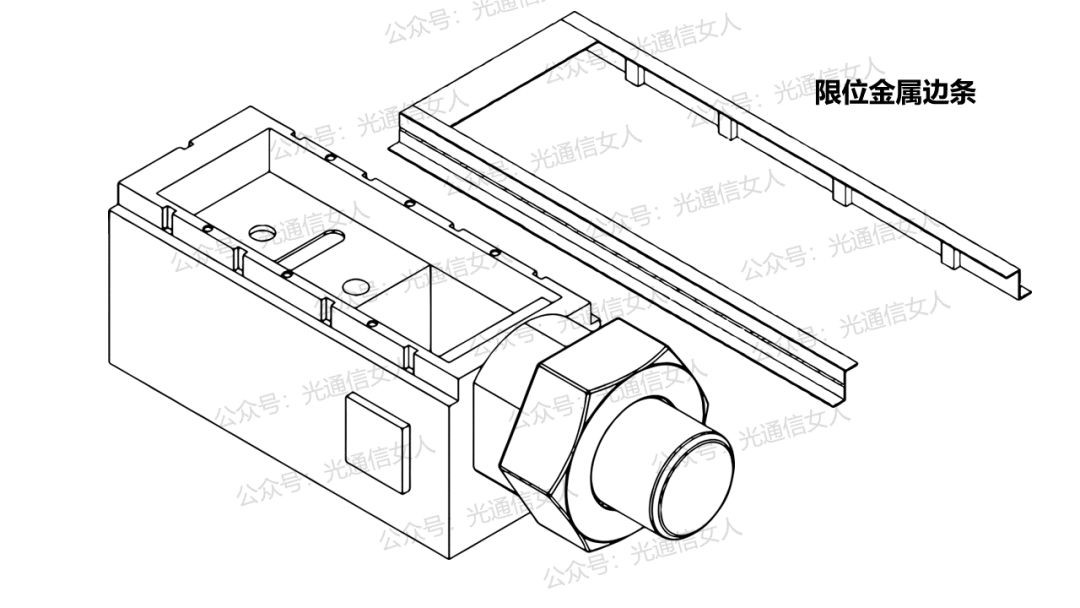

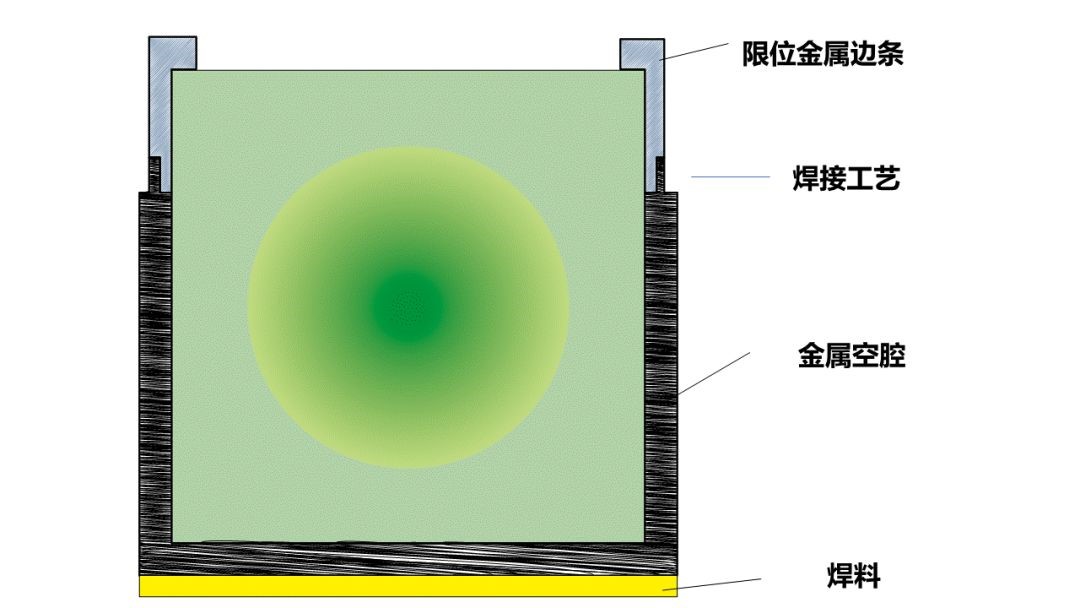

安装透镜,通过结构进行位置固定的,之后用一个金属边条和金属架焊接,边条有部分是搭在透镜上方的,起到限位作用。

等于是给塑胶透镜,包了一层金属边,类似金镶玉的设计。起到类似透镜金属化过程,然后把带有金属边的塑胶透镜在基板上进行焊接。放弃胶粘工艺。

这种工艺,虽然增加了金属的物料成本,但节约了制造的胶水固化时间,降低制造成本。

6月4、11、18、25号,这四天共计24小时,我们做一期完整的光模块技术分析,包括光模块的发展趋势,光器件的封装趋势和类型,光模块/芯片的可靠性分析,激光器、探测器、调制器、硅光等芯片的原理与趋势...., 逐层进行,具体可联系客服18140517646