Y8T171 硅光集成的工艺变迁

昨天写了一下厚硅工艺的产业化难处,有小伙伴说,这不准确,其实还是能做的,尤其在医疗和传感。

好,我重新描述一下,在光纤通信的光模块/光引擎设计中,厚硅工艺产业界中市场容量没有薄硅工艺那么大,占比相对来说很小。

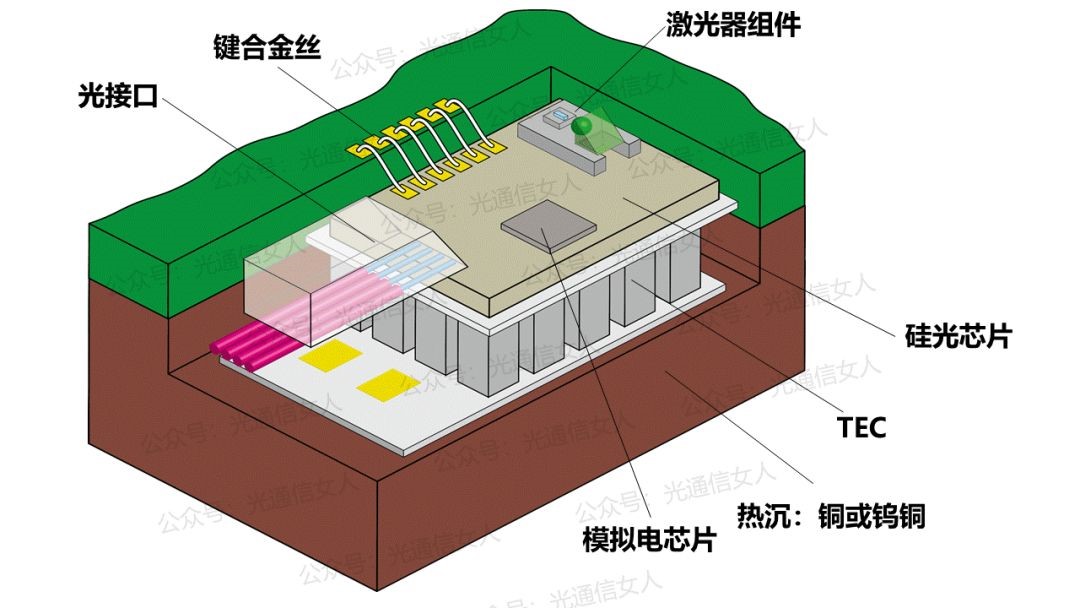

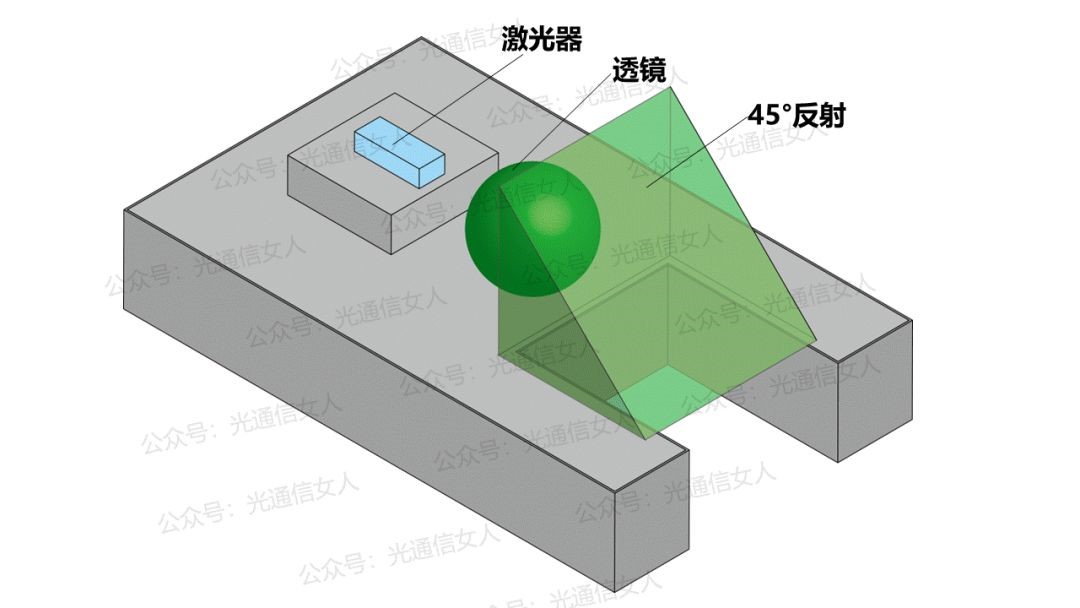

顺便把这些年的工艺变迁略聊一下,2016年,硅光集成正在产业化的初期,硅光芯片的组装大约如下,封装成本远比芯片的材料成本要高。

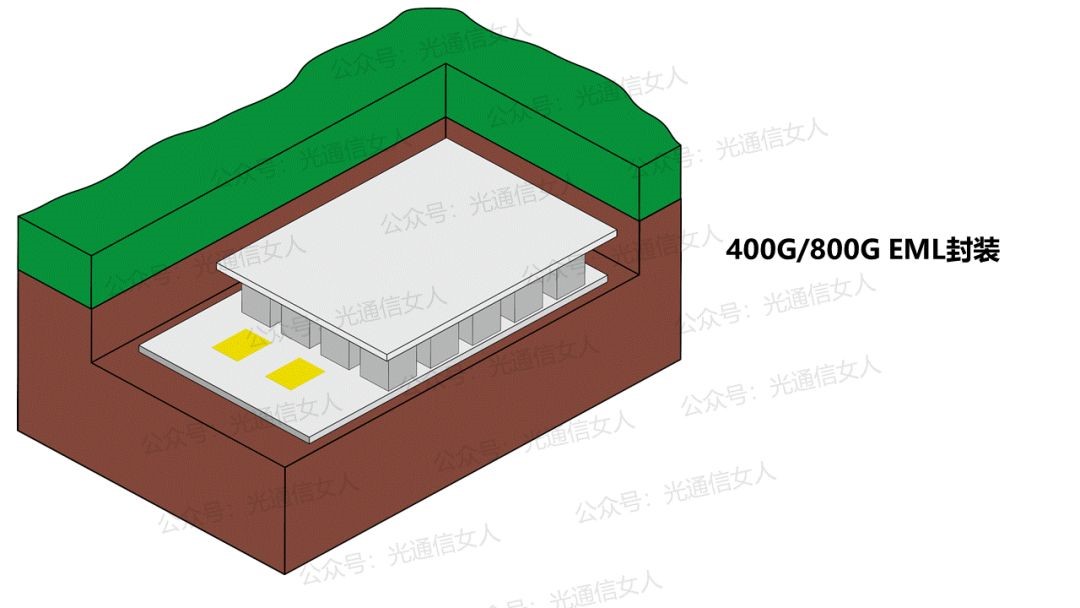

硅有温度敏感性,早期会选择TEC来保证硅光的性能,但现在基本没有厂家会给硅光集成芯片配备TEC,选择TEC且要做金丝键合的工艺,在光模块的400G、800G的EML高速封装中非常常见。

硅光早期用于40G的QSFP+,到现在的3.2T CPO

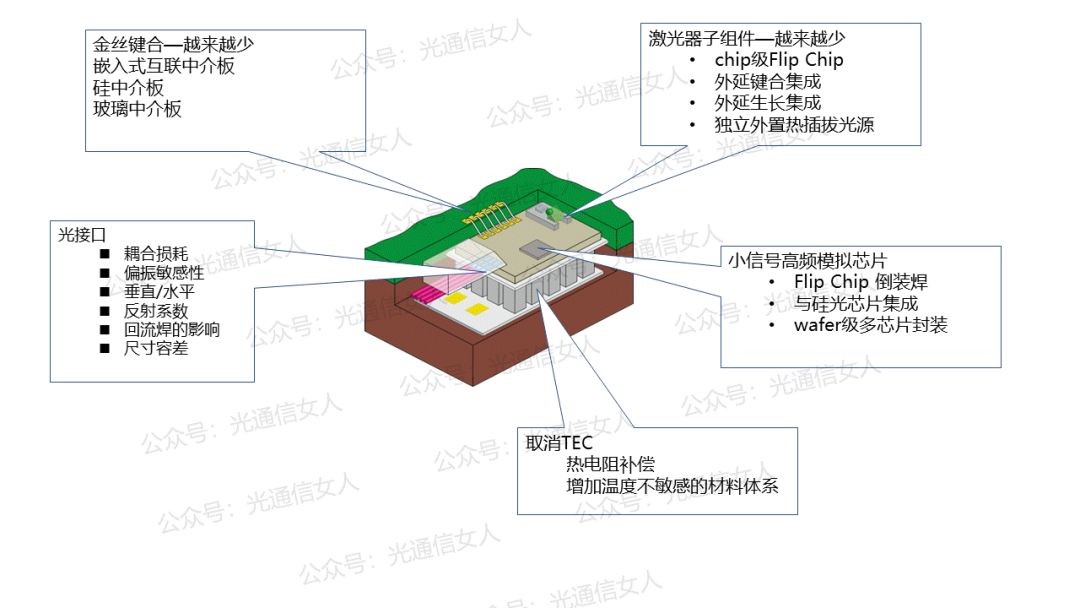

金丝键合越来越少,采用各种高密度大带宽的互联方式越来越多。

光接口,早期的耦合损耗很大,随着这些年的发展,模式转换越来越成熟,基本上的耦合损耗有条件控制在0.5dB以下。

取消TEC后选择的温度不敏感材料做合分波设计,或者选择温度补偿的热电阻,在产业界也基本形成一定的共识。

硅本身不发光,对光模块所需的光源,从早期的子组件形式到激光器芯片级Flip Chip封装,到集成型(晶圆级键合、直接生长型)在这几年的比例越来越多。

另外,还有了远程外置光源的标准体系

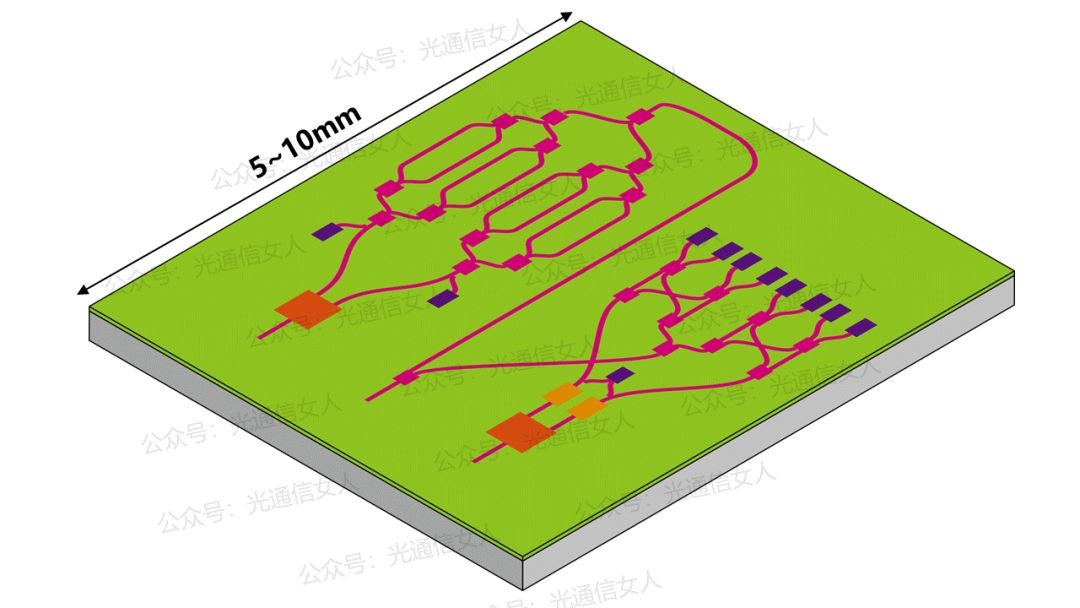

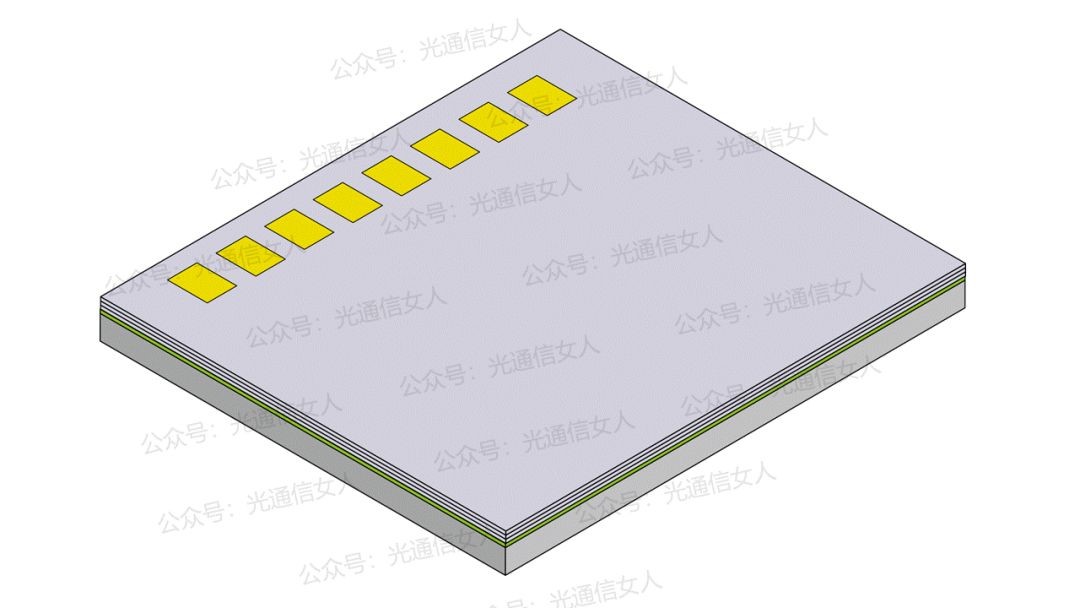

常规的硅光芯片,在毫米级别

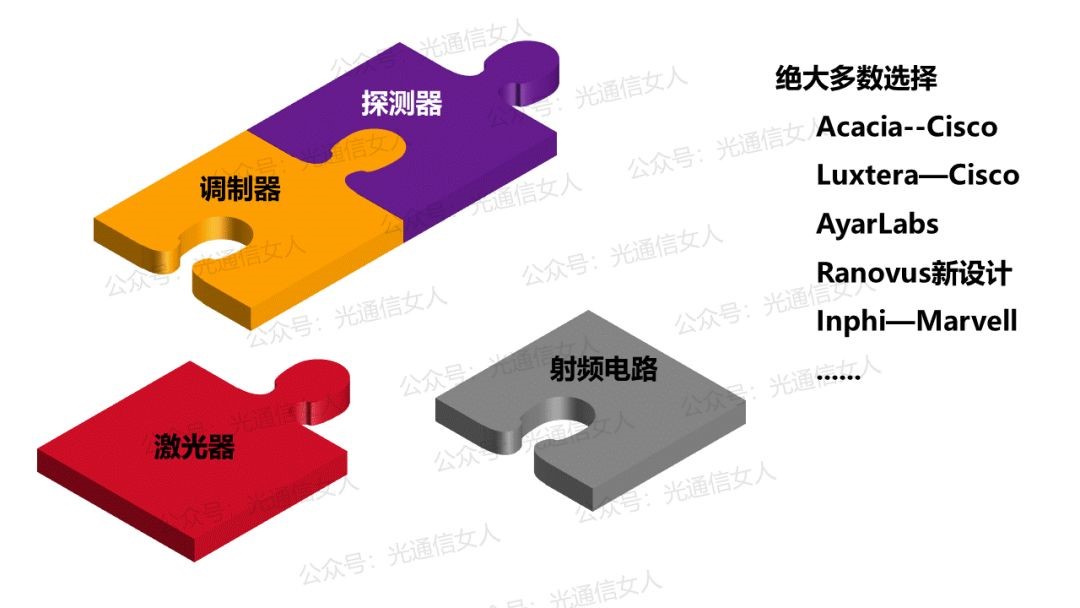

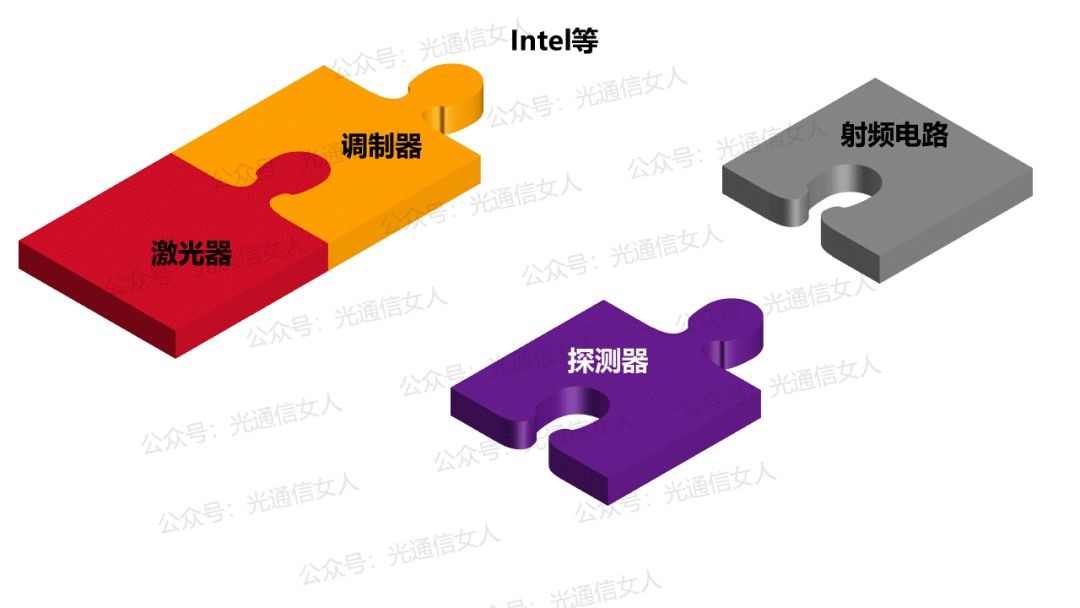

不同的厂家对光模块所需的几个功能,有不同的设计组合方式,大多数厂家选择发射端的调制器与探测器组合,激光器外置,射频电路(驱动芯片、TIA等),各自设计,后期组装。

像Intel早期,激光器和调制器是一起的,用的是硅和三五族的平台。探测器用硅和锗的平台,射频电路独立设计。

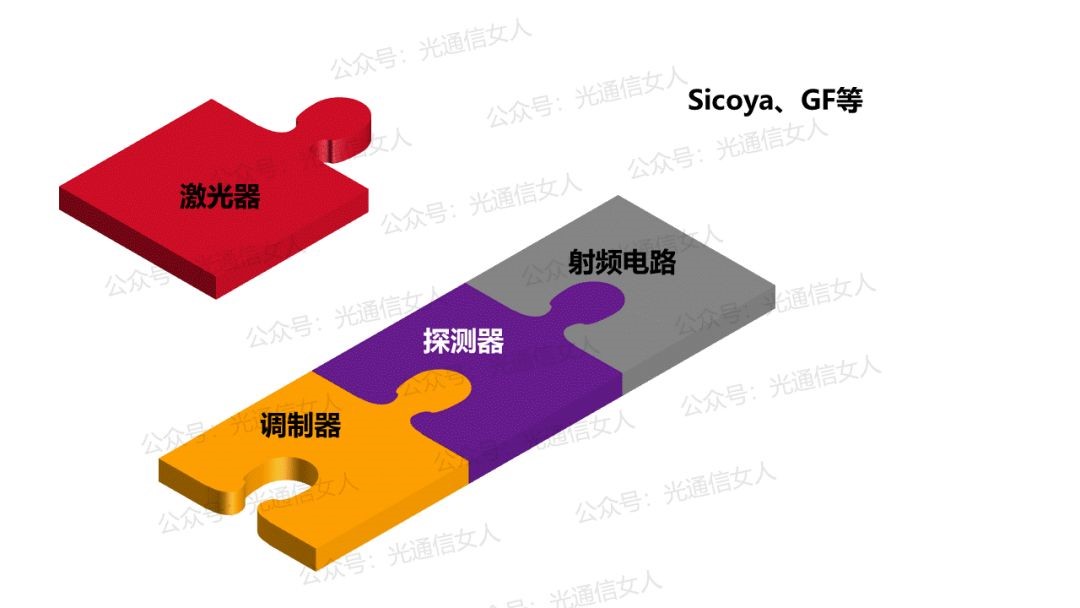

最近几年有大融合的趋势,激光器、调制器、探测器等光路集成在一起成为集成光芯片,电路另外设计。

也有一些比较特殊的,激光器外置,把调制器、探测器和射频电路集成在一起,是CMOS的射频工艺和硅锗的光学平台。

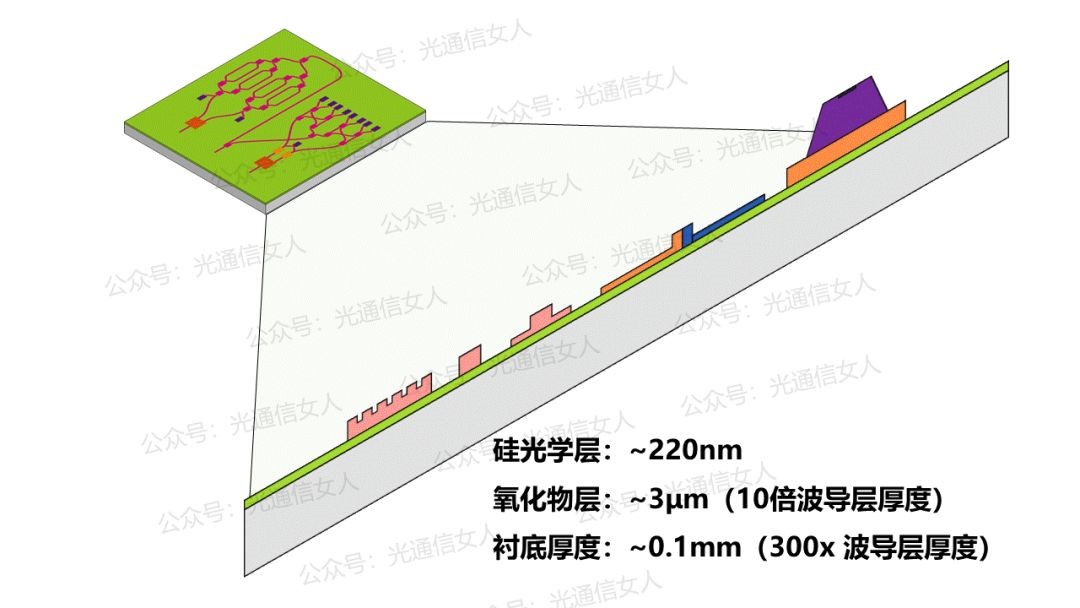

不同图案设计后,横切面就是咱们常见的流片厂,薄硅和厚硅说的是顶层光学波导层厚,在光模块的这个层级,大多数的流片是用的薄硅工艺。

发货量大的几个厂,Intel、Acacia(Cisco)、Luxtera(Cisco)、Inphi(Marvell)、华为海思....等等。

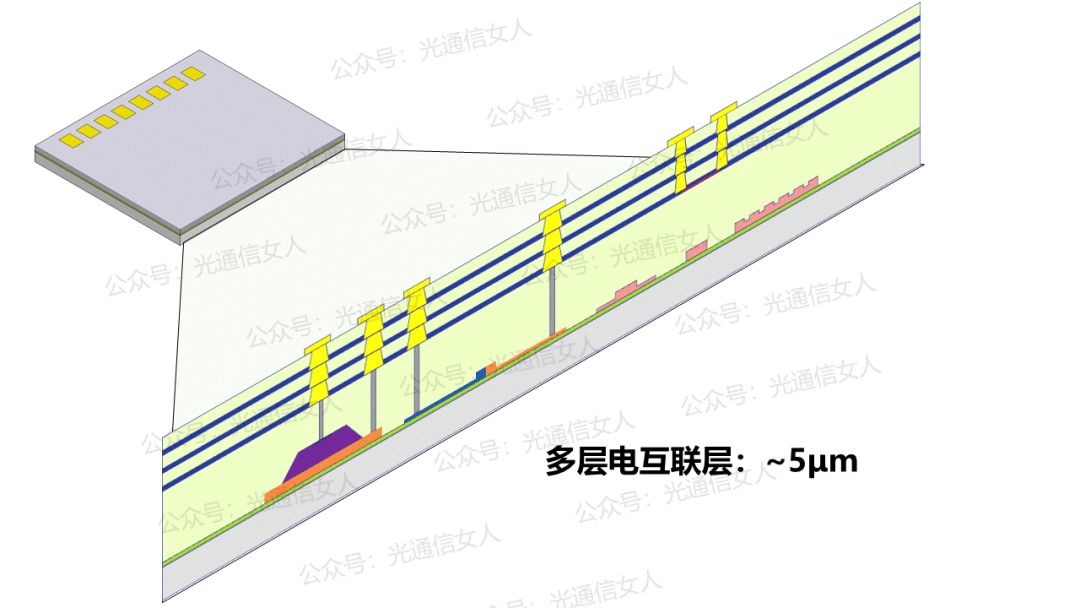

硅芯片后期做多层电信号互联,是集成电路的传统工艺。有铝和铜两大类,铝不太适合做高频设计,但容易刻蚀。铜适合高频和高集成度,但铜很难刻蚀,需要先挖槽在“镶嵌铜条”的工艺,俗称大马士革工艺。

硅光芯片的电互联层,有从铝向铜发展的趋势。

这周六会聊一下硅光技术在光模块产业中的技术优缺点、应用的机会以及设计方向。18140517646