Y8T183 光模块分立封装与晶圆级封装的区别

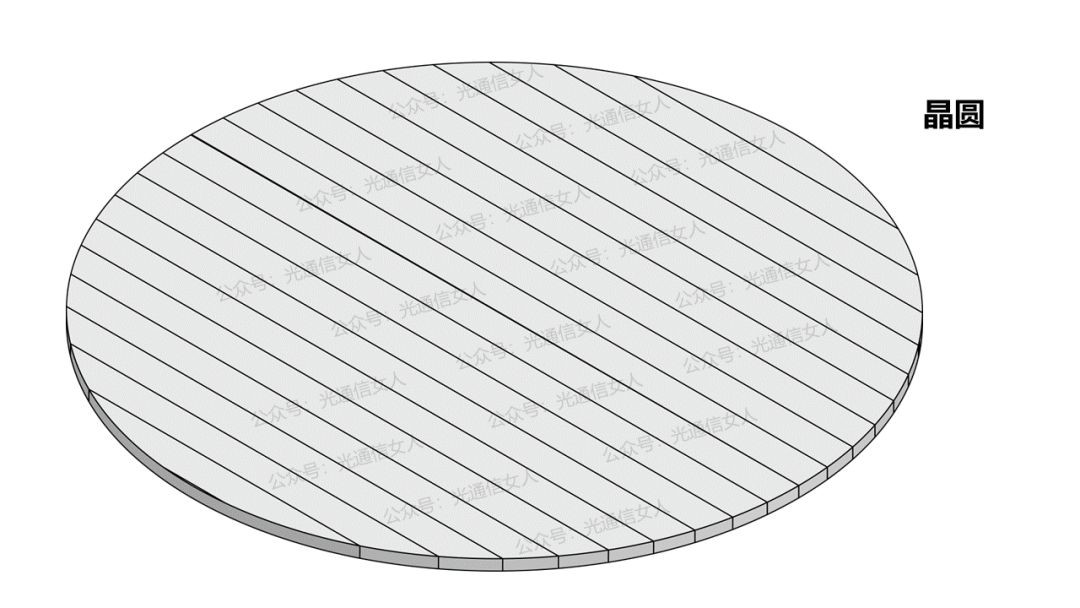

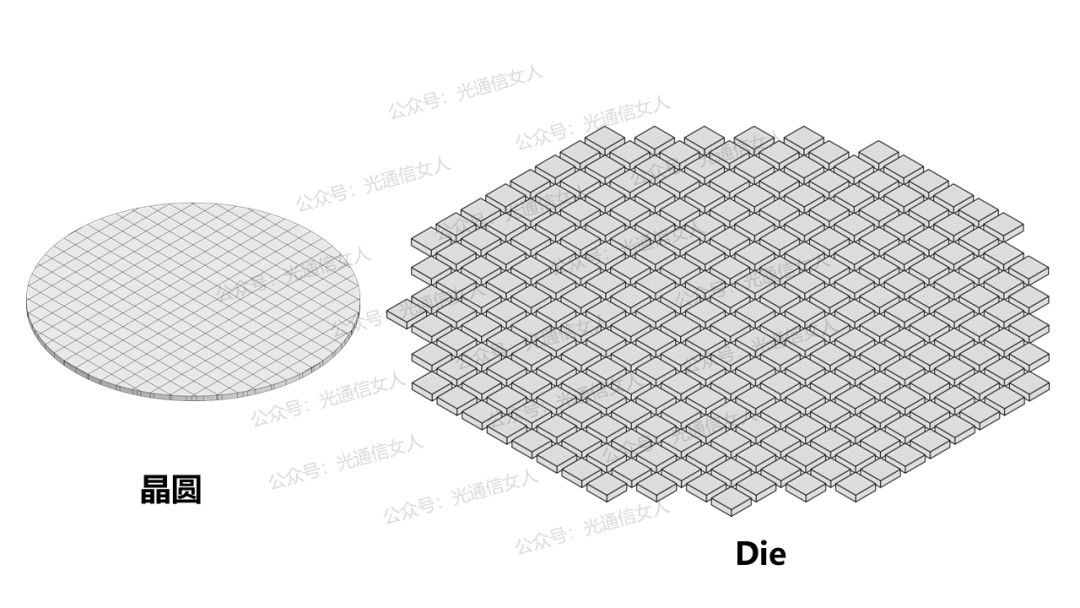

十几年前,从晶圆开始组成一个光模块,链条很长。我们先看一下分立封装时代

举个例子,一个用到DFB激光器和PIN探测器的基于BOSA单纤双向的SFP+光模块

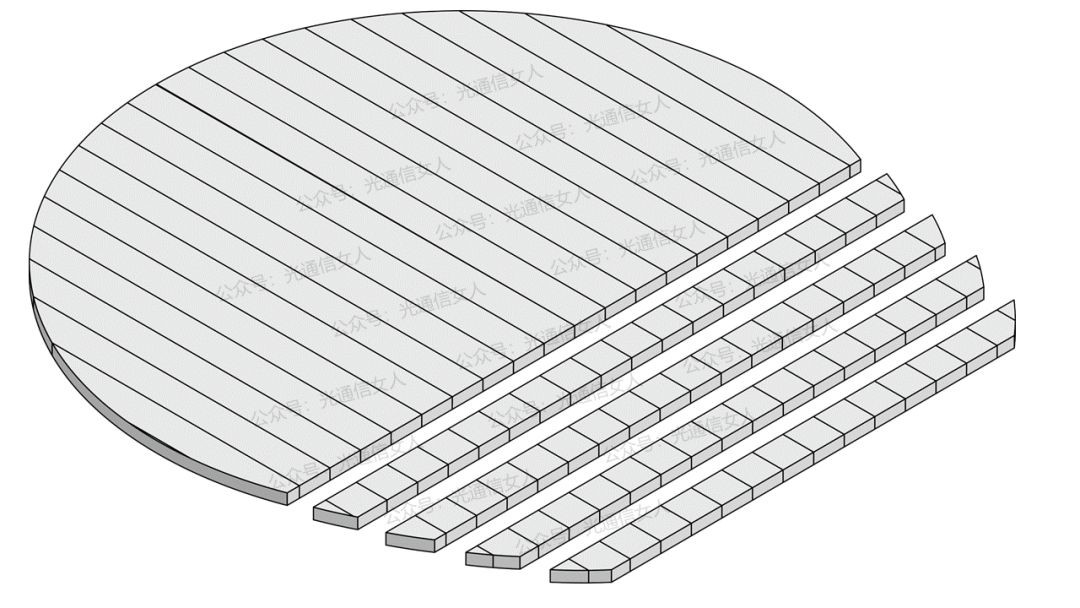

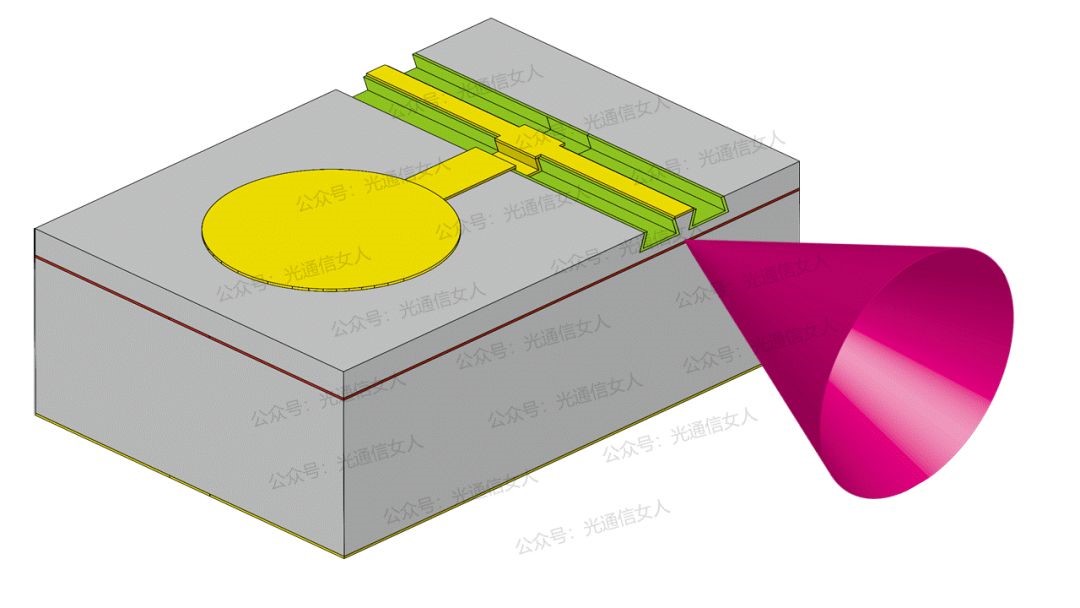

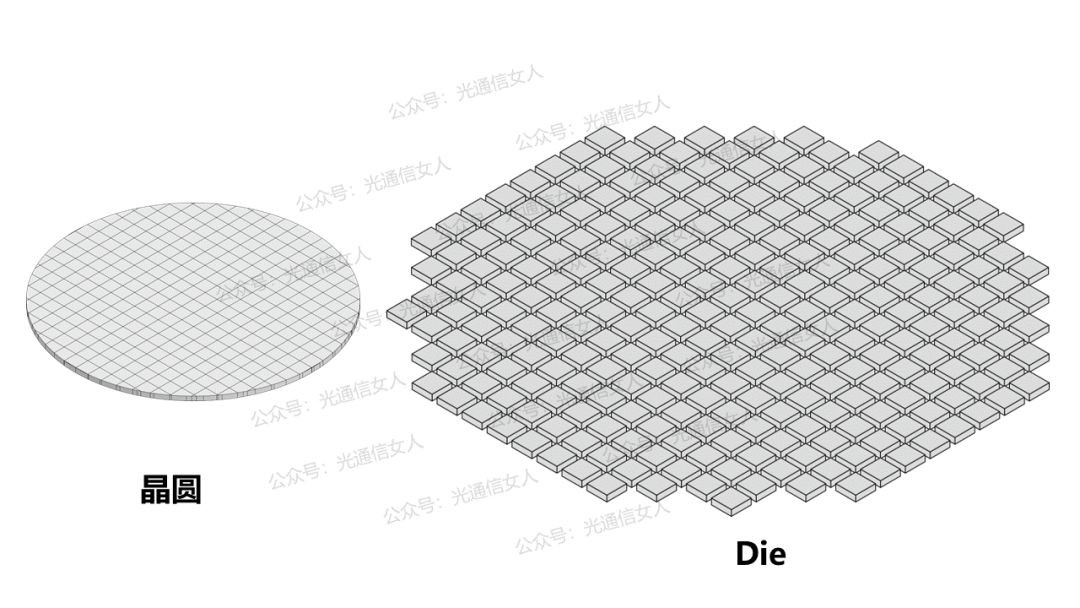

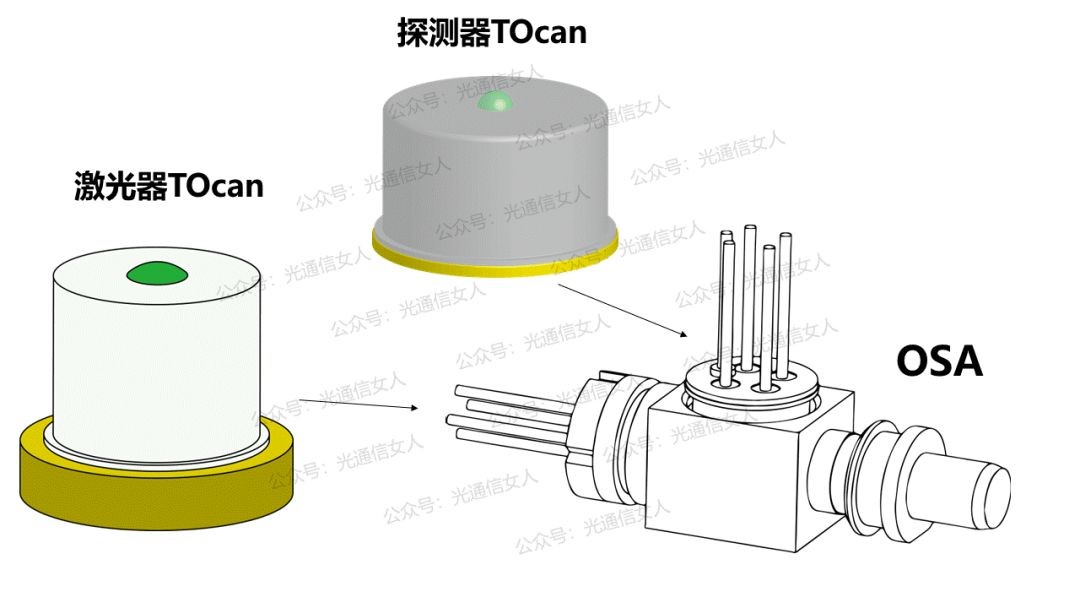

DFB是边发射型激光器,晶圆→Bar→Die→TO,这是发射TO

PIN探测器是垂直入射,晶圆→Die,TIA跨阻放大器是电芯片,晶圆→Die,这两个Die,组装成接收TO

收发TO,组成BOSA

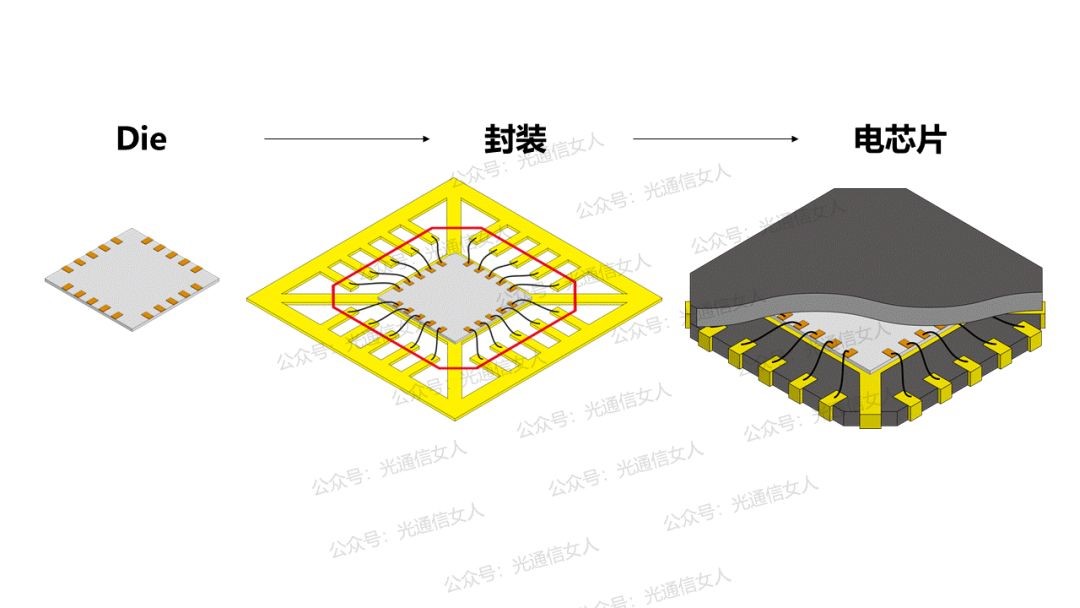

驱动电芯片、MCU、MOSFET等传统电芯片,从晶圆→Die→芯片,之后把电芯片贴在光模块的PCB板上,最后与BOSA组装,加上外壳,完成一个光模块。

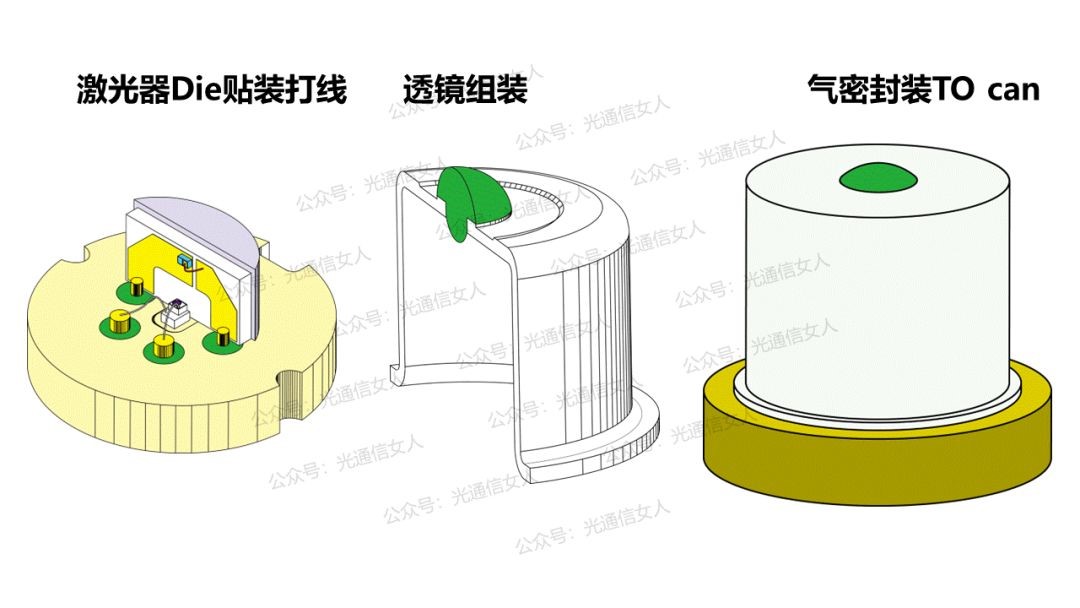

DFB芯片,晶圆→Bar→Die→TO的组装过程

这是切成Bar条,T352 光器件封装工艺之--lot、wafer、bar条、die、chip的区别

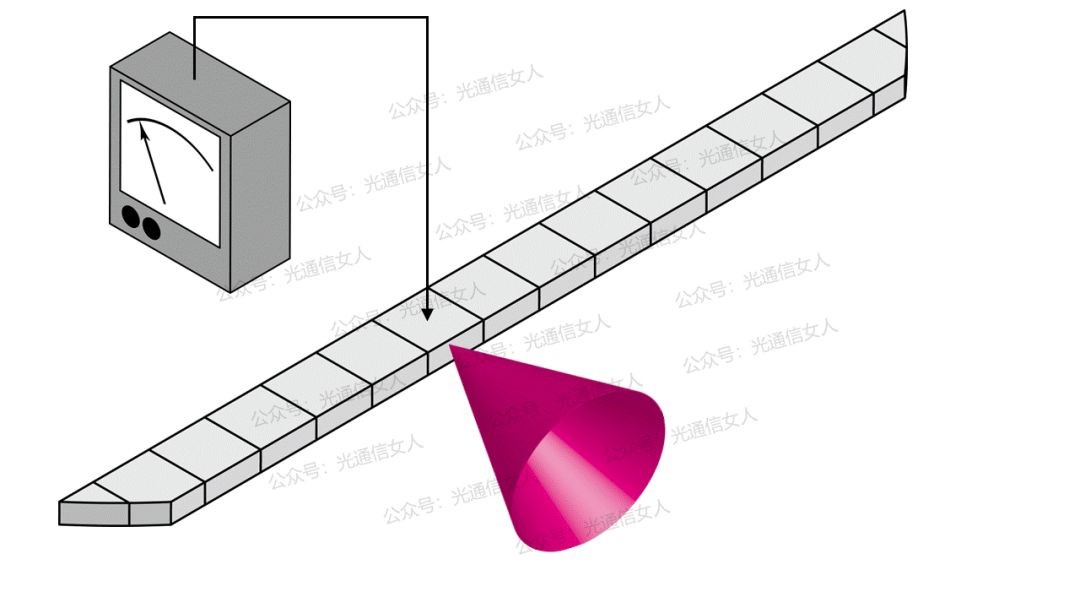

端面镀膜后,可以进行整条的检测

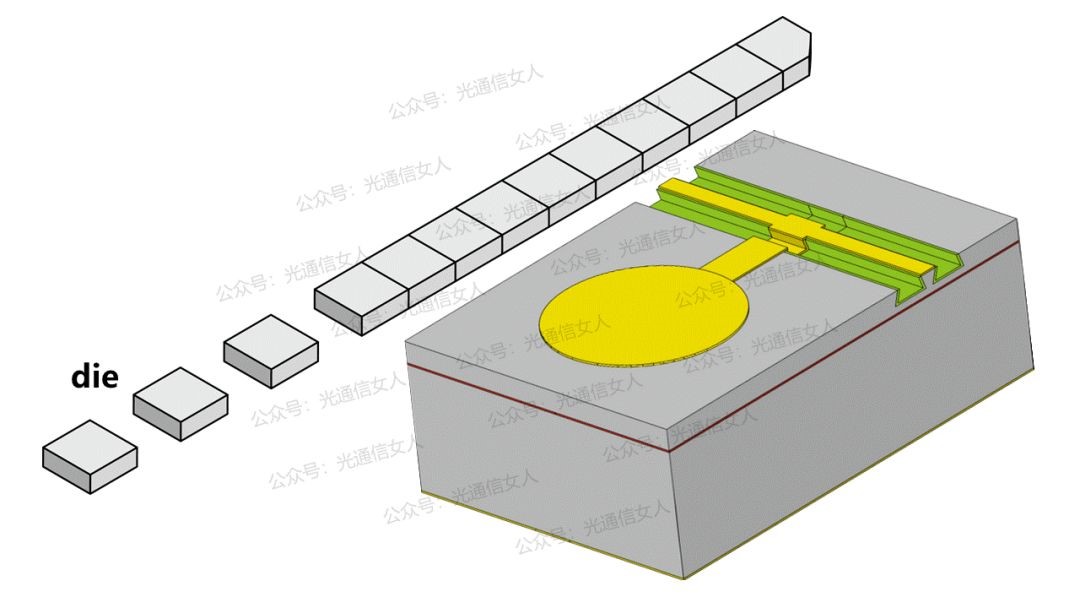

再切成Die,成为一个独立的激光器芯片。

有些厂家比如MACOM,合集2021上第298页,就通过晶圆垂直端面镀膜技术,可以忽略bar条这一步,直接从晶圆到Die

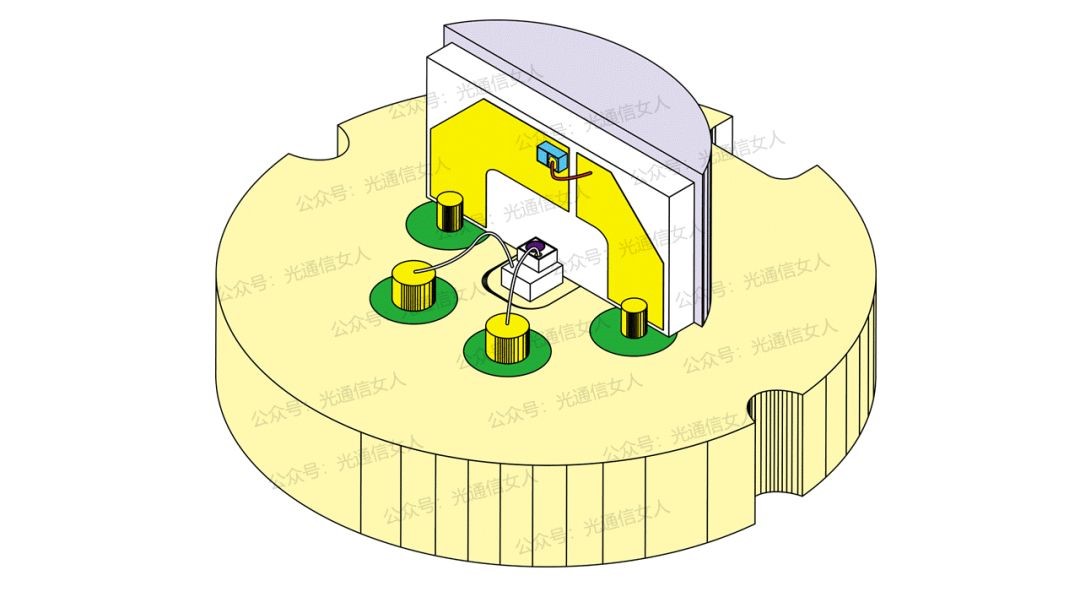

激光器贴片打线,盖上透镜,组装成TO can

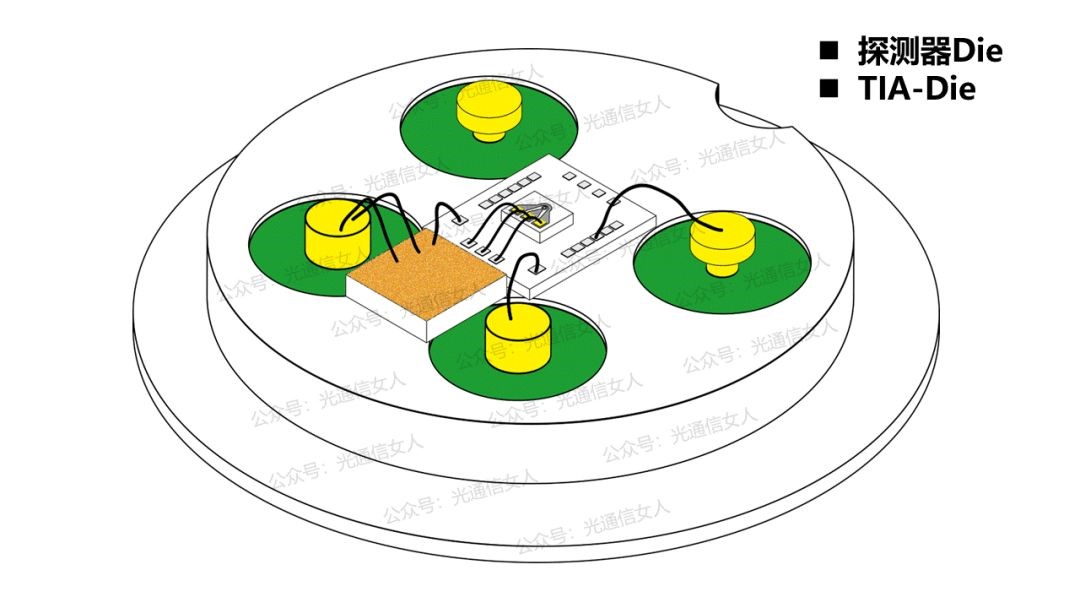

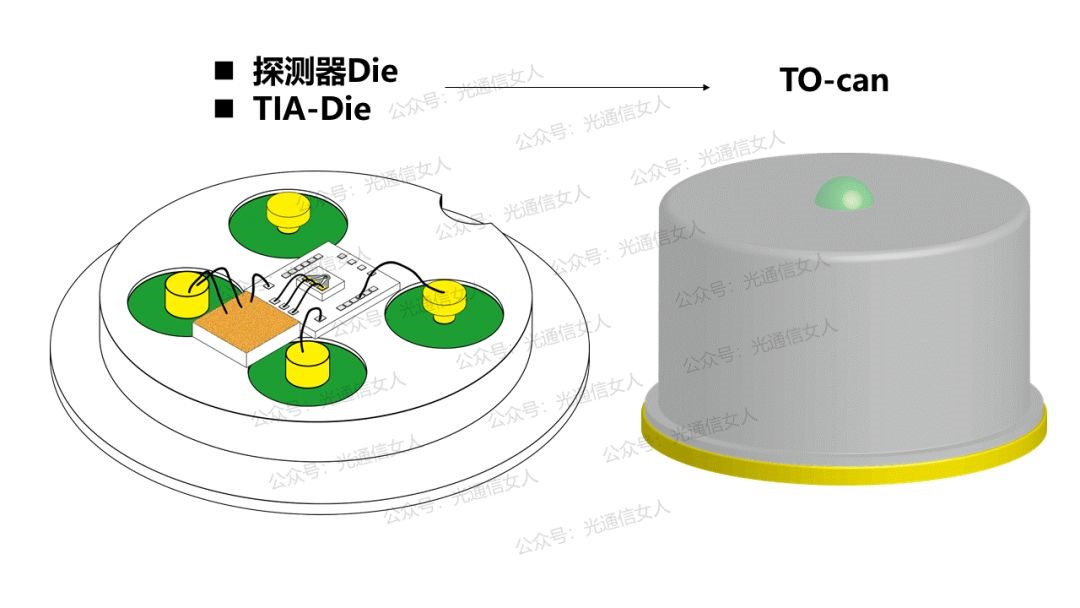

接收端的PIN探测器,可以直接从晶圆到Die,TIA也是一样直接从晶圆到Die

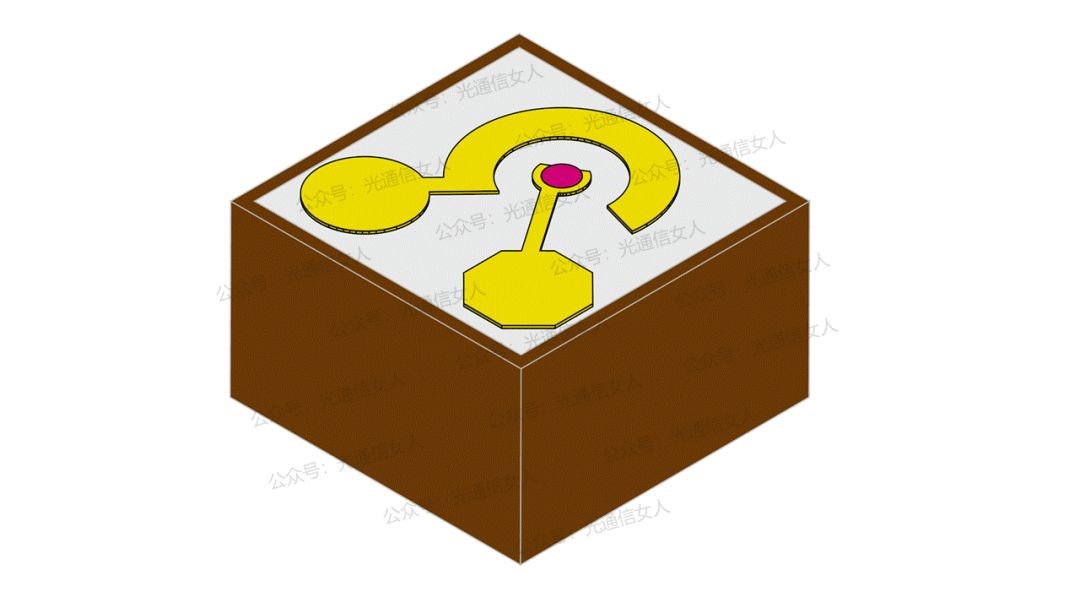

单颗探测器Die

把探测器与TIA,贴片打线,加上透镜,组成接收端TO

把激光器TO,探测器的TO,耦合,固化(焊接及胶粘)与光纤适配器组成成OSA,光学子组件,我们的封装解析课件中至少能看到光模块数十种OSA的结构示意图,用于不同的类型。

后来光学结构中,有些取消了TO的过程,有些取消了TO、OSA的两个大过程,直接用COC、COB、COP、COG等技术进行新一代高速模块的光学组装。

再回到初始案例,电芯片,MCU、CDR、LDD 等,从晶圆到Die

在把Die 在引线框封装成芯片,后来也有了电芯片的晶圆级封装。

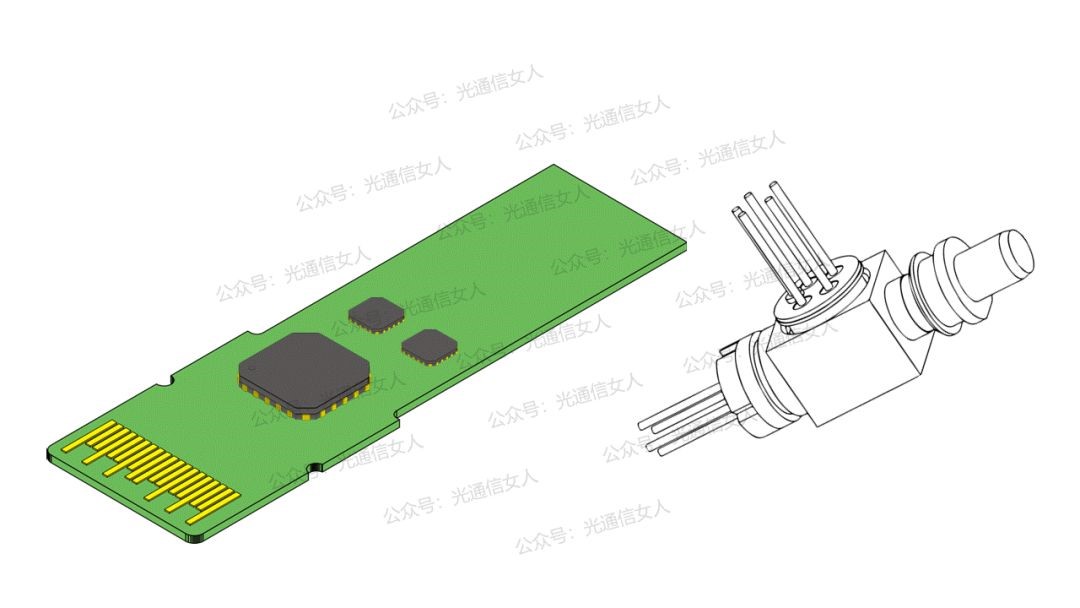

之后,按照电路设计,光路设计,制作PCB,芯片在PCB上SMT焊接,完成电路组装,再再进行光器件焊接,调试,加模块外壳。完成

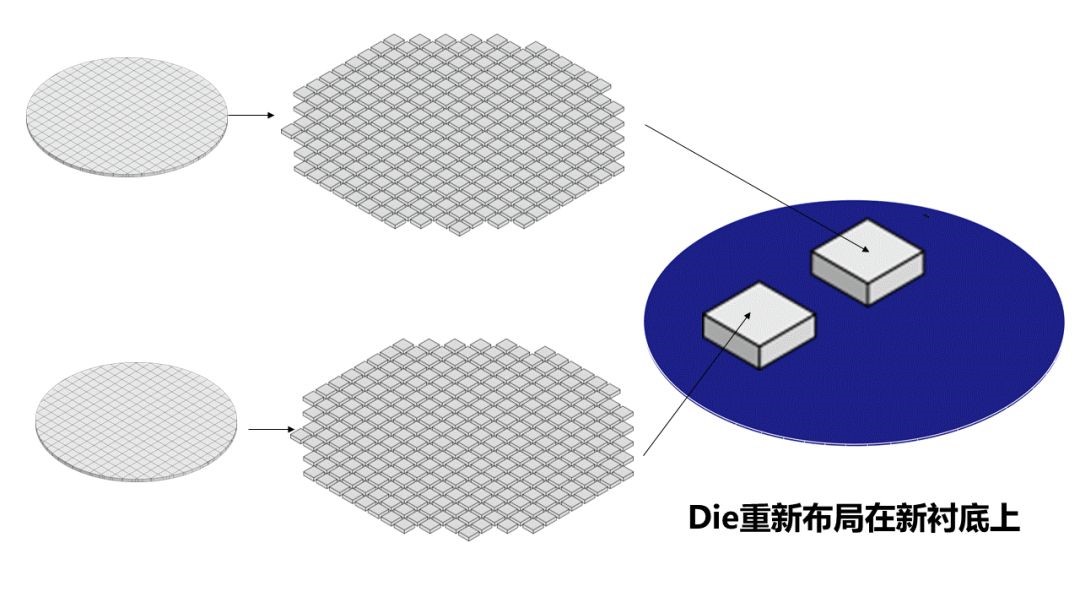

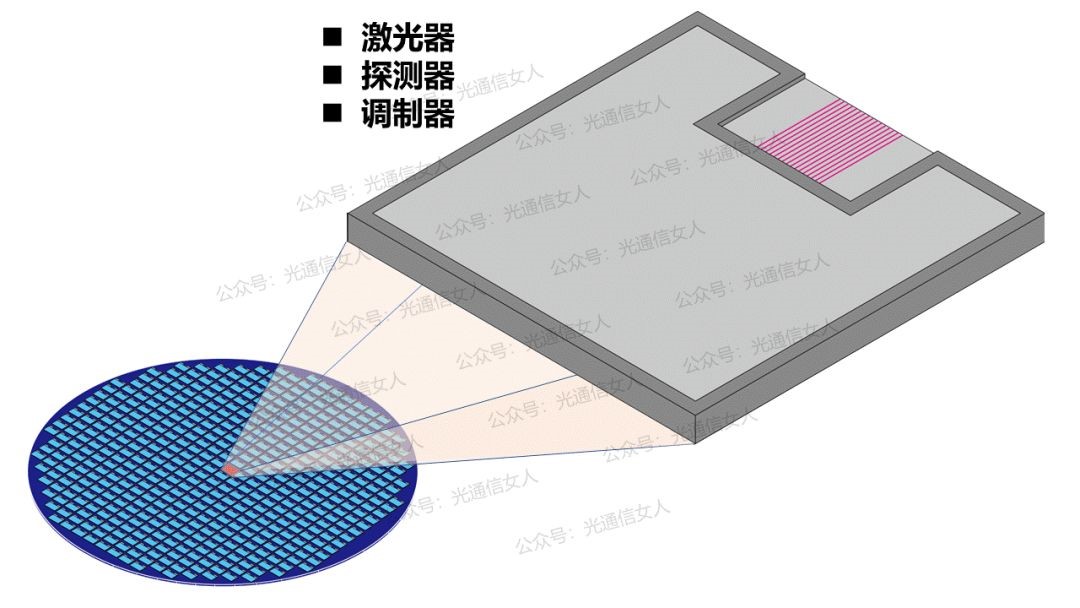

中间的好多年,光器件的组装越来越简洁,电芯片的组装也越来越简洁,直到,集成光学可以把激光器、探测器、调制器集成在一起,

LDD、TIA、CDR/DSP等,各自设计。

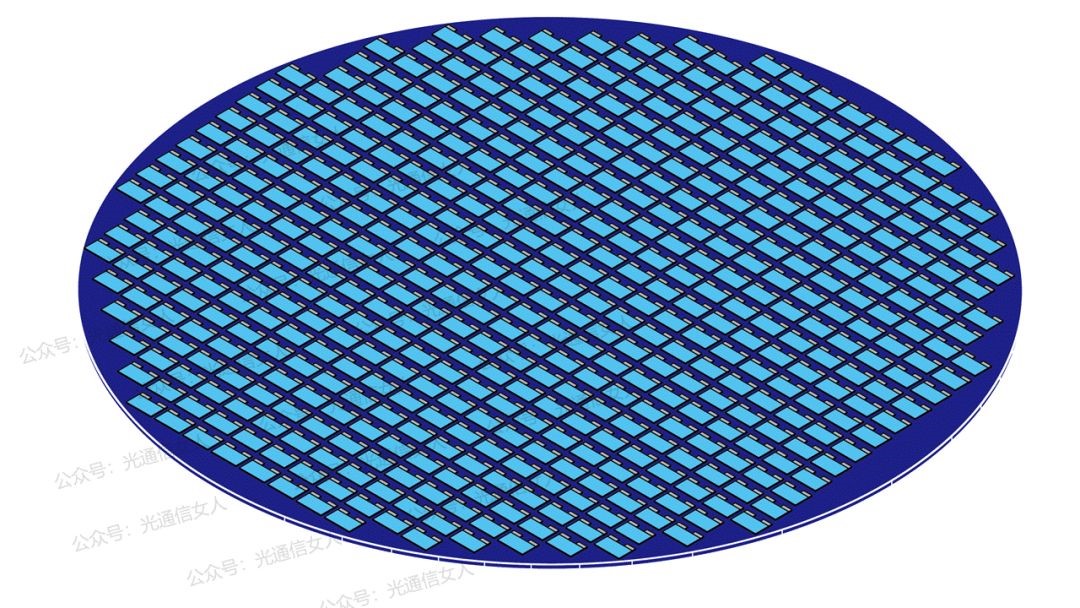

集成光学芯片,从晶圆到Die

LDD的激光器驱动芯片,从晶圆到Die

......

把各个类别的die,重新分布到一个新的晶圆衬底上,就是我们的3D封装

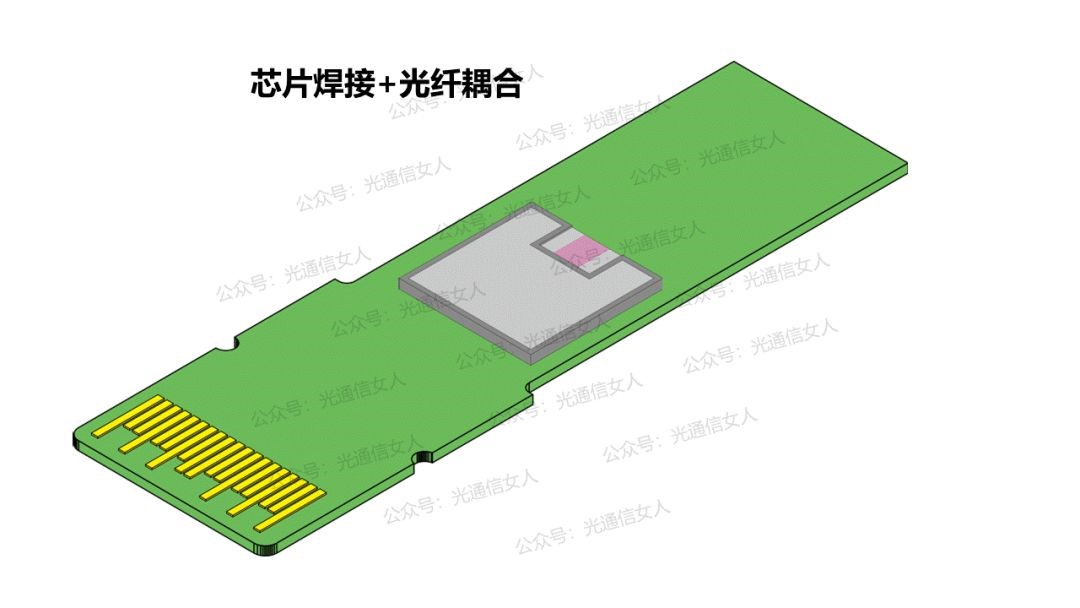

完成光电多Die的晶圆级组装后,再次切割,成为一个独立多芯片封装

光模块厂家,拿到这个封装后,只剩下两步,第一是焊接,建立电信号连接通道,第二是与光纤对准,建立光信号的连接通道。

当从前的TO封装厂、OSA封装厂,光模块组装厂这些产业链条,....,达到最后就剩下贴片回流焊和光纤对准两步时。

也许就不需要传统的模块封装流水线了,要么光模块的封装进化产线,升级到晶圆级封装的工艺,要么被传统电芯片封装工艺厂家抢了饭碗。