Y8T197 CPO产业化对光模块产业链的影响

在这个议题里,有个留言,问CPO产业化对光模块产业链的影响。 在2020/2021/2022合集,OFC2022合集,这些个材料中分别表述过Intel、旭创、海思、II VI、Juniper、Broadcom、Inphi(Marvell)等厂的观点。

今天略说一下我自己的看法

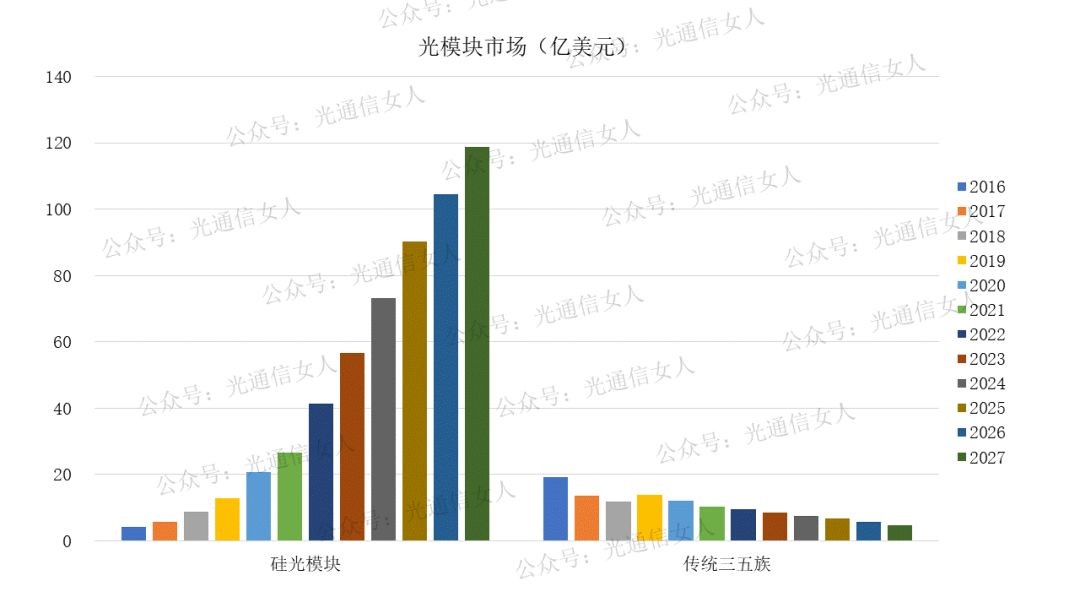

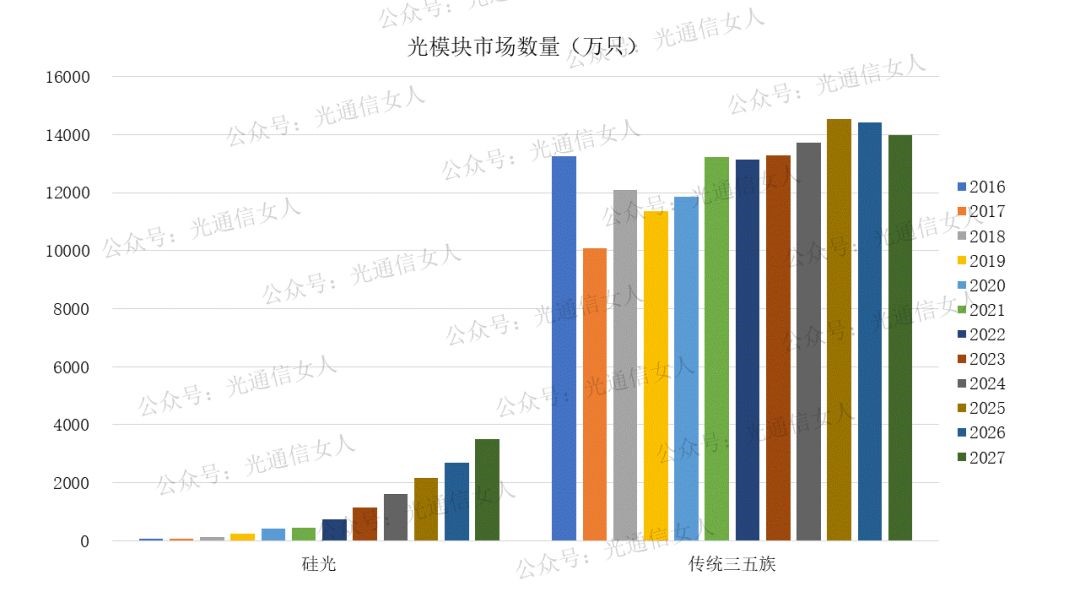

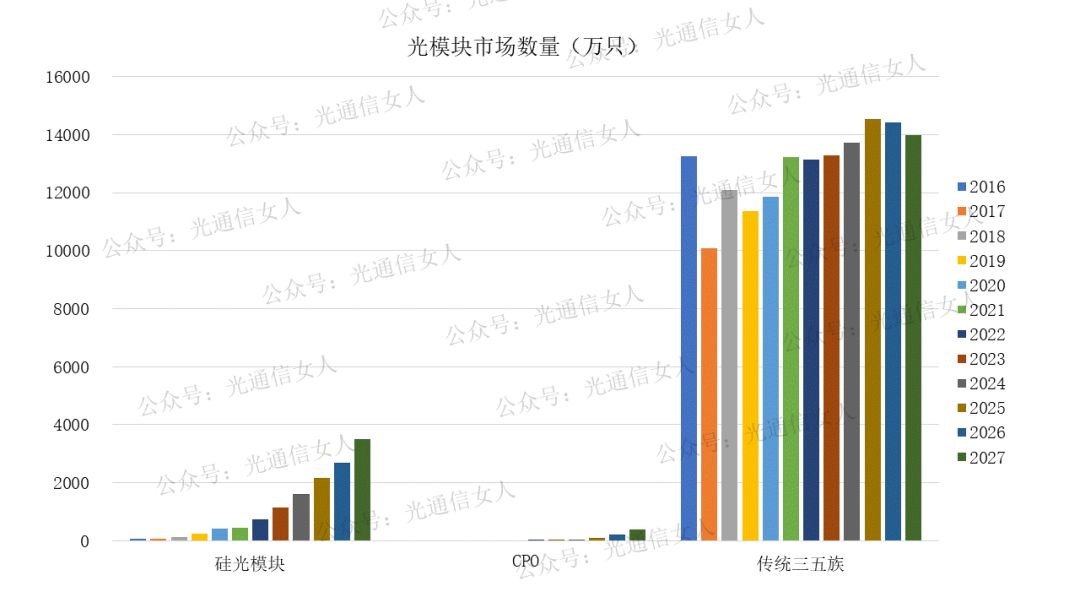

1. 硅光集成技术在光模块市场中增速最快,占比最大,但数量占比不是绝对优势。

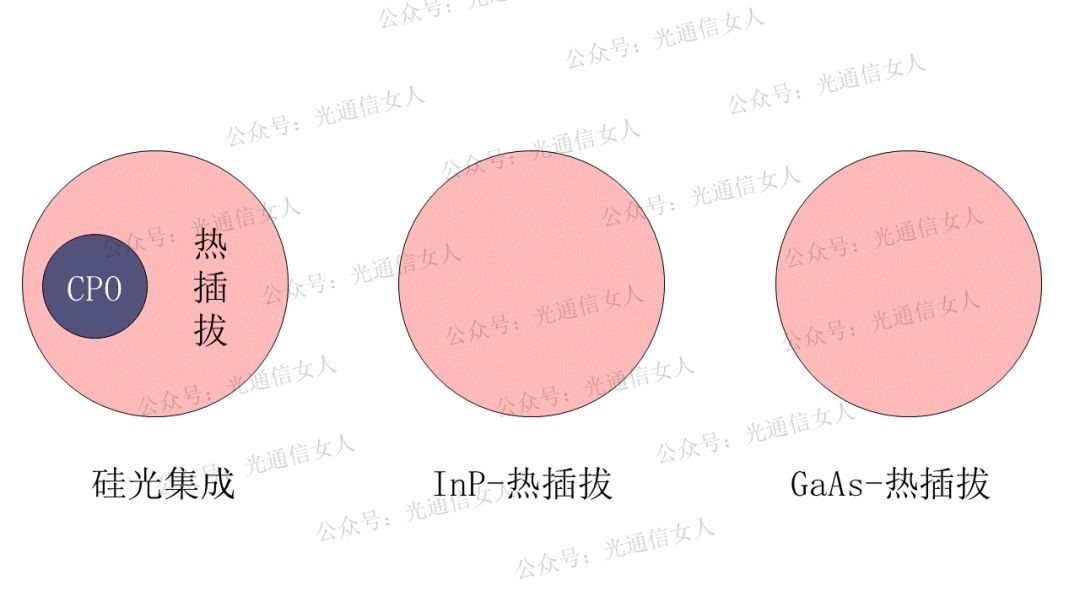

2. CPO是硅光集成光模块的一个特定封装形式,在后期的发展中会越来越重要,逐步挤占硅光集成热插拔的市场份额。这句话的表述,在硅光集成中,CPO和热插拔是相对的两个封装形式,挤占的是这个领域的热插拔市场份额,不是全部的热插拔份额。

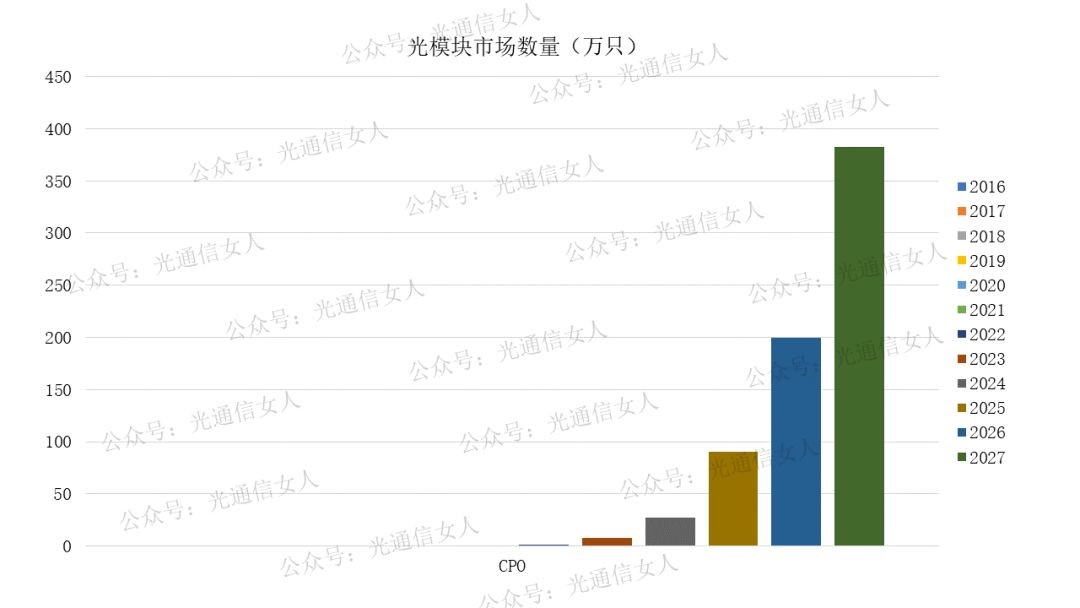

3. CPO的数量并不多,主要体现在高价值上,对目前的产业链只有些许影响。这是个新增的市场,并不是挤占的传统市场。

在上世纪九十年代中期,互联网带动了语音电话之外的巨大信息流量,光模块开始独立成为一个产业,热插拔是他们的主要封装形式,原因在于光模块中的激光器是通信设备中故障率最高的器件,热插拔具备了快速更换的特点。

早期的热插拔是InP的单模长距,和GaAs的多模短距两个大类,自2014年后硅光逐步产业化,新增了一个硅光集成的市场,由于硅光的技术性能比InP要差一些,但集成度要更高一些,所以在相干和4x通道数据中心内部互联中有了产业化的机会。

我们把硅光集成,和类似ONU光模块的传统1x分立封装的InP热插拔光模块拿出来做个对比,硅光模块的产值极高,猛一看,好像快吞掉传统分立InP的光模块市场了。

且在硅光模块的市场中,又有一个讨论极其热烈的新模块,CPO,很多人吓得不行,感觉不做这个就要分分钟彻底失业。

我们再回到宏观的光模块市场,看发货量,硅光模块的发货量和分立InP的光模块数量相比,并不占有绝对优势。

在某些市场中,InP也不会被硅光模块所替代。

原因,之前也写过很多,比如传统InP的PON ONU模块,需求优先级是成本和性能。

PON的最初设立的无源光节点,目的就是降低用户的接入成本,那么对模块而言,需要低成本是第一优先级的。其次由于无源节点存在的巨大损耗,由于无源节点设置的点对多点是通信结构,意味着模块的发射功率和灵敏度,要求非常之高,高到足以弥补无源节点的功率损伤。

恰恰这两条,硅光解决不了,硅光虽然有潜在的低成本优势,这个优势需要极大的产业规模才能看到的效应,至少目前并没有体现出来。硅光真正的优势是集成度很高。主要的劣势是性能很差。发射功率不高,灵敏度不好,这满足不了PON的需求。

PON需要的,硅光满足不了,硅光的优势,翻过来人家PON又不需要,原因是PON是在接入端,并没有高速率也没有几百上千的通道密度度,所以硅光的高集成度在PON ONU中没啥优势。

硅光的优势和数据中心的发展,二者很匹配,数据中心,数以万计的服务器要互联,每个交换机有几百个通道要密集分布,通信速率的需求又比其他领域增长的更快,同时还是点对点的短距离传输,对发射端的模块输出功率要求不高,对模块端的接收灵敏度要求也不高,硅光的高密度/低功耗这些优势是数据中心光模块迫切需要的,而硅光的信噪比(性能)劣势在数据中心这种场景中,不算劣势了。

同理,就是相干模块与硅光集成的技术,刚好互恰匹配。

CPO挤占的是这块市场

在数据中心往更多通道,更高速率的方向上继续发展,那么对集成度的要求是越来越高,对速率的要求越来越高,对功耗的容忍性也是越来越差

CPO的封装形式,解决的就是这个问题,更高的集成度,更大的速率(射频带宽的影响,速率更高,需要的尺寸越小。),功耗的降低是通过CPO和交心芯片具备的更短的电信号连接距离来实现的。

从这个层面上讲,CPO是产业新需求和新市场来驱动的,传统的模块封装依然还在。

产业的变化:

传统封装,光模块的数量并没少,但是随着产业成熟度越来越高,进入这个红海产业的厂家越来越多,导致竞争更加激烈,利润更少,活着更艰难。

这个生活艰难,不是CPO带来的,是产业自然发展的规律而已。

硅光模块的产业链(包括CPO和热插拔),是一个数量不多、技术含量目前较高,产值较大的一个新领域,这个领域的特点,使得有市场机会的厂家比较少,存在寡头效应。

早期的分立光学,为什么会有光器件封装,光模块封装,这个独立产业角色,是因为“分立”的光学组装,本质上是劳动密集型流水线产业,需要大量的人工来完成组装工作。

光模块的产业特点是很多厂家,且头部厂家的占比也不是大份额,比如十多年产业第一的Finisar,现如今产业第一旭创、海思... 在光模块的占比都没有超过20%,是个分散化的现象。

现在的硅光集成,集成度高,那么后端的封装所需要的人工和时间就大大降低了。当需求低到不足以成为一个节点时,产业链的这个环节就取消了。其次具有寡头效应,先发优势的厂家占比非常大,后续厂家想挤占市场很难,封装特点从人工密集型产业向集成化工厂制造发展。封装工艺的变化,从之前的光学封装向更微型的封装演进,以前的分立元件的封装设备是μm级别的,之后的封装需要亚微米级别,在Y8T183写过的。

产业链的变化,要么现有的光学封装厂家向前端延伸,要么现有的集成电路封装厂向光学延伸。

现有光学封装厂的优势是对光学的理解更为深刻,缺点是亚微米的封装产业经验不足。现有的集成电路的封装优势是微型电学封装经验,劣势是光学处理经验不足。

这是一个变化,另一个变化是有硅光芯片设计经验的厂家,如果来向下兼容硅光模块的封装,则是降维打击。比如Acacia、海思、Intel、Inphi这些厂,既有多年的硅光集成设计经验,模拟前端电芯片的设计能力,模块级别的封装思路和产业链推动能力...这些都是先发优势,对后期准备进入这个市场的传统光器件/光模块厂家来说,难度很大。

小结:

现有的光模块光器件的产业链依然存在,数量也很大,只是越来越艰难。

CPO/硅光集成光模块产业等领域,数量不多,技术要求很高,有很强的技术壁垒,需要长期的前期布局。

有几个招聘岗位,有需求的小伙伴,可详询我同事18140517646

武汉,PON OLT模块硬件工程师,测试工程师

鹤壁,硬件工程师、光学测试工程师,光芯片研发工程师(有源芯片,DFB激光器等),(有源光芯片)制造部经理/设计部经理/销售部经理等等。