Y8T234 Marvell 用于硅光集成芯片的激光器设计

写的是独立封装的激光器,用光纤把光源导入到硅光芯片中,是属于第三章的近端光纤导入方式。

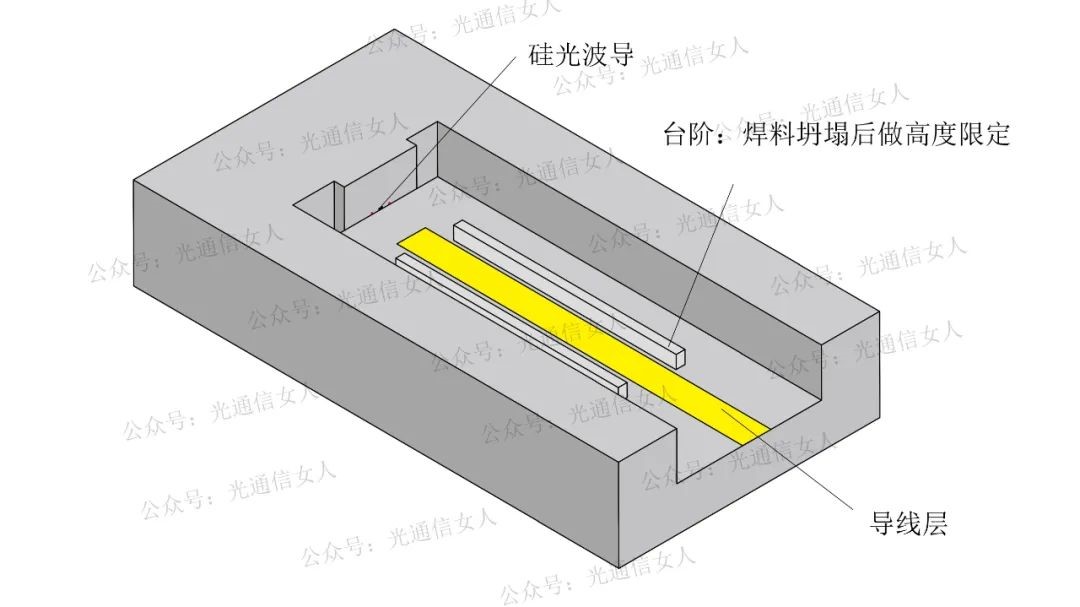

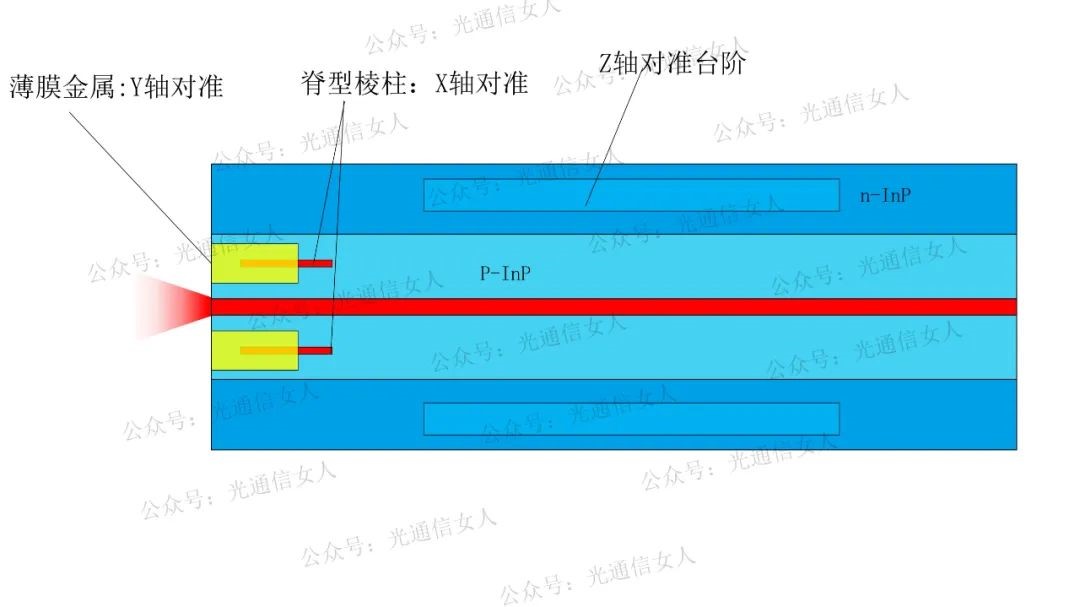

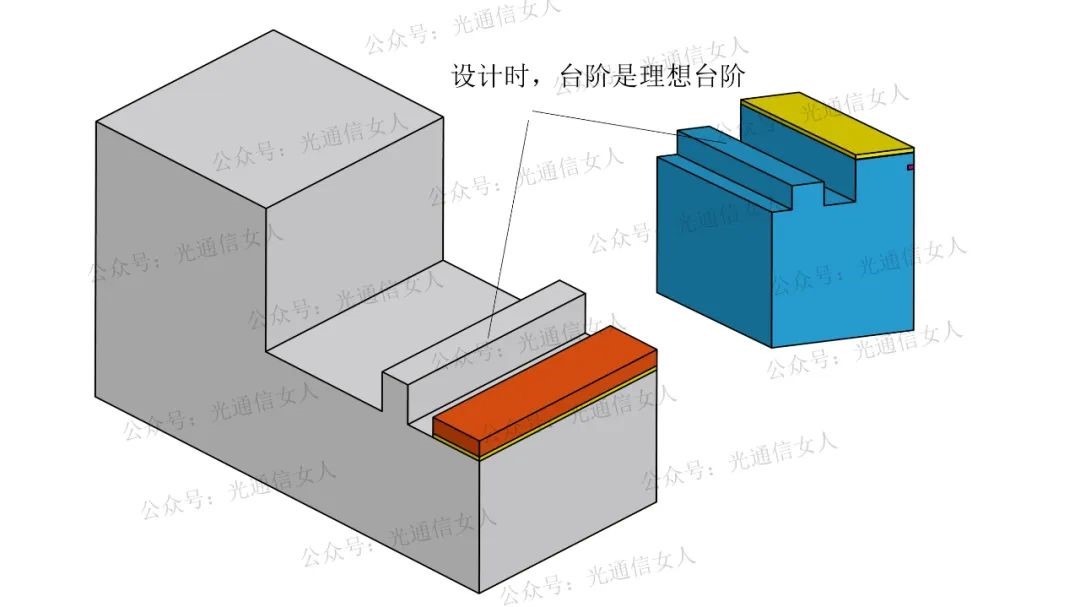

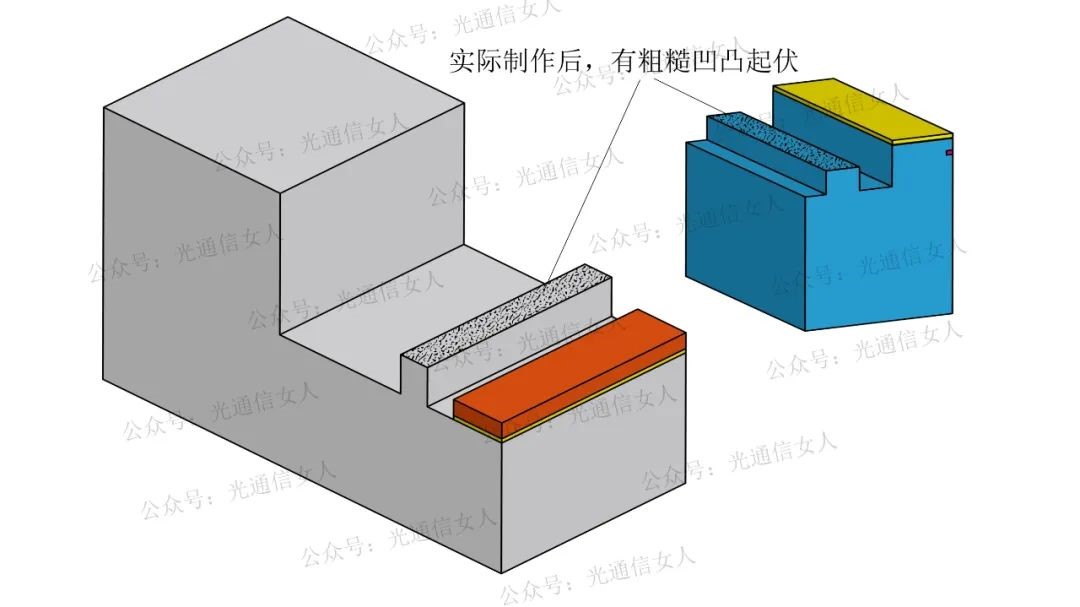

他家在CPO中,激光器和硅光芯片的封装用的是Flip chip的方式,常见结构是硅光芯片中刻蚀出对应的台阶,用于位置固定。

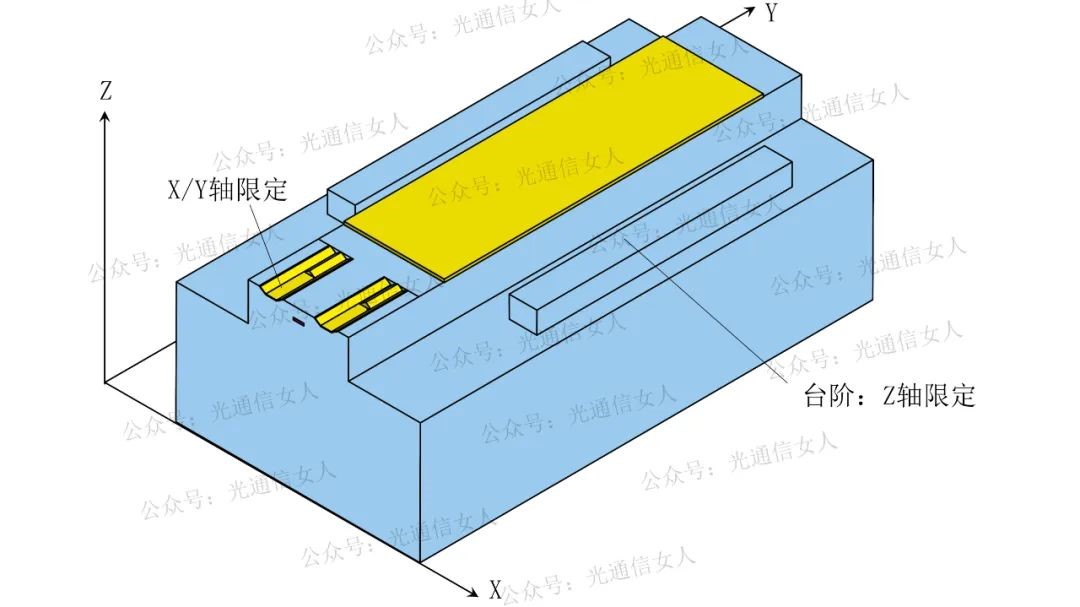

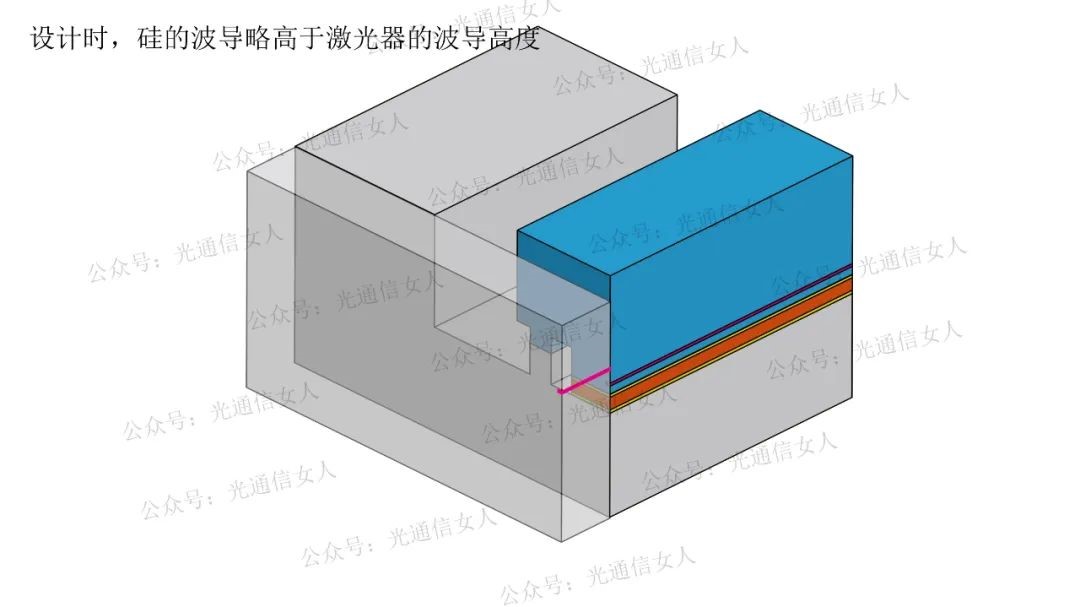

之前写过很多家的方案,今天看看Marvell的XYZ三轴位置是如何识别的,Z轴与大多数厂家一样,利用硅的台阶与激光器芯片的台阶做高度控制,但增加了冗余量。

XY轴是通过激光器芯片前端两个金属薄膜来做的限定。

Y轴的限定容易理解,表面镀金属膜时,直接镀到最前端,通过金属反射来探知Y轴相对尺度。

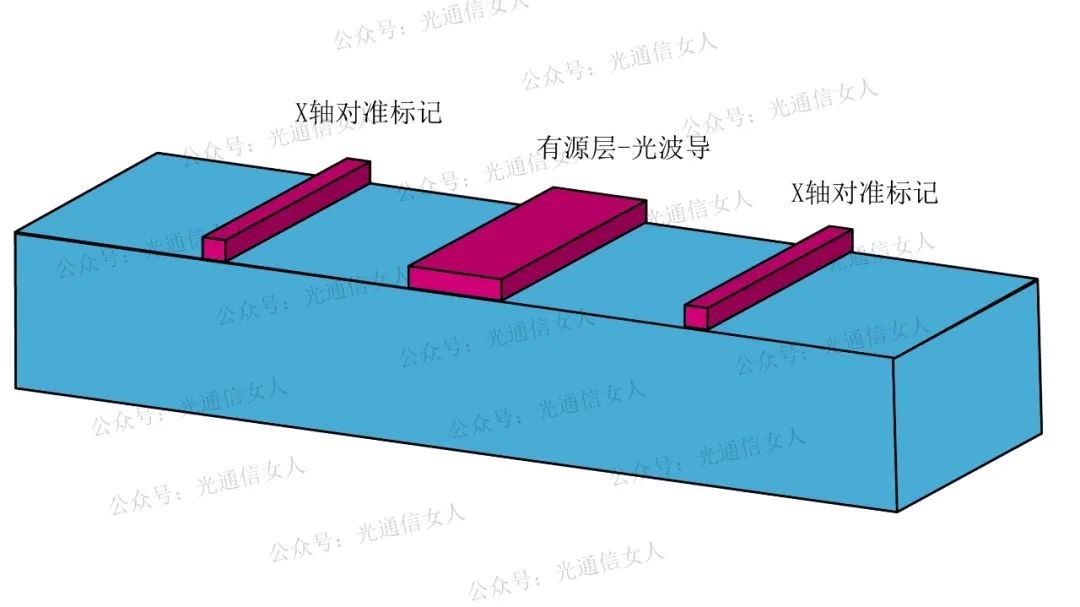

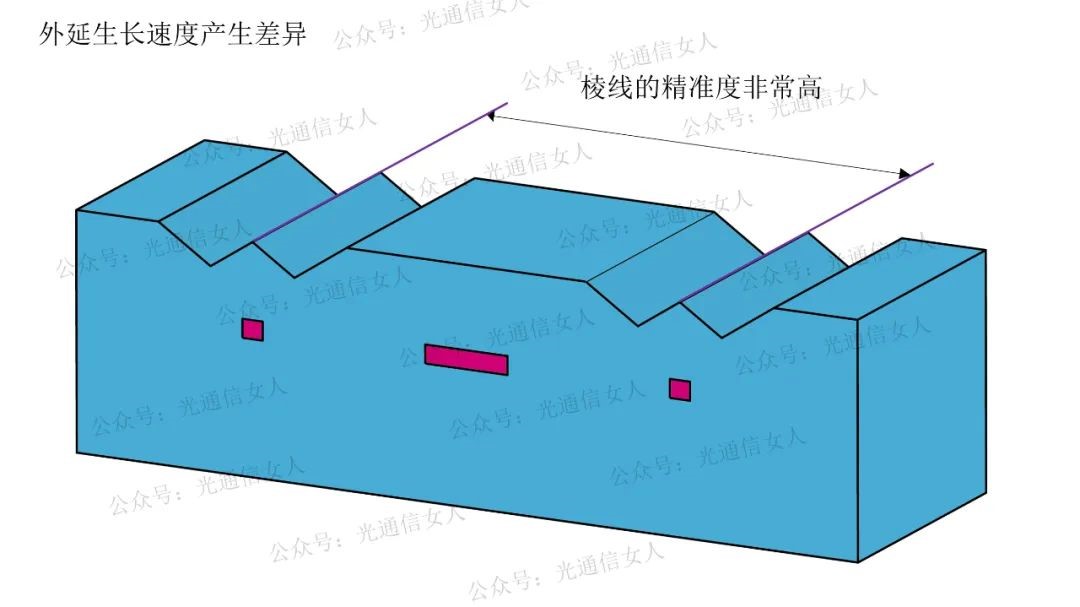

X轴的固定,非常有意思,精度很高。是通过两条脊线做高精度识别。我们的中间红色的是BH波导层,一般的宽度是3μm左右,对于CW光源,还可以再宽一些。刻蚀后再进行生长,顶面是平的。如果两侧留出一点点的有源层,则再次外延生长时,速度变慢,长出一个脊型结构来。

在做有源层的BH刻蚀时,留出一小段的对准线,宽度要和有源层有差别

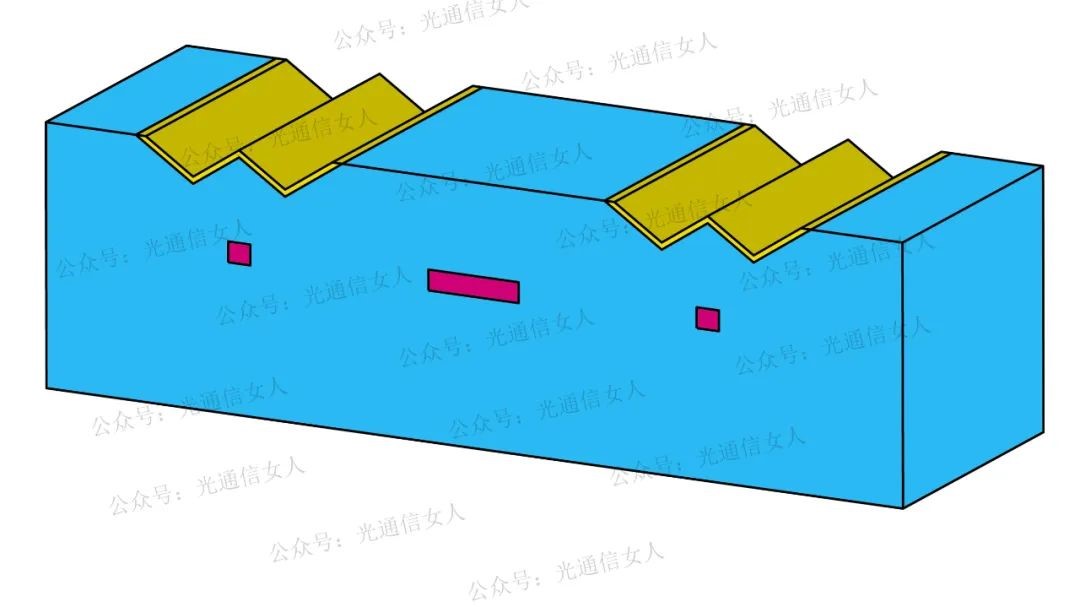

不同的掩膜宽度,材料外延生长的速度是不一样的,在左右对准线的上方长出的InP材料(P型InP、半绝缘InP等等),会自然形成一个棱状线,在这个区域镀上金属膜,就很容易做高精度的识别。

激光器的一对儿平行棱线,与硅波导对应的那个平行线做X轴对准,精度自然也就很高。

Z轴的固定,与之前那些家的方案,思路是一样的,只是考虑产业化的实际问题。

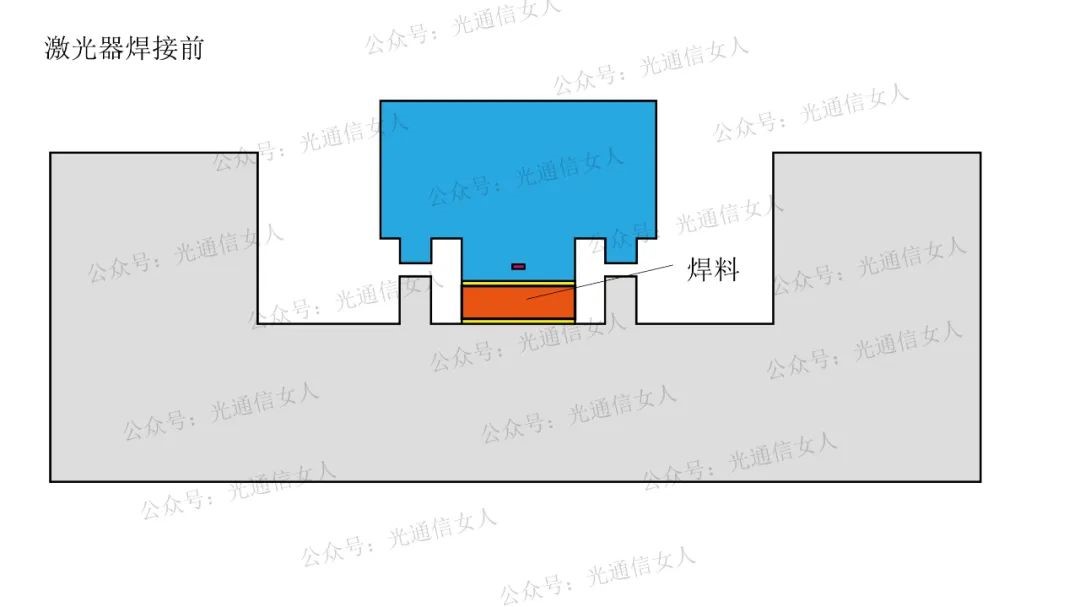

焊接前,焊料较高,是固体

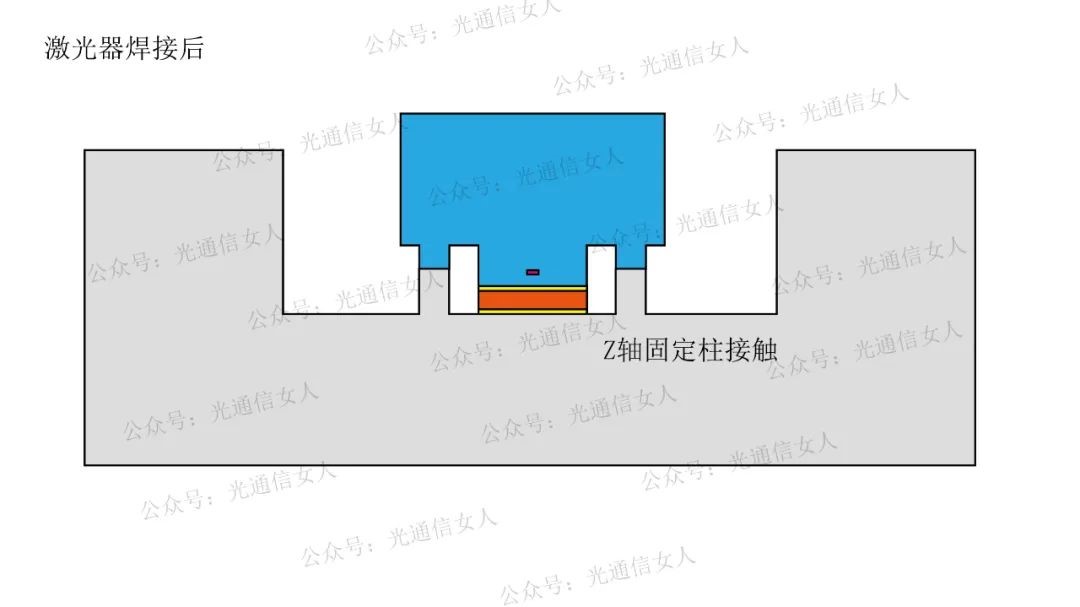

焊接时,焊料熔融成为液体,这时候由激光器的凸台与硅光底座的凸台对接,进行Z轴高度匹配,从理论上来说是可实现的。

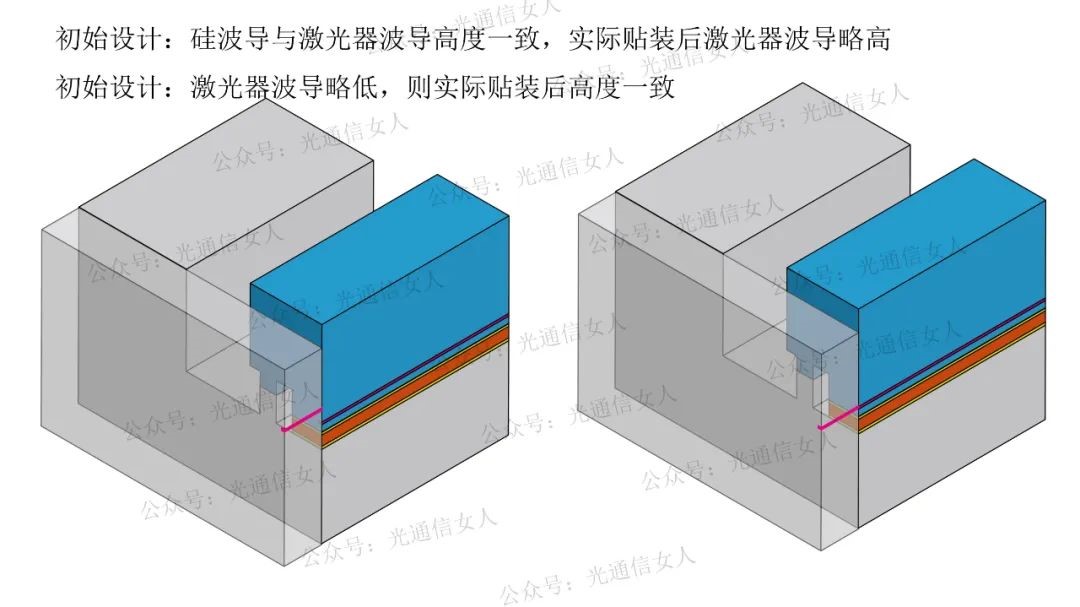

但是,实际上的组装后,激光器的波导高度会略高于硅波导的高度,我做局部切边看,所以需要设计时考虑二者高度差

原因也很简单,我们认为的刻蚀台阶是个理想平面,

但实际上刻蚀表面是不平整的,有刻蚀后留下的碎屑,有粗糙,有起伏,虽然宏观上很小,但依然会引起耦合损耗增加。

Marvell在初期设计时把这个刻蚀面的粗糙导致的高度冗余考虑进去,

这个周末,一整天都是光模块中的硅光集成的内容,今年年初也写了一份硅光集成的技术与市场的行业分析,也算是阶段性的技术梳理过程。