Y8T281 为何薄膜铌酸锂选择氮化硅做“脊”波导

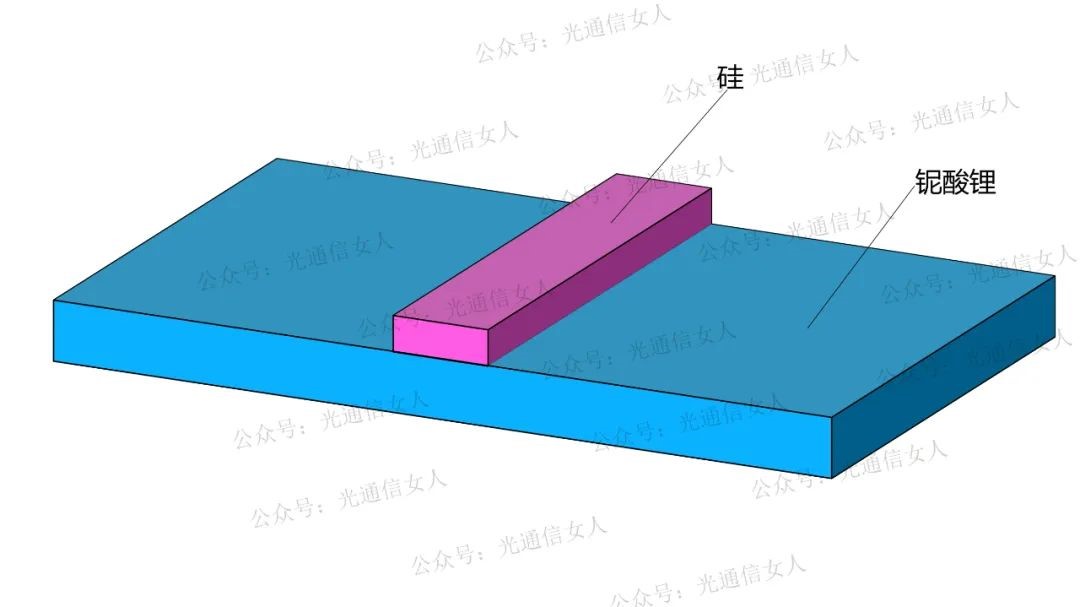

硅的折射率3.4

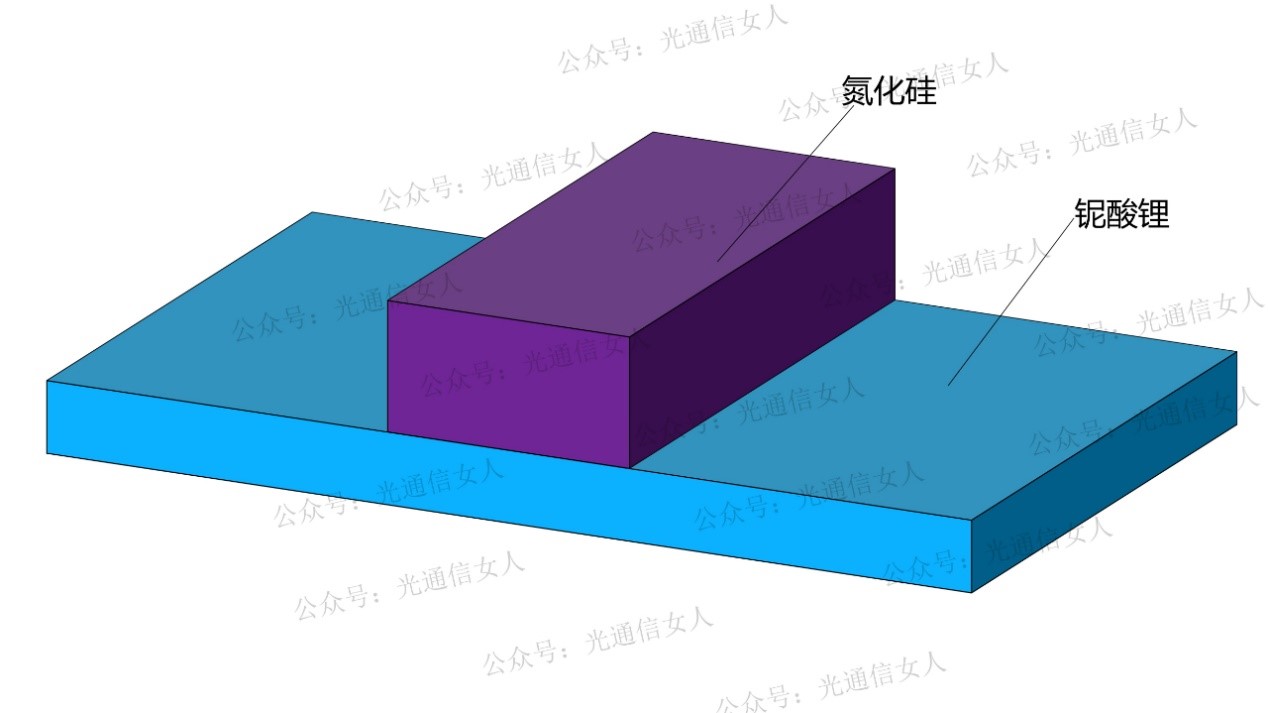

氮化硅折射率2.0

铌酸锂折射率2.1

Y8T280的铌酸锂波导与Y8T273的铌酸锂波导,结构不一样。273的波导损耗略大一些。280用了氮化硅来替代273中脊型波导的“脊”,可降低损耗。

尽量略聊一下原因

把Y8T280中无关波导的内容去掉

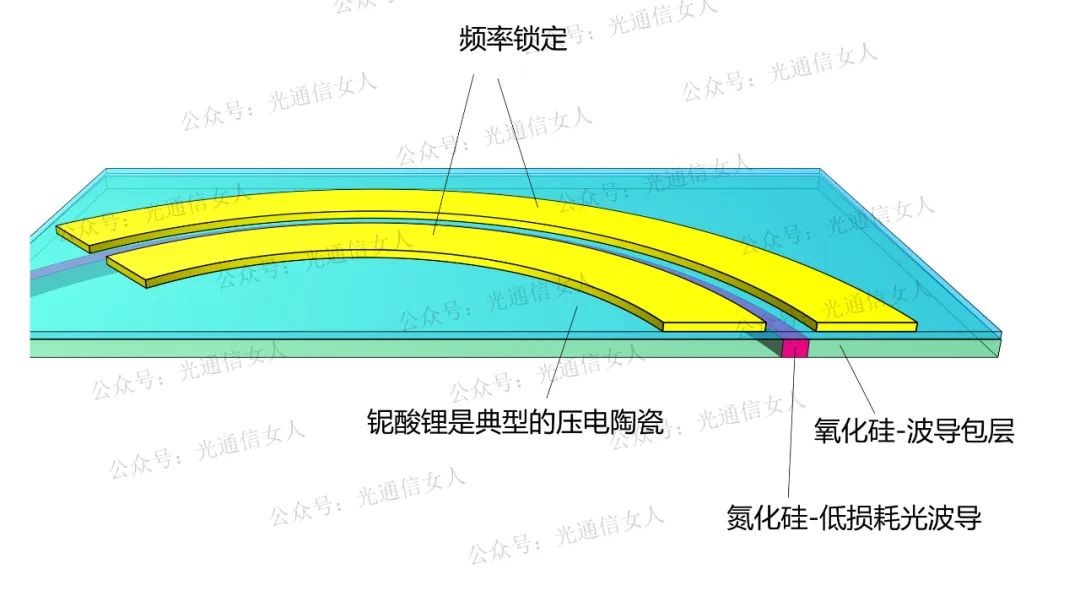

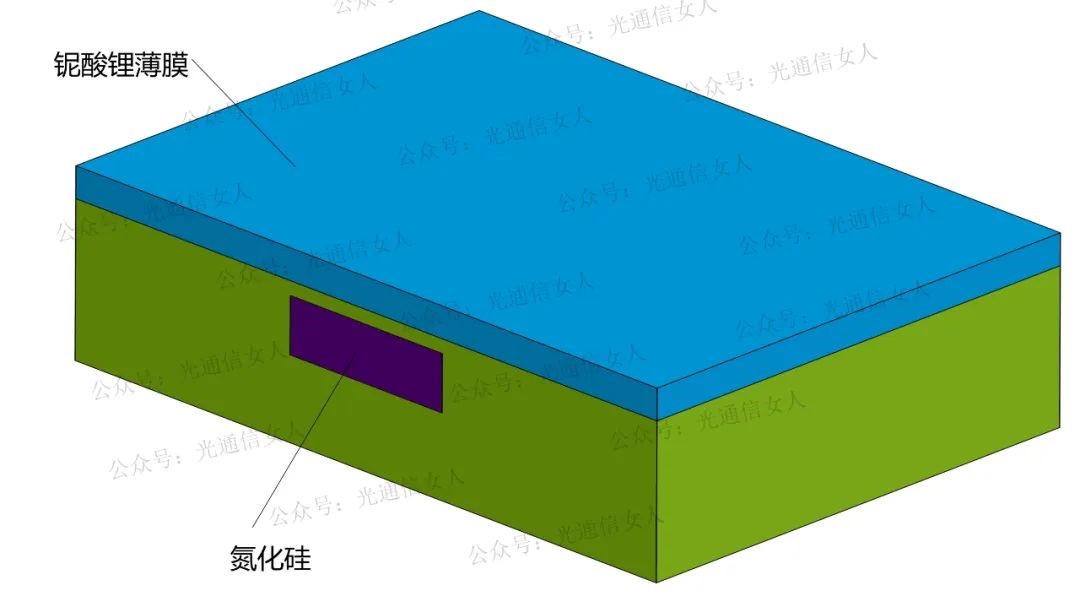

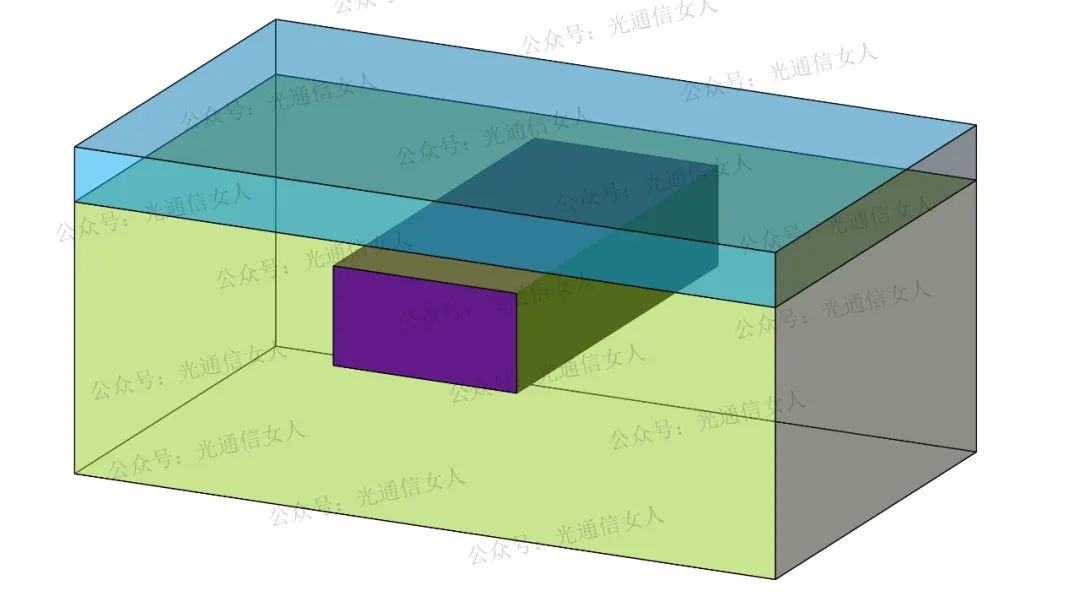

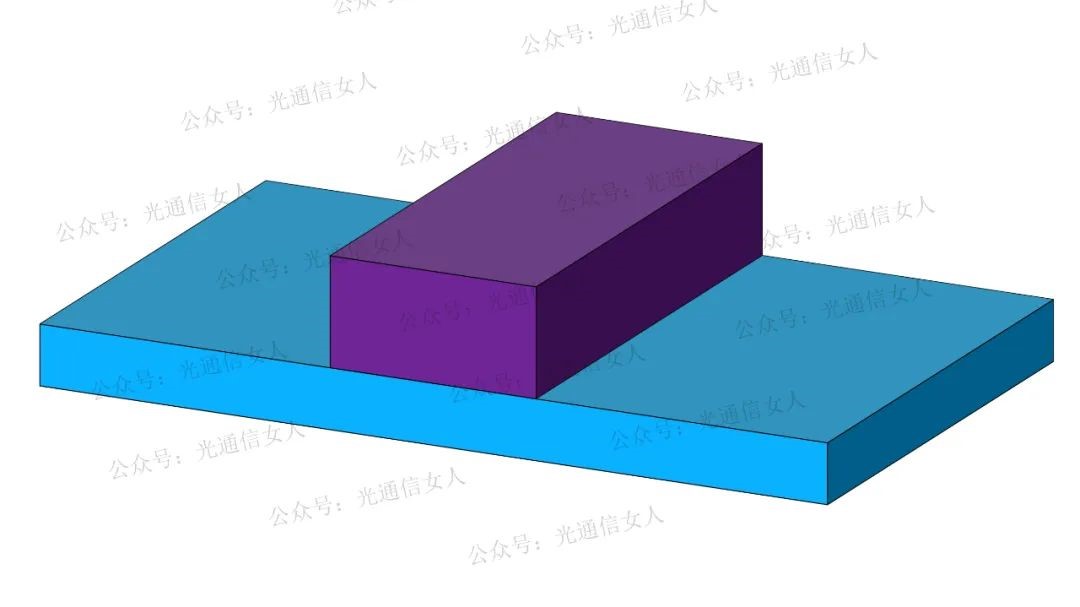

留下的薄膜铌酸锂是平板,无需刻蚀,底部是氧化硅做包层,氮化硅做脊芯层结构。

把铌酸锂翻个面,忽略材料和颜色,就是我们典型的脊型波导结构。

为什么直接做铌酸锂脊型波导比混合脊型氮化硅/铌酸锂波导的损耗要大,这倒不是结构和材料的问题,而是产业成熟度的选择。

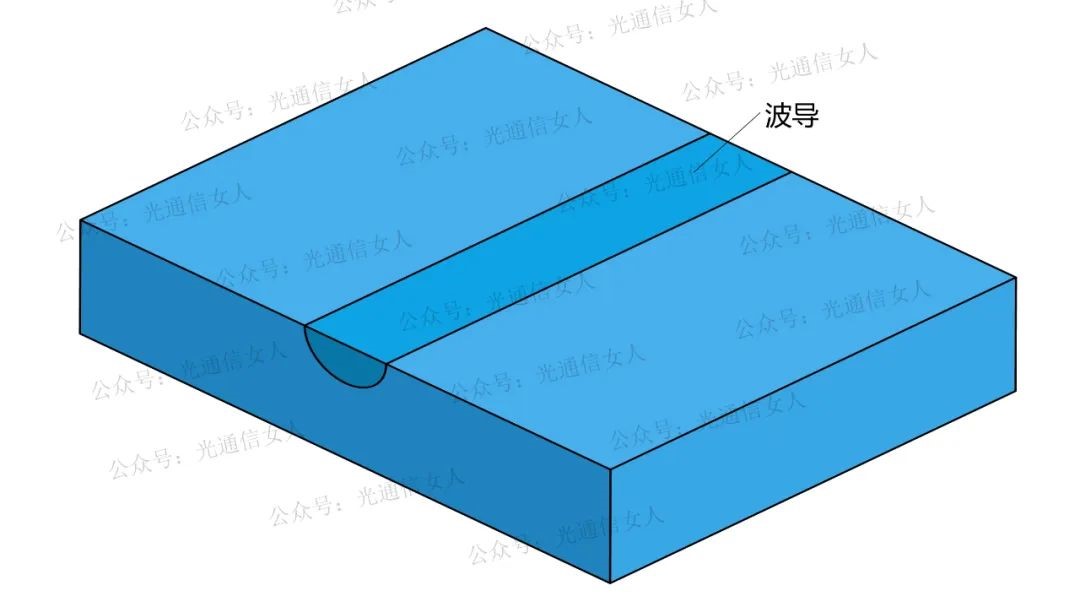

早几十年,用的是铌酸锂体材料,钛做为杂质扩散到铌酸锂中,形成一个高折射区域,这就是波导。

无物理上来看,铌酸锂晶体并没有刻蚀,还是一个整体。不存在粗糙界面所引起的“微弯损耗”或者叫散射损耗。

体材料的铌酸锂,波导直径约为10μm,需要电极距离就很长,电场与电极距离成反比,电场较小。

为了提高电场,要压缩波导,用薄膜铌酸锂,在上下方放置低折射率的氧化硅做包层,把铌酸锂的光场压缩到1μm左右,这样把电极拉近,电场提高,整体的电光效应就大了。铌酸锂电光效应是折射率与电场成正比的。

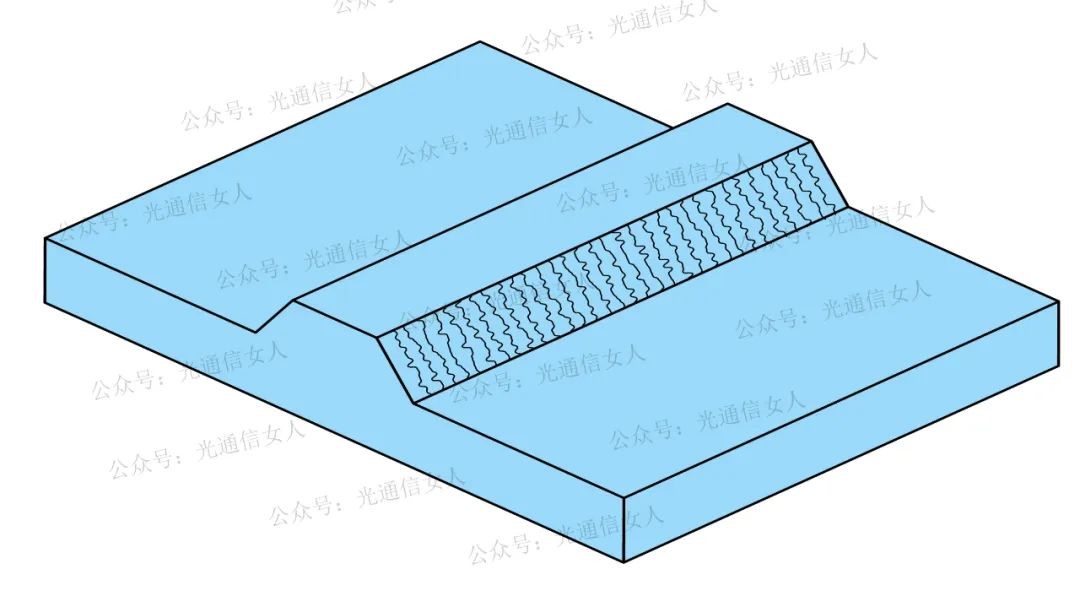

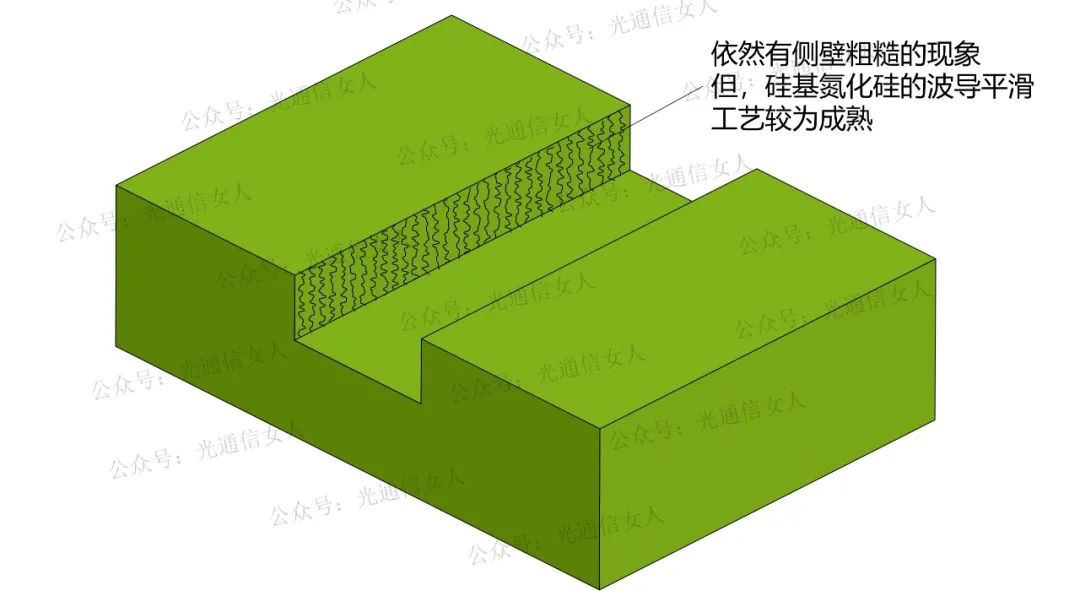

现在常用的0.6微米厚的薄膜,刻蚀0.3微米的脊型,对侧壁粗糙度的关注度就提起来了。

和硅光波导一样,侧壁粗糙度引起的损耗,已经到了无法忽视的地步,不过硅经过这些年的产业化探索,高温氧化、氢退火、湿法刻蚀等光滑处理工艺越来越成熟。

薄膜铌酸锂还没有形成大规模产业,在学术上就有了很多探索,电子束光刻,RIE刻蚀等等,有些工艺可以实现0.3dB/cm的很低的损耗,有些还处在~dB/cm的较大的损耗工艺上。

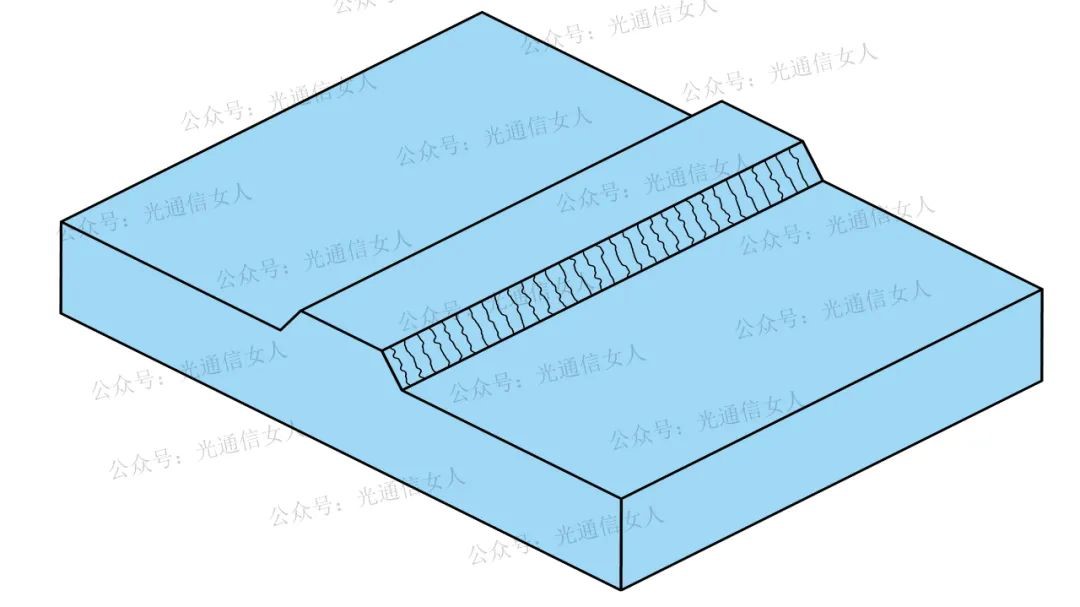

这时候还没有产业一致的低成本低损耗的成熟工艺,相比较而言,降低刻蚀深度,比如从0.3μm的刻蚀深度,改为0.2μm的刻蚀深度,就能缓解一些侧壁粗糙度带来的散射损耗困境。

另一个思路,就是“借用”成熟的工艺来做。有些团队选择铌酸锂和硅组合,有些团队则选择了铌酸锂和氮化硅组合

选择硅或者氮化硅做脊波导的脊,工艺的成熟度和侧壁处理能力,都比铌酸锂好一些。

硅做脊,好处是比氮化硅的工艺更成熟,劣势是硅的光学损耗比氮化硅要大一些,其次折射率有差异。

他们波导的包层都是氧化硅,折射率1.46,波导芯层材料折射率分别如下

选择氮化硅的话,与铌酸锂更接近。

氮化硅的劣势,薄脊,很难控制光场,厚脊型,需要大马士革工艺,也就是镶嵌工艺来控制氮化硅的应力。镶嵌型的大马士革工艺,侧壁粗糙平滑处理,是对氧化硅刻蚀的凹槽做“退火”,光滑后填充氮化硅

填充氮化硅之后在覆盖氧化硅,然后CMP表面研磨平整后键合铌酸锂薄膜。

也可以用薄的其他氧化物,比如氧化铝,做铌酸锂键合层。

还有一部分学术研究用BCB树脂做黏合层,可以快速成型,但长期可靠性不如用氧化硅或者氧化铝更好一些。