Y8T314 硅与InP“微转印”异质集成工艺

昨天聊的是硅光集成议题,其中有48页PPT聊硅光异质集成InP激光器,60页PPT是外置独立激光器与硅光芯片的组装方式,其中包括Flip Chip倒装焊工艺。

后来有个留言,问Micro transfer printing 异质集成工艺,今天画几个图把工艺流程再解释一下。

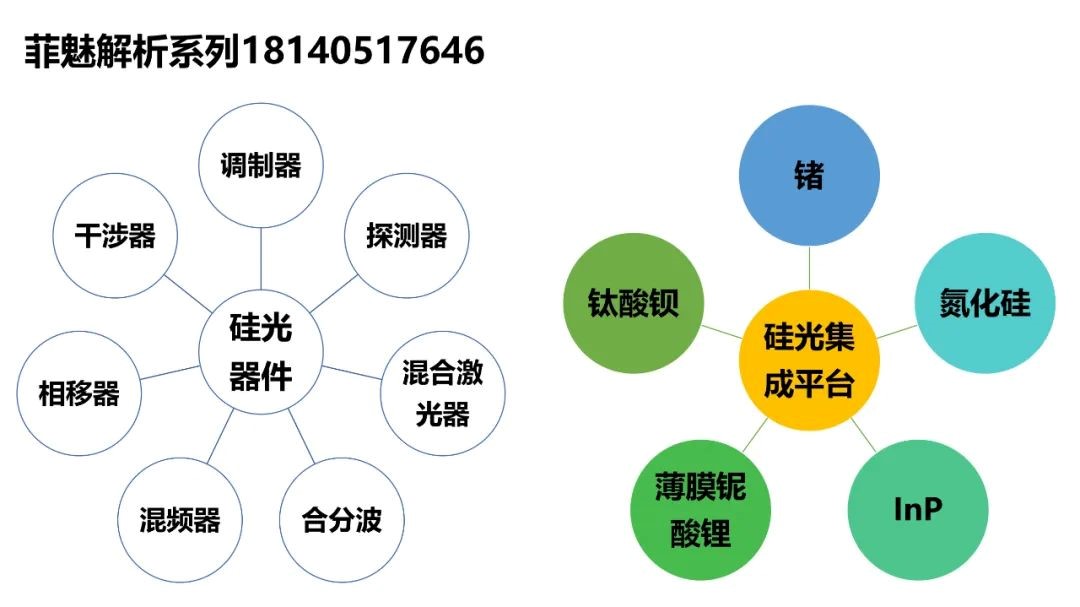

先说硅光和InP异质集成,硅不发光,而满足光纤通信波段的目前仅有InP体系的这个选择,把硅光和InP做异质集成是很多人的想法。主要有三种方法,亲水键合,直接生长和BCB旋涂黏结。

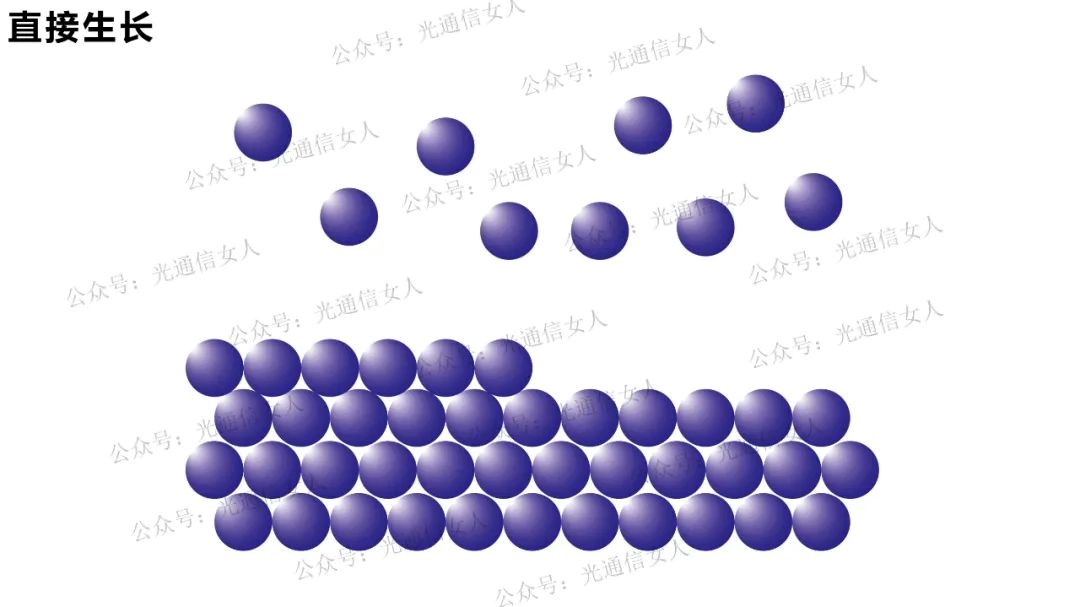

直接生长,以前很难,目前有很大的突破

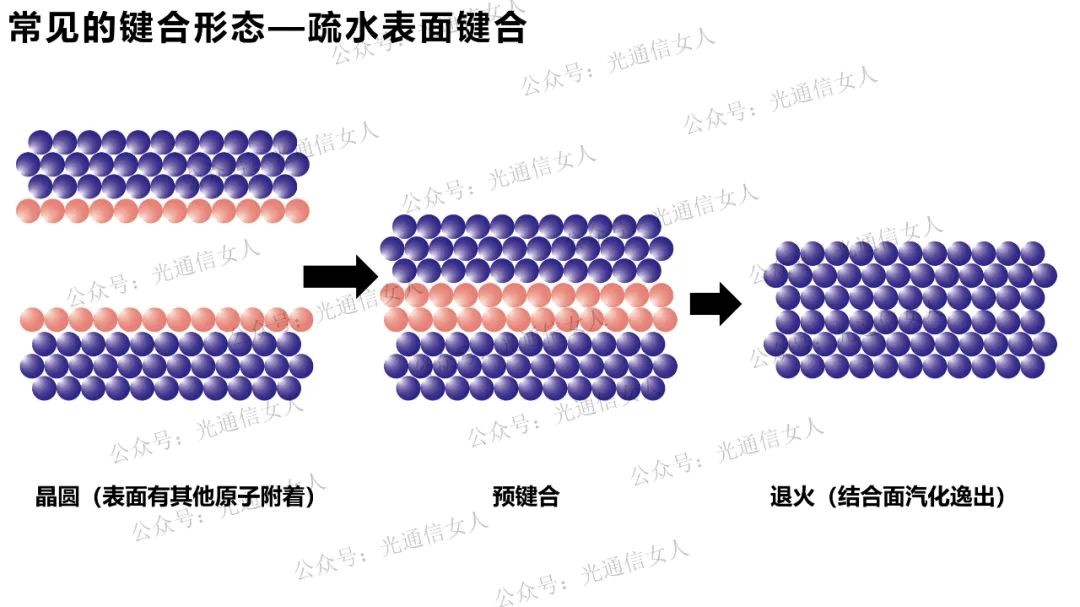

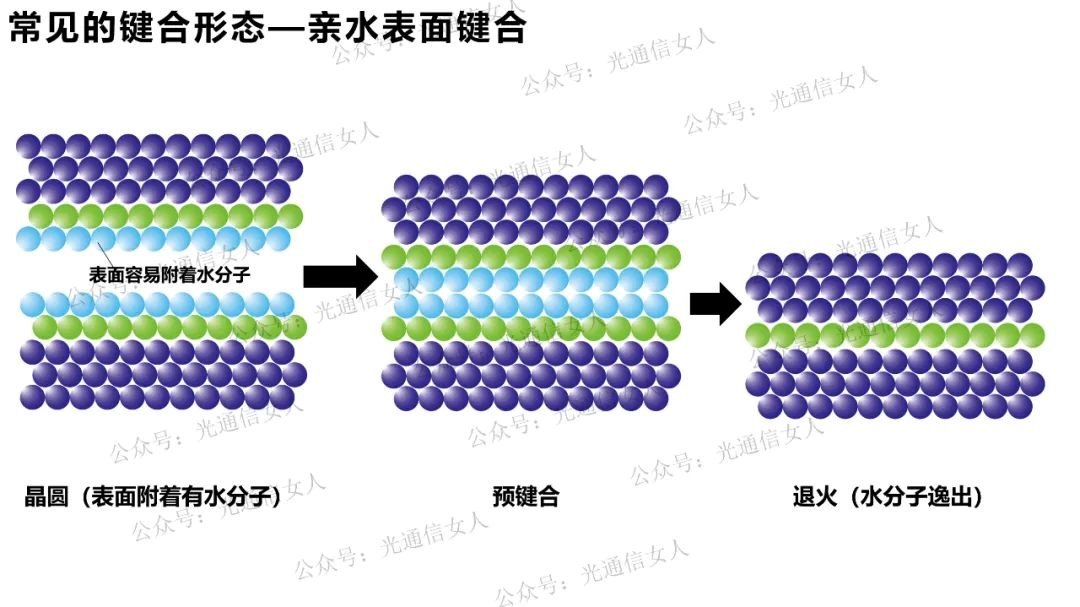

用亲水面键合,是产业化的主要工艺,也就是北美很多厂家的选择,放弃了直接键合、疏水键合,选择相对适合的亲水面键合,之前写过很多如何释放亲水面的水汽,让水汽逸出后,提高键合结合力。(如2021合集下398页)

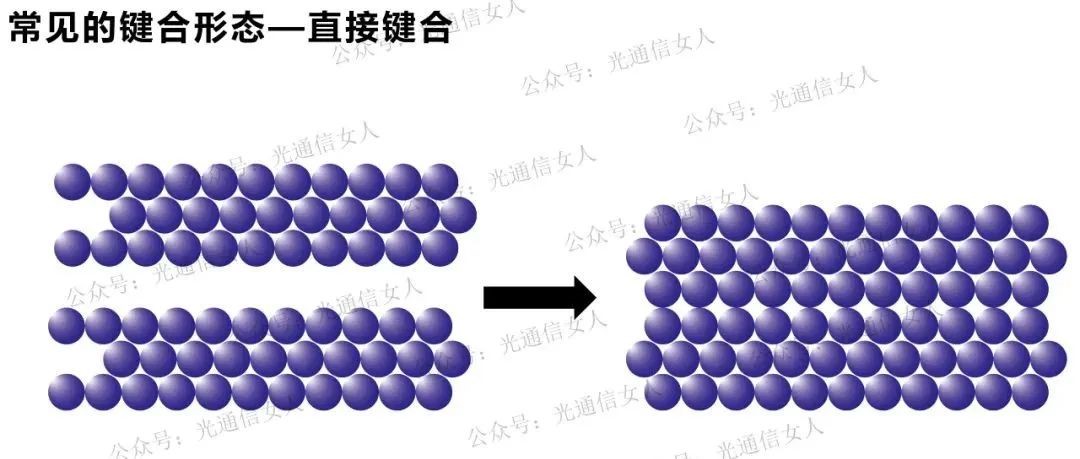

区别一下直接键合、疏水键合和亲水键合

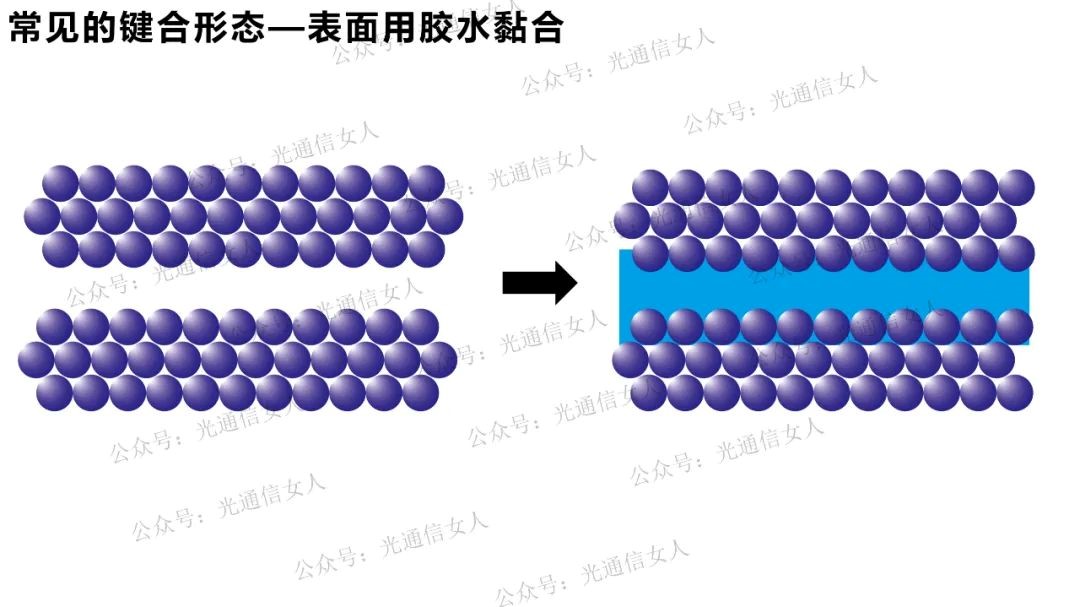

还有一种方式是用胶水黏合,有些人愿意把这个工艺叫做异质集成,但有些人认为不算

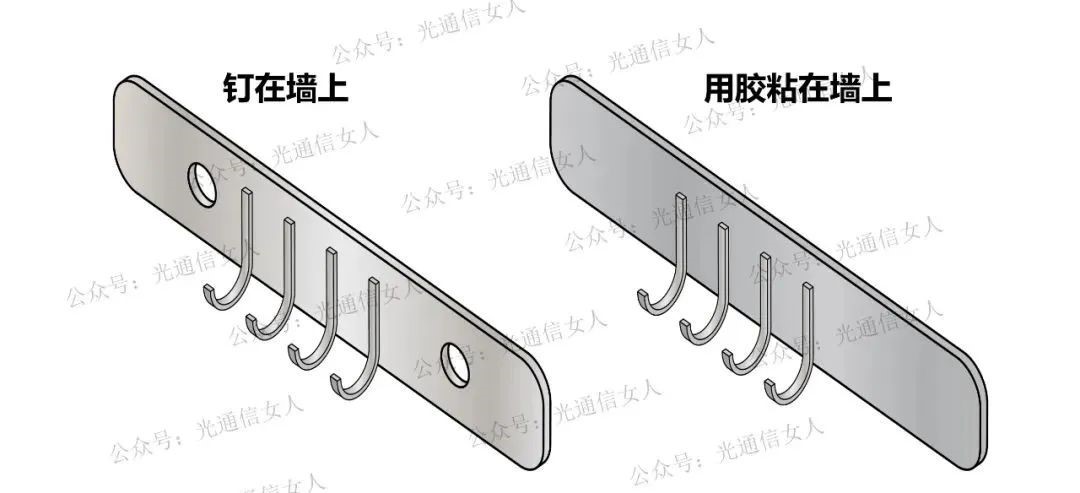

这就像家里装修,把挂钩钉在墙上和粘在墙上,都可以。 粘的这种也不是不能用,就是容易掉。俗称可靠性存疑。

Micro transfer printing微转移,或叫微转印的技术,就是用胶粘的工艺。

先把工艺流程聊一下,再做下一步比较

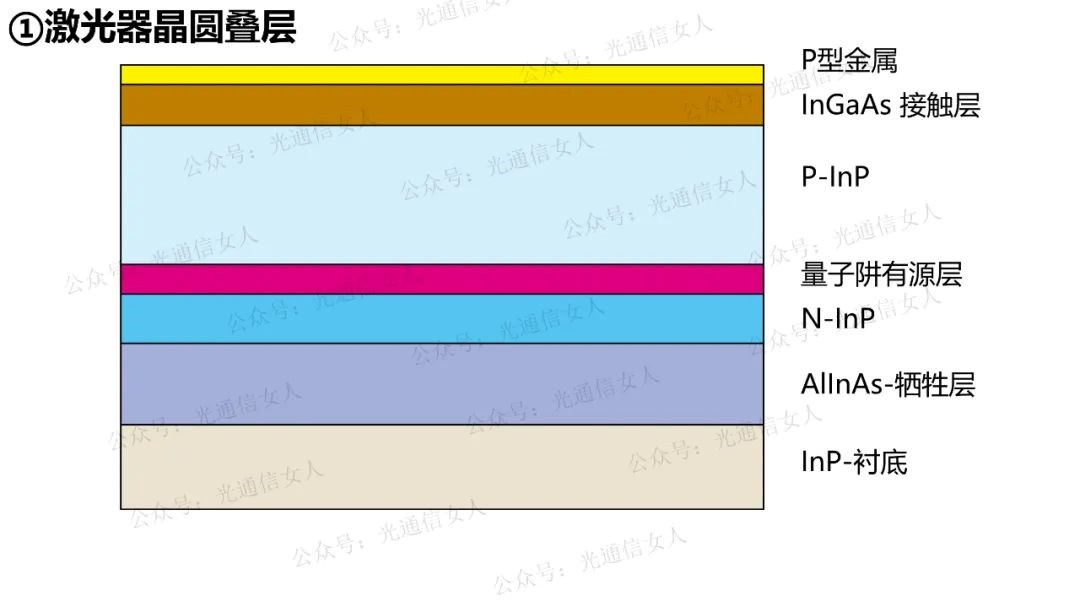

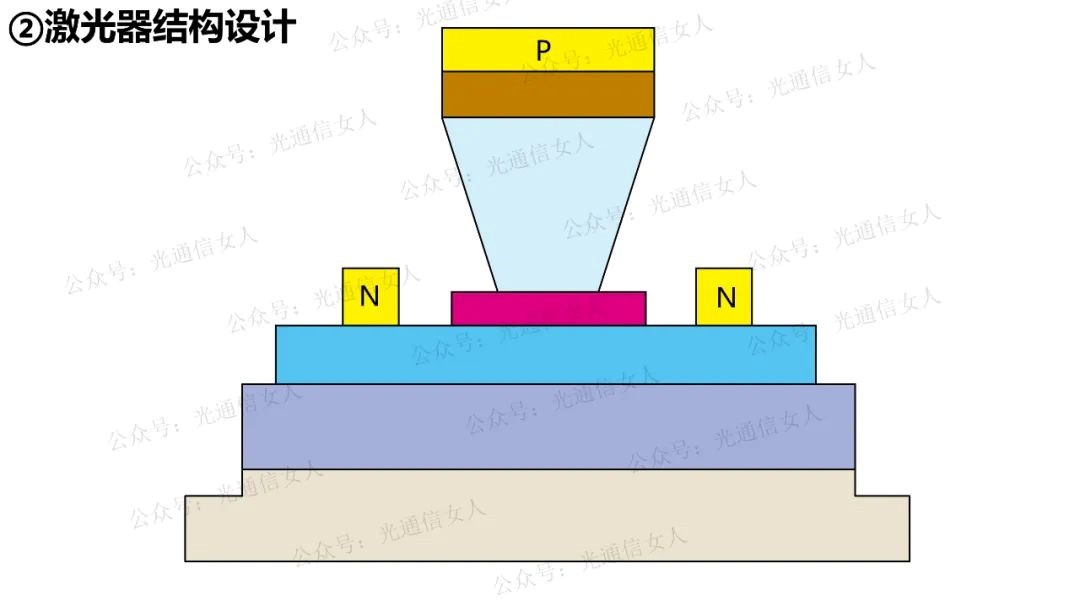

激光器做设计,

之后把激光器做出波导和电极,这都是常规工艺。

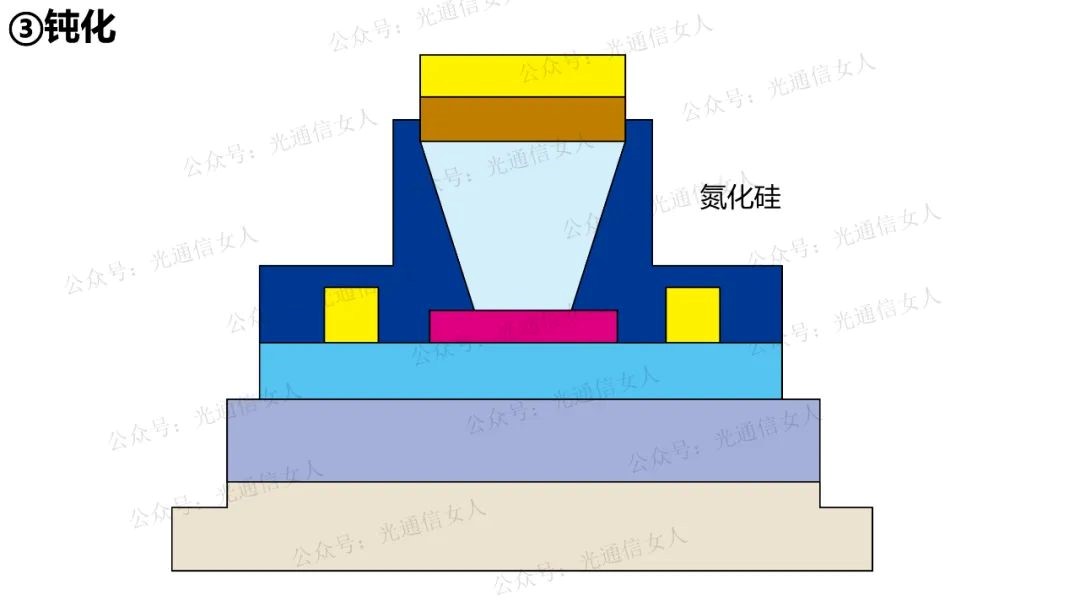

氮化硅做钝化膜

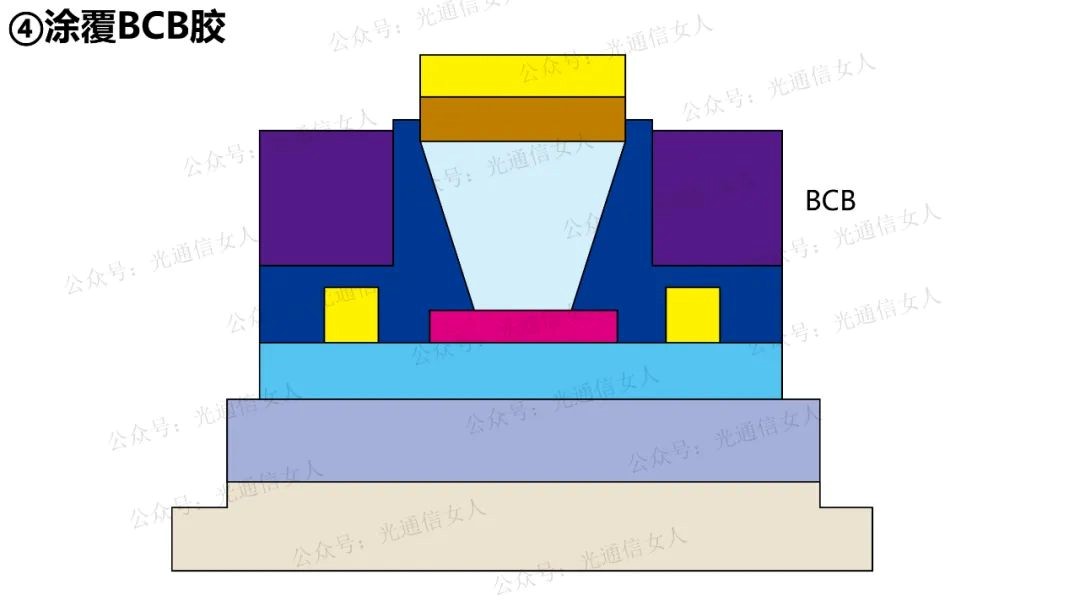

之后先涂覆一层BCB胶

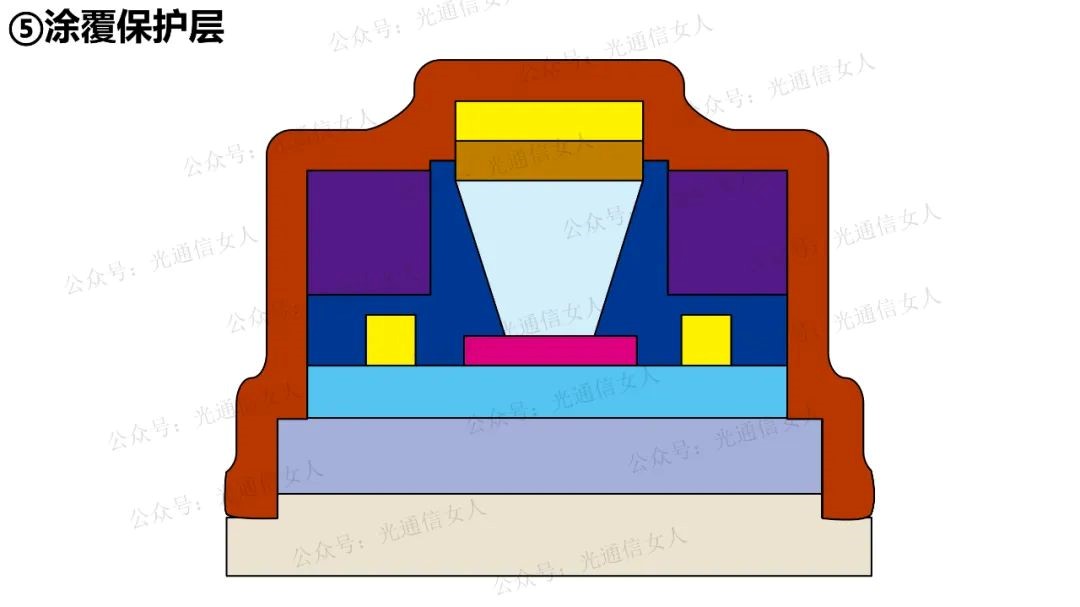

再涂覆保护层,这个回头需要去除的。

去除衬底,这个事情对微转印技术就很重要,需要把转移的器件“悬空”,才能黏住带走芯片。

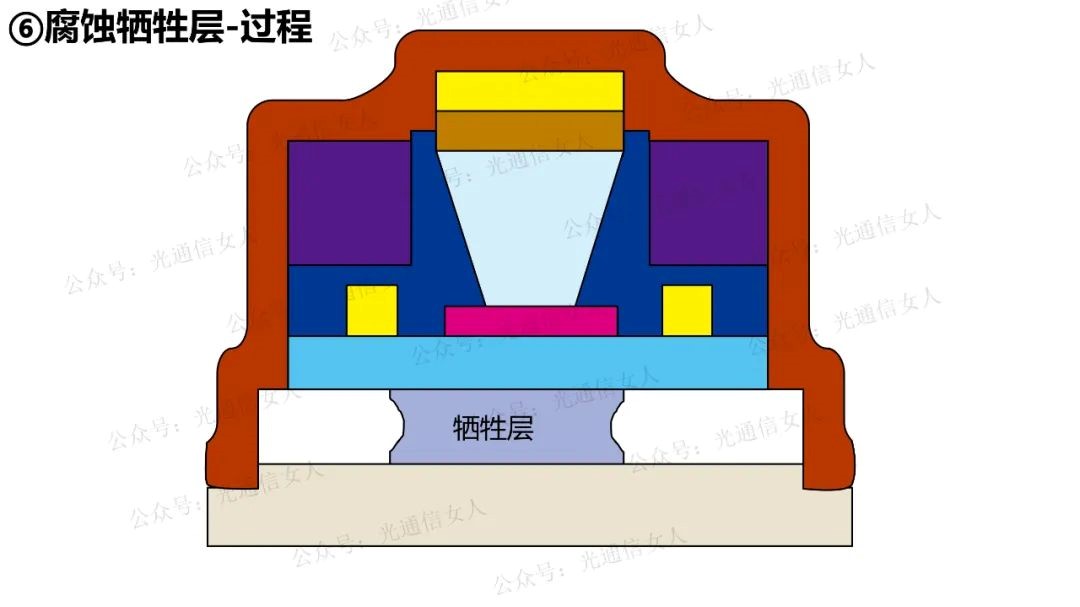

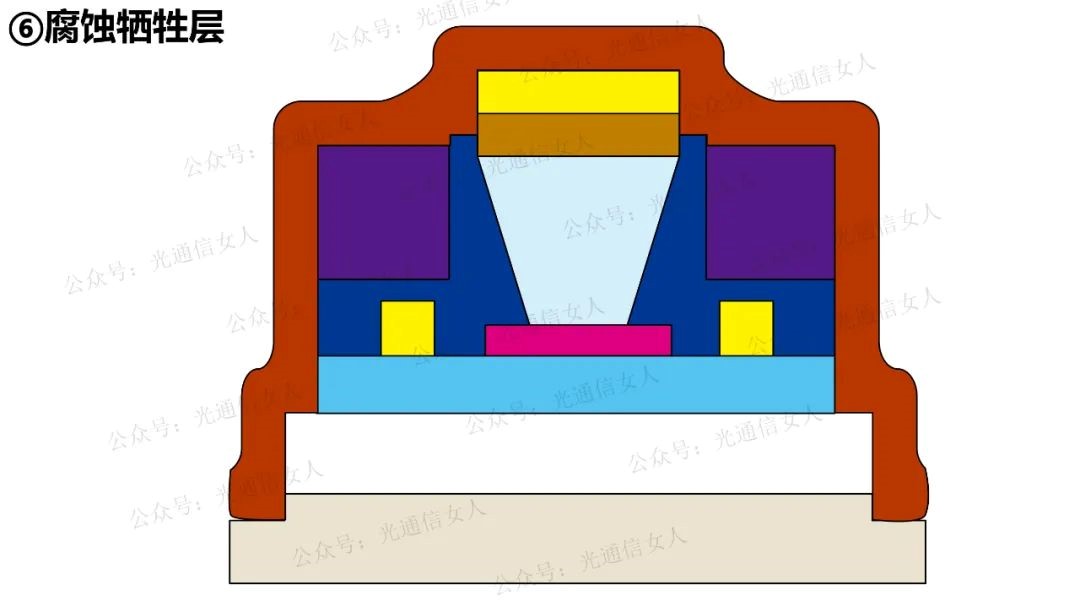

从其他地方凿孔,倒入腐蚀液,把牺牲层给腐蚀掉

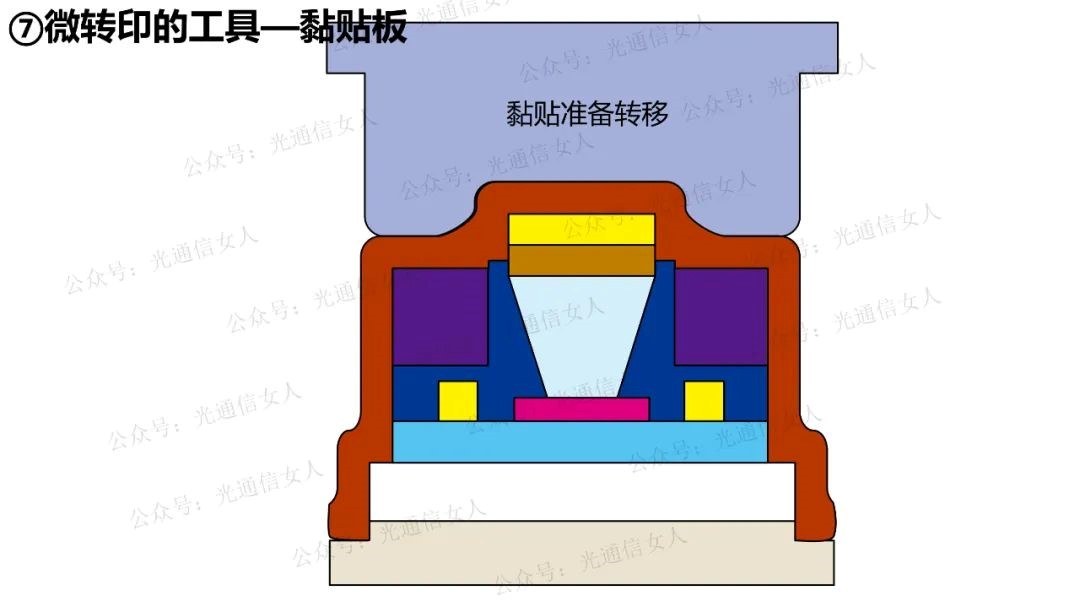

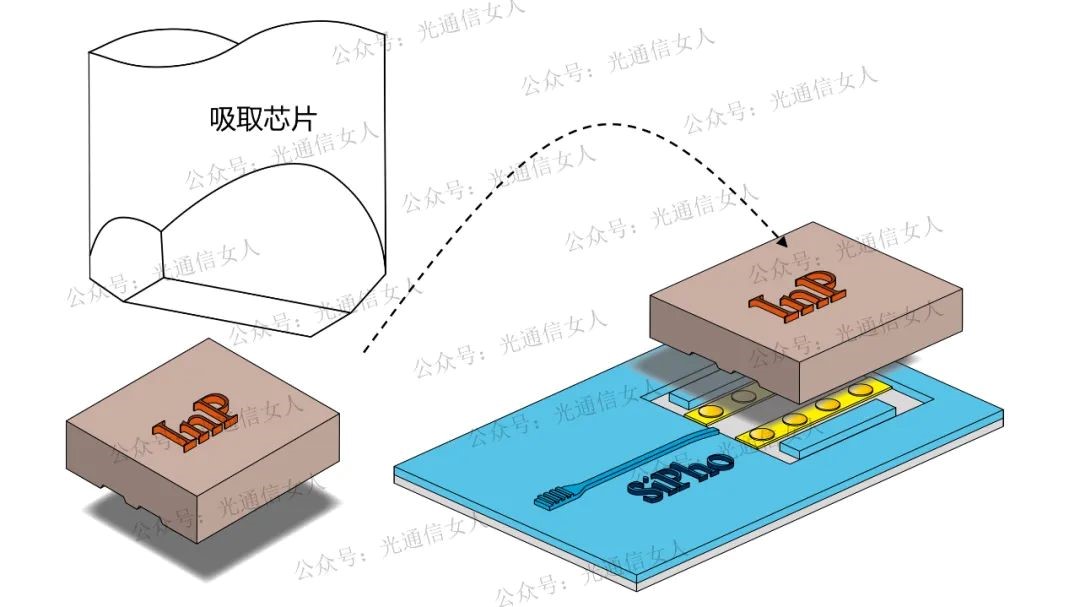

接下来,用一种叫PDMS的弹性凝胶,把芯片黏上准备带走

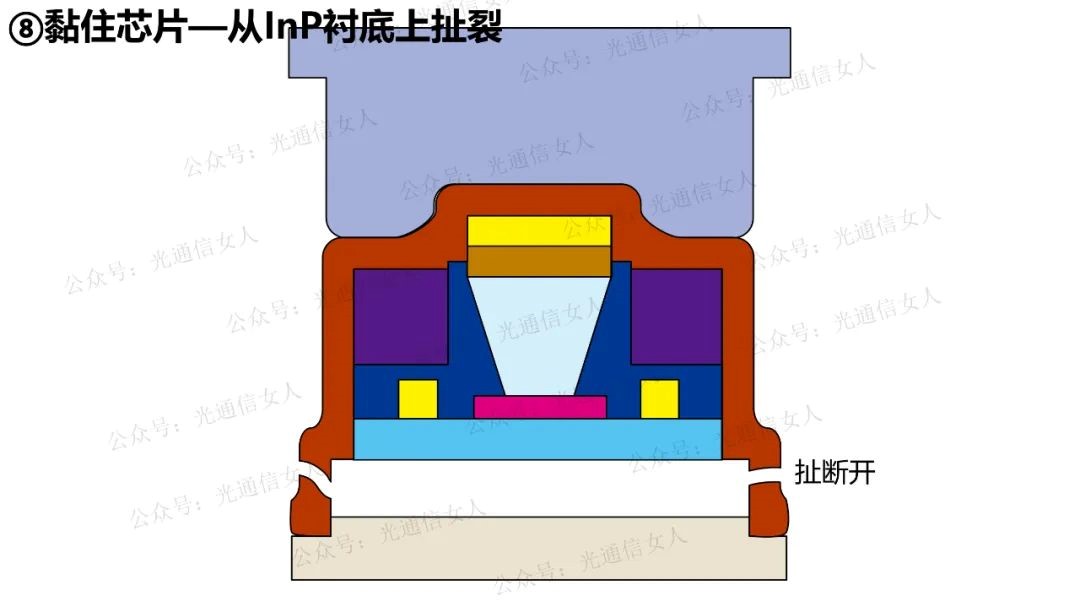

扯裂那个保护层,从悬空位置很小的力,就能带走芯片的功能层,把衬底留下。

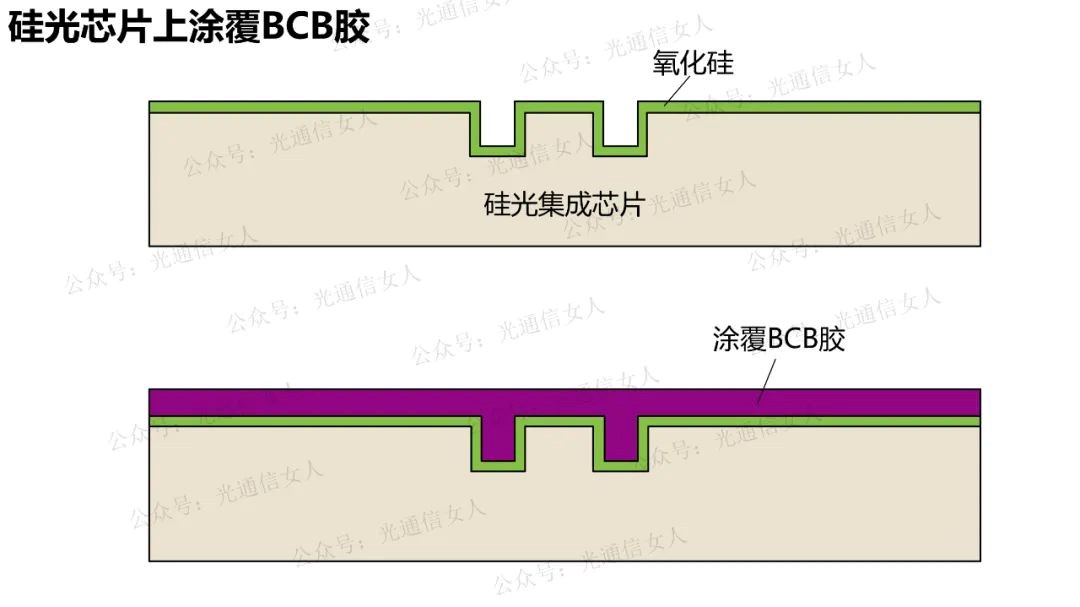

取出咱们的硅光集成芯片,在芯片上旋涂BCB胶水。

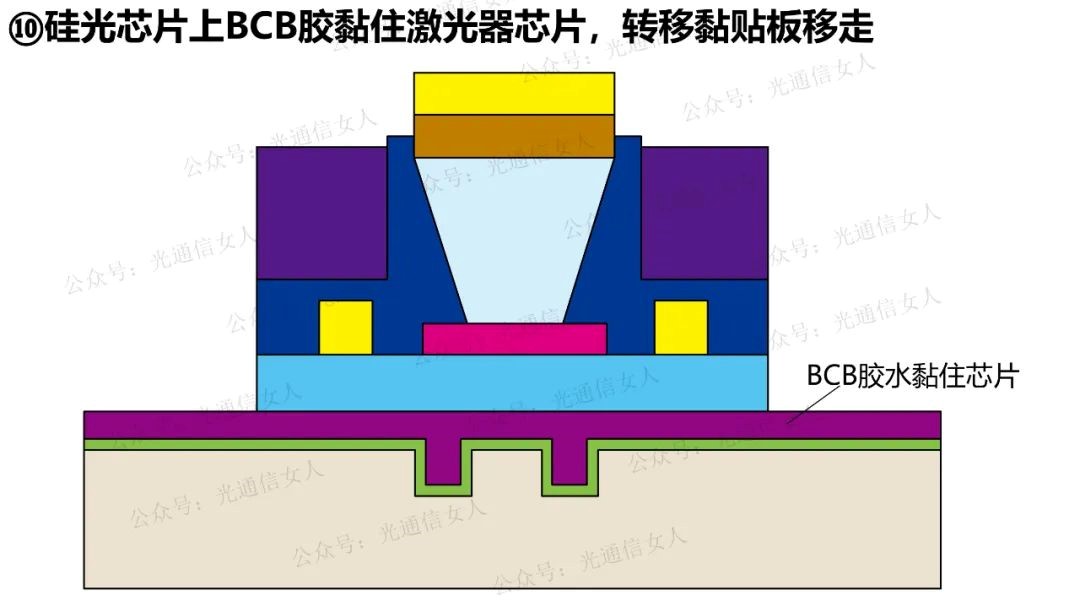

然后把透明凝胶黏过来的激光器芯片再对准后黏到硅光芯片的BCB胶层。

把黏贴板PDMS软凝胶移走,InP激光器芯片被粘在硅光芯片上。

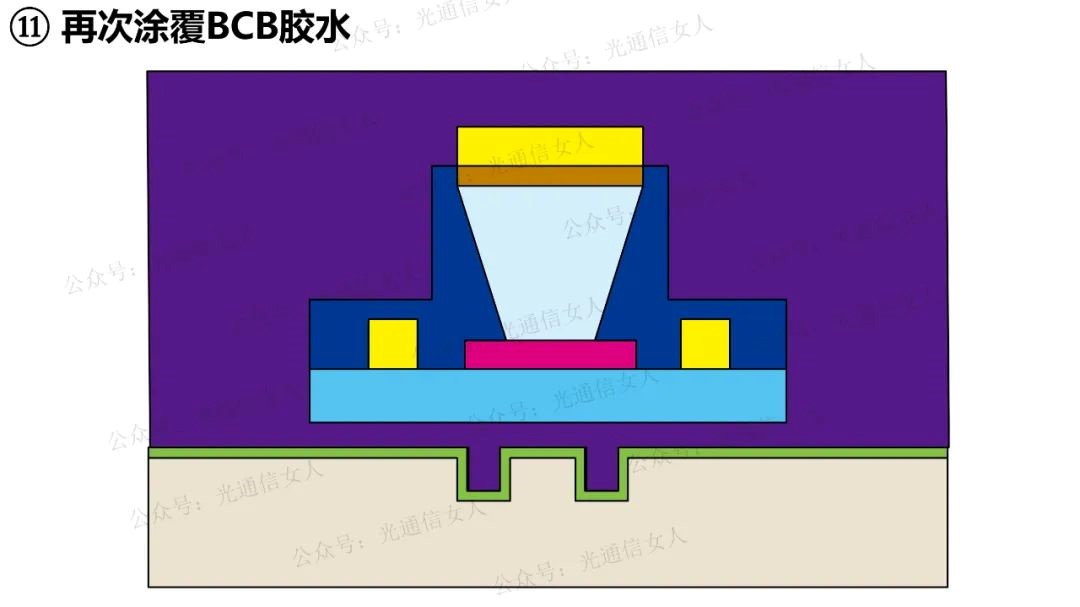

接着,再一次涂胶水

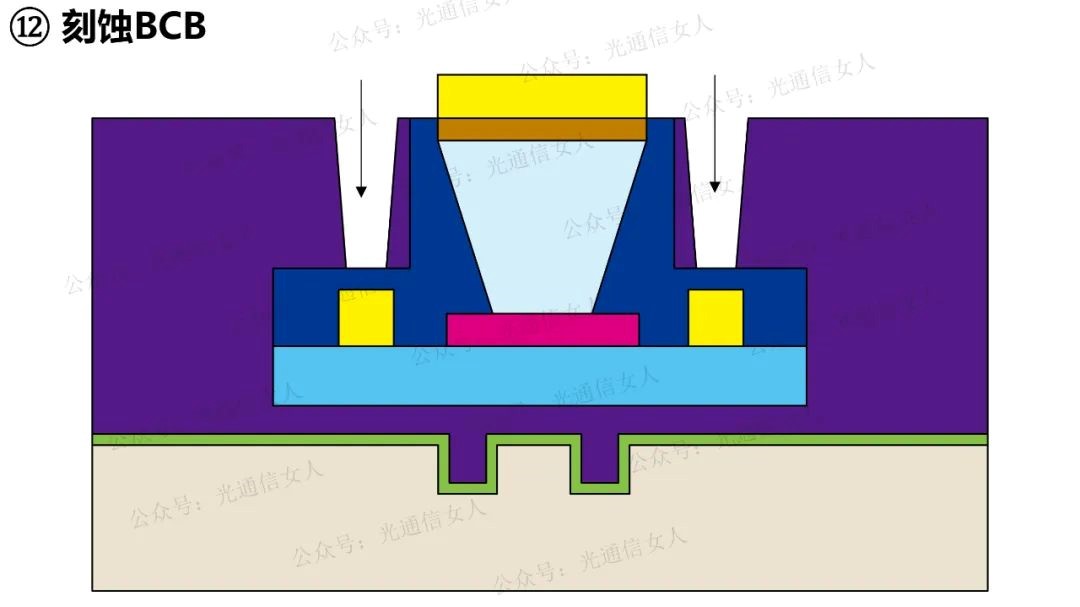

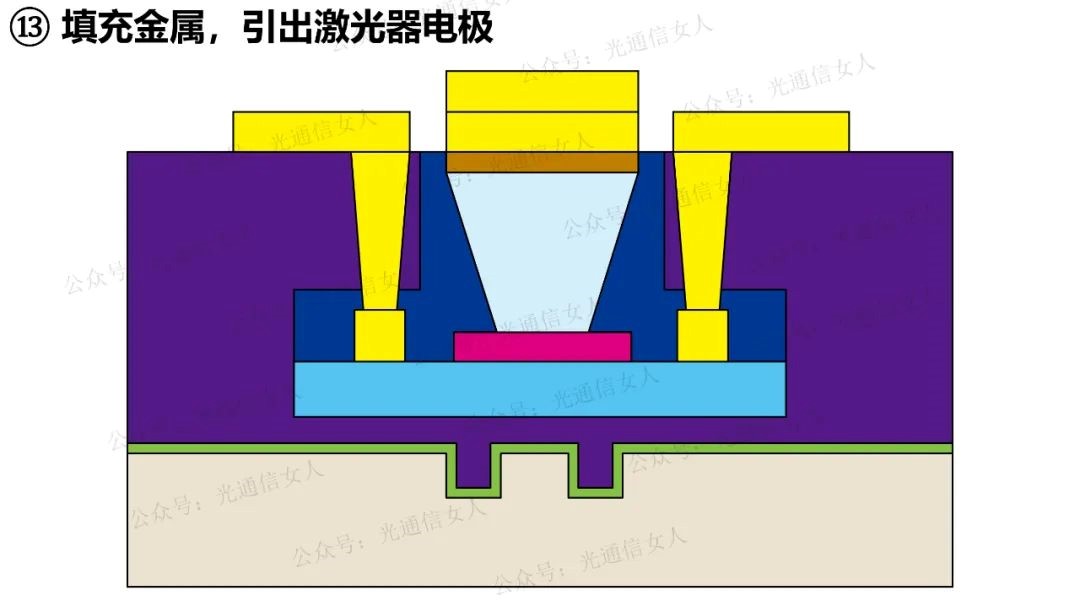

固化,刻蚀BCB,再刻蚀氮化硅层,最后露出电极,之后引出电极。

好了,准备做对比。

这个工艺体系从2014年开始研究,欧洲几个厂一起做。

X-CELEPRINT:做转印设备IMEC:硅光流片平台华为(原Caliopa):硅光芯片设计华为(原CIP):InP激光器设计和制造

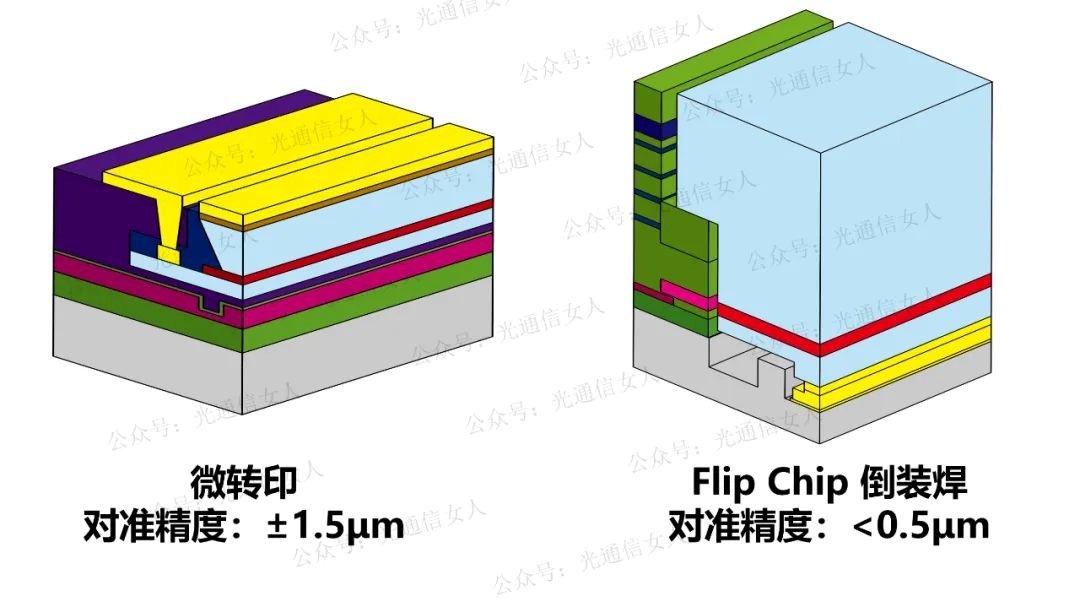

都在IMEC制作,2014年选择微转印工艺,芯片对准精度可达到±1.5μm,这在当时硅光还没有产业化时,算是一种很重要的路线选择。

当走到现如今的2022年,事情发生了变化。

Intel当年选择用亲水面键合,无需做对准,2016年开始量产,2021年底发货量累计700多万颗光模块。

微转印是2014年IMEC参与的硅光平台,咱再来看一下IMEC 2021年底选择了Flip Chip倒装焊工艺,同样的IMEC这俩有啥区别。

首先,芯片都是芯片,常见的芯片组装是用一个吸棒把芯片移动到待组装的位置,这个移动的精度由机器决定。

微转移是用凝胶黏附芯片,然后转移,区别就是可以一次性黏附很多个芯片。虽然转移的精度不能改变,但好在可以低成本。平均一个芯片的转移成本降低了。

相比较而言,对准可以提高耦合效率,这是性能优势。

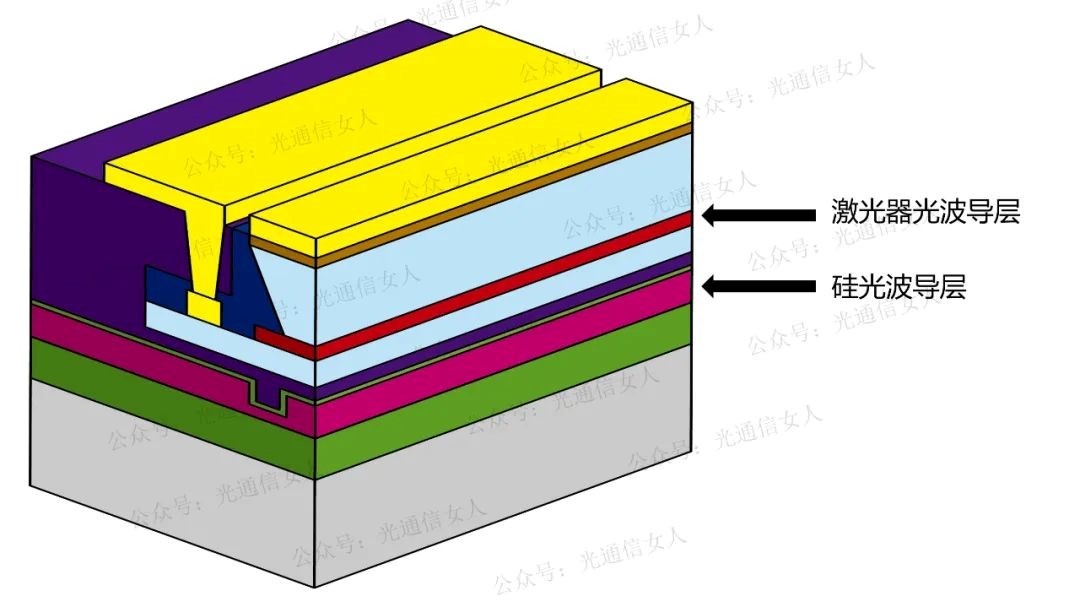

第二个区别是波导层的高度,微转印是两个芯片的“叠加”,激光器的波导层较高,硅光的波导层较低,需要前端做锥形结构,用倏逝波耦合下来。

现在IMEC用的是直接波导对准硅光里边的SSC模斑转换的氮化硅层。氮化硅和硅波导的倏逝波耦合是用光刻工艺实现的,精度非常高。类似Intel也是光刻实现的高精度控制。

回到微转印的倏逝波耦合,精度±1500nm,压力就很大,在Y8T287看到过这个数字,倏逝波耦合的话对准精度要小于300nm才行,因为硅波导的宽度小于500nm

这也是为什么微转印这个联盟一直说“The micron-scale accuracy of the transfer printing tool imposes a limit on the alignment tolerance of the adiabatic taper structure” ,简单理解就是微转印的公差很大,而倏逝波耦合方式的要求公差很小,二者很难直接实现对准,需要设计上迁就工艺容差,改流程。

当然,这最起码还能改。

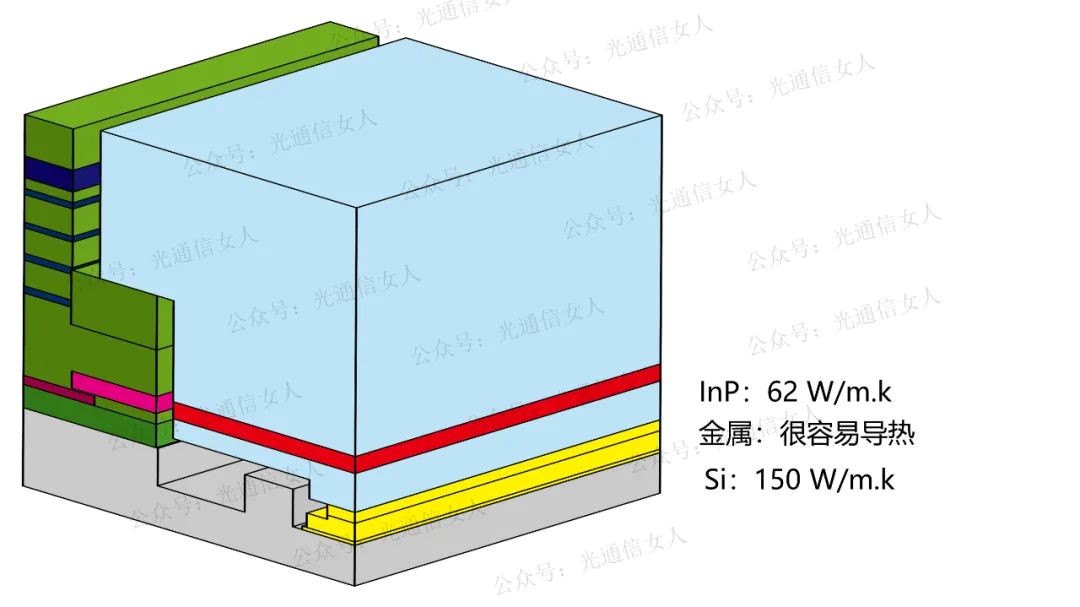

还有一个区别,在于散热,InP激光器的电光效率在5-25%之间。废热很大,对散热要求很高。

先看IMEC 现在的散热途径,从顶部到底部全部是散热路径,从InP到金属再到硅衬底,热导率挺高。上下方同时可做散热面。

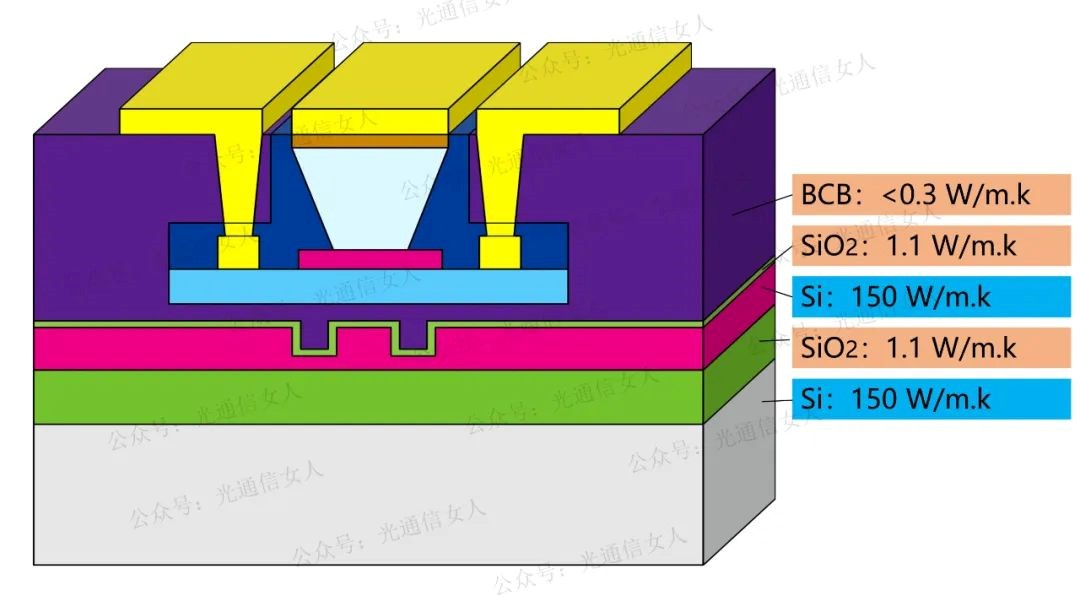

再看微转印的散热路径,无法从硅那里走,BCB胶、氧化硅,都不导热,这些材料紧紧包住激光器。

激光器的热量只能在上方从金属线上往外导出,那么需要在激光器上方放置散热材料。这还没看到他们如何解决。

今年的12月3号、17号、24号和31号,还有一个整期的光模块技术解析,分8段,每段3小时。

包括光模块发展趋势和市场占比,可靠性,高速芯片的组装工艺,激光器/探测器/调制器的芯片原理,硅光集成工艺体系。

可详询我同事18140517646