Y8T342 光器件封装中的“形变”控制

在聊咱们光模块中的光器件封装时,一方面我们分类来解释,发射端如何如何,接收端如何如何,不同类型的光学器件大约的工艺路线是什么。另一方面大家聊的比较少,就是从封装材料来解释。

咱们大概分几个小章节,说一说封装的材料。

说起材料,

就是几个特点,光学特性以及产品应用时的光学特性的长期稳定性。

光学特性,选什么材料的透镜啊、波导啊,光学的反射啊,损耗啊,耦合效率啊。

光学特性的稳定性,就是光模块在不同的温度下/应力下/时间下,光学性能保持在某个范围内,不要变化太大,以不影响光模块的功能为最终目标。也就是今天要聊的内容。

电学特性,高频损耗、高频信号反射,阻抗,趋肤效应,时延...., 与各种材料的选型,导体、半导体和绝缘体,导体中各材料的迁移,扩散,应力,粗糙度....,高频电信号的回流,引脚布局等等,绝缘体的介电常数。 电极的集总结构,行波结构,分段设计,等等。

热学特性

导热路径、能力与材料选型

热学与光学特性的互相影响,比如激光器、APD、硅光等芯片的温度敏感性

热学与力学的互相影响,热膨胀系数与内应力,机械位移,且由于位移产生的光学稳定性的影响。

热学与电学特性的影响,比如导电材料在高温下的离子迁移性....

总的来说,就是光机电的综合考虑

今天主要说的是形变与位移,

一:光学性能的长期保持,对于形变的要求非常苛刻,比电学要更苛刻。

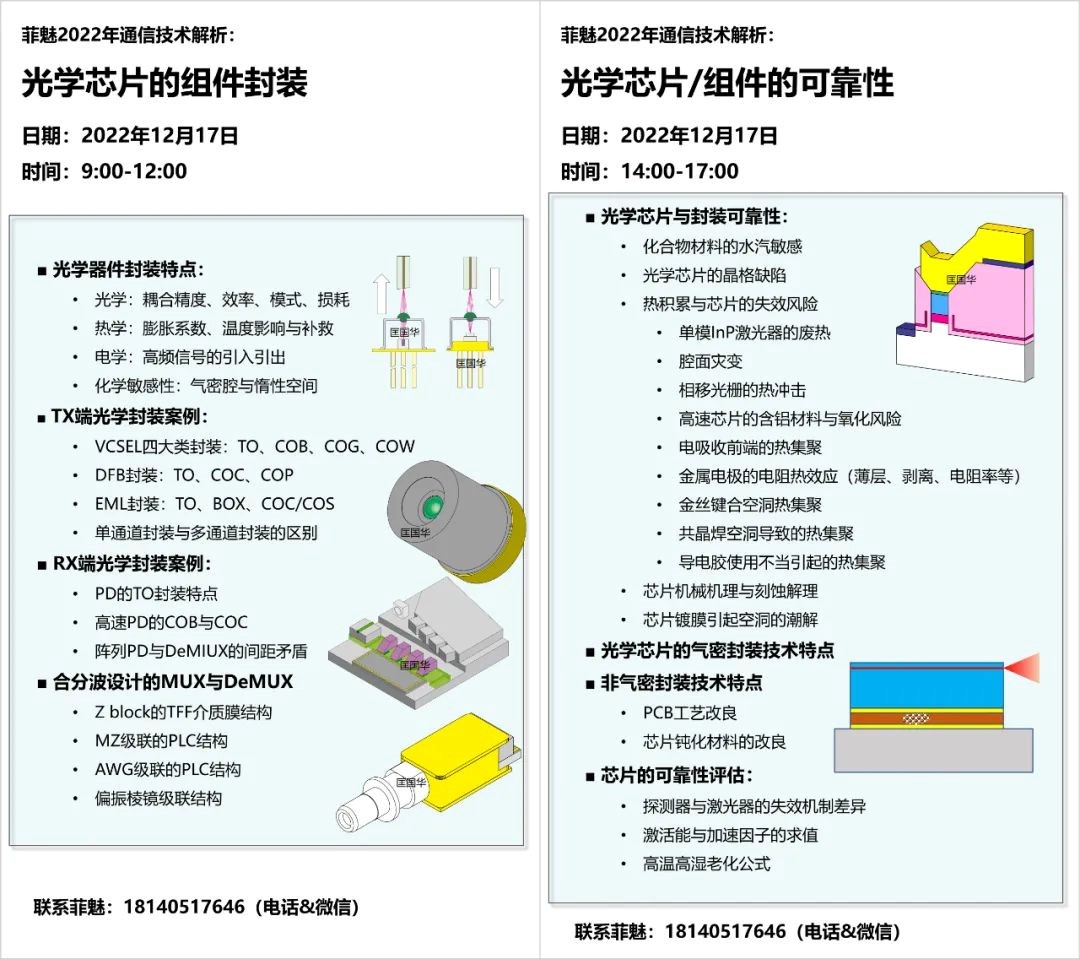

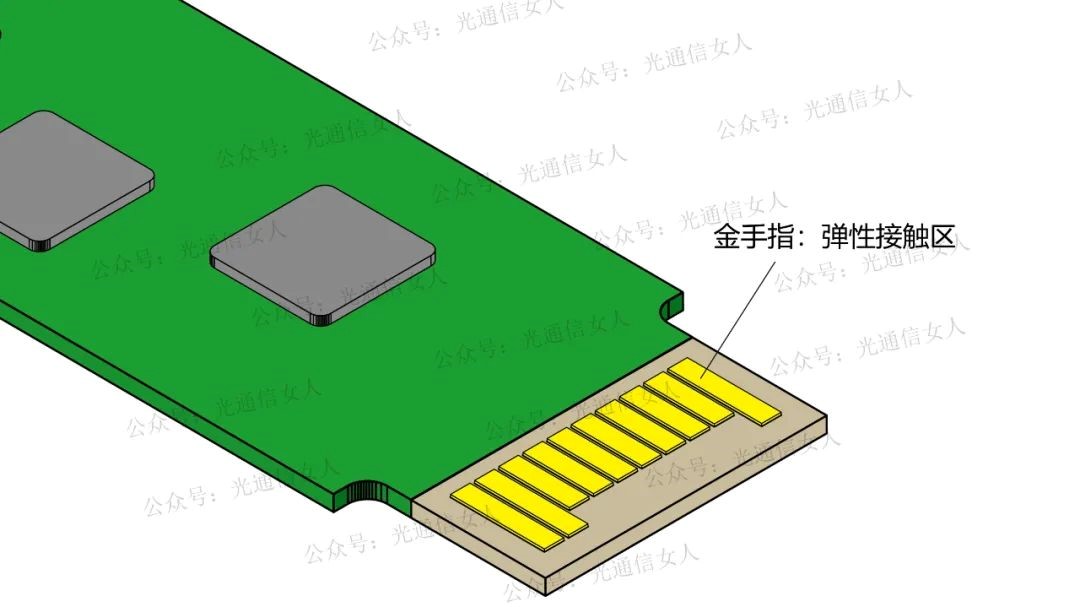

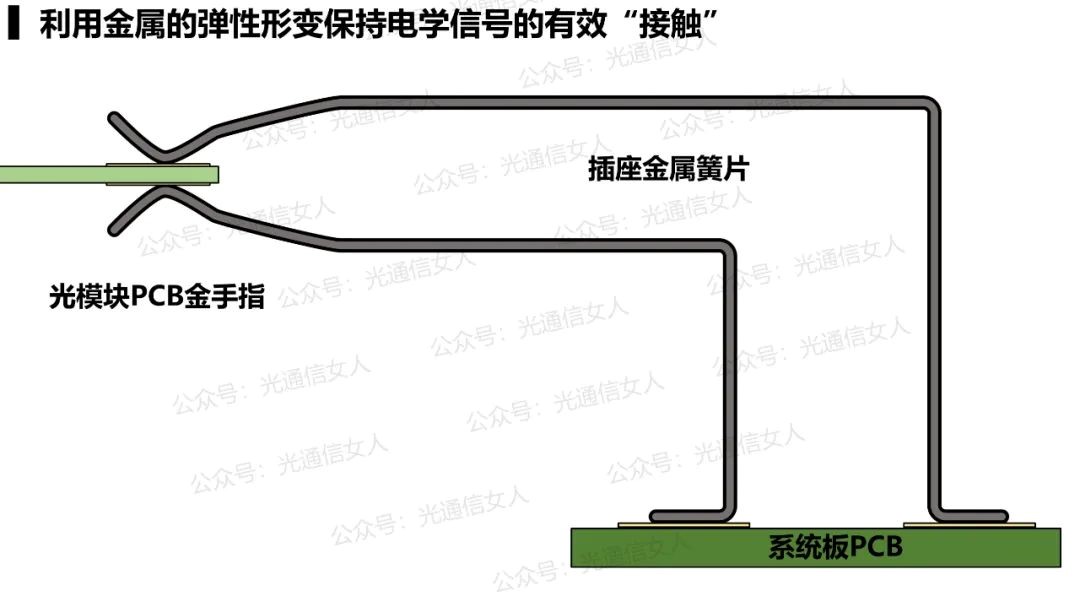

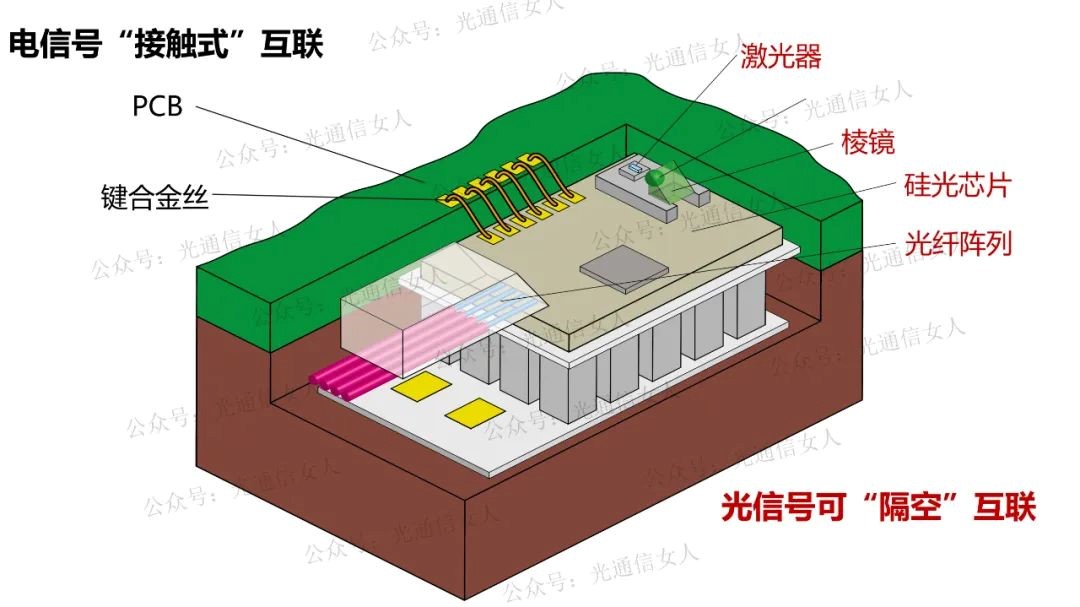

以昨天画的图为例,在咱们光模块这个特定领域里,电学信号的互联是依靠接触来实现的,

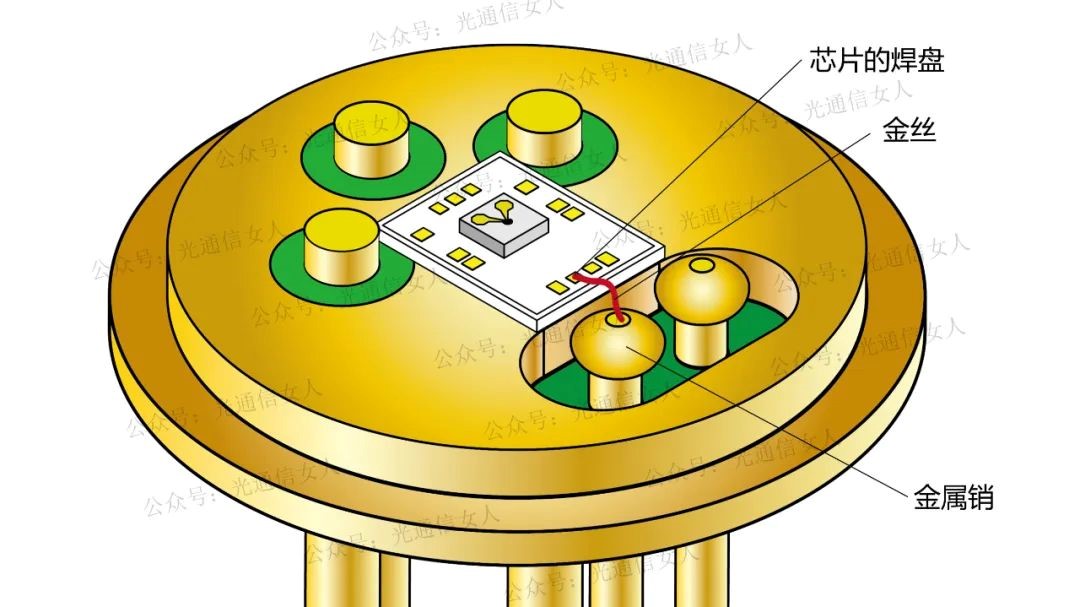

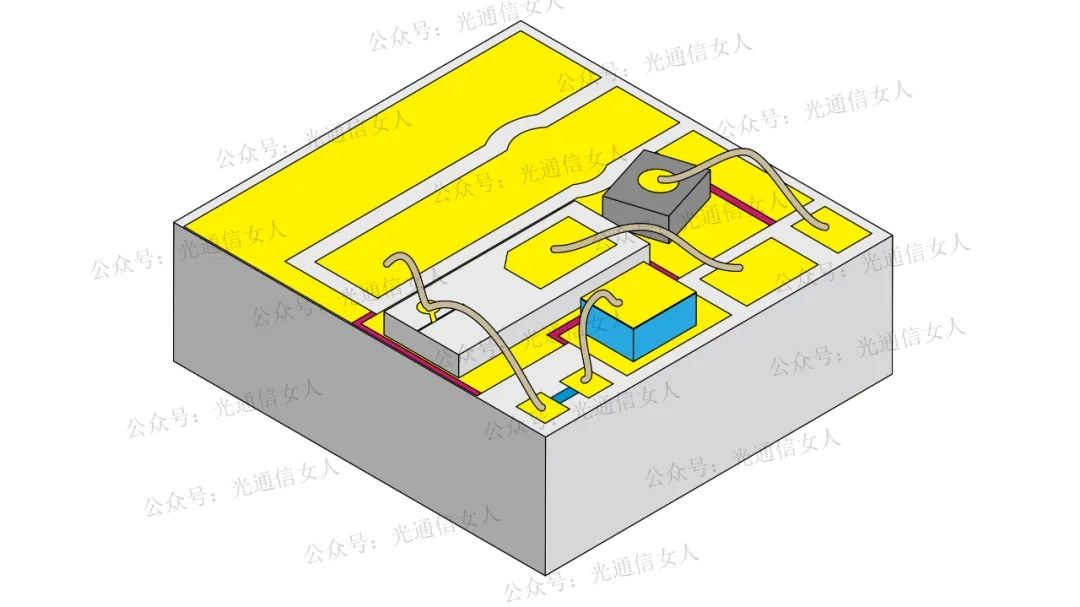

再比如激光器的焊接,有正面焊接,有倒装焊(也就是Flip chip),都有焊料存在的。目的是建立有效的物理连接,保持电信号通畅。

导电的路径最最常用的就是各种金属,金银铜等。金属除了电学的导电能力外,从力学上考虑,金属有很好的形变能力

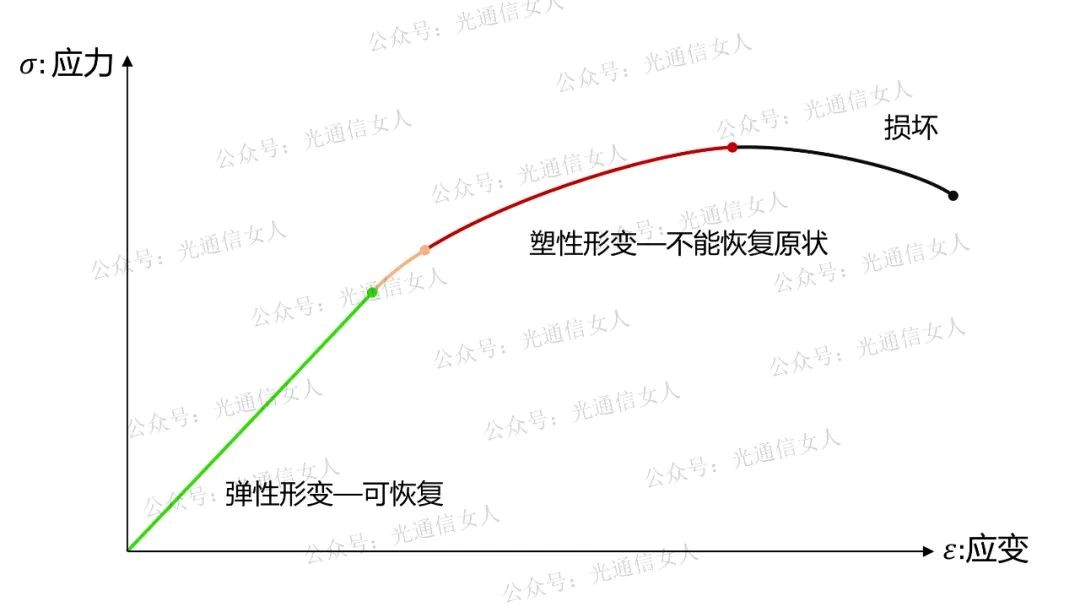

金属的这个曲线,弹性形变区,和塑性形变区,都可以让电信号依然在工作。只要不断裂,就能工作。

金手指利用弹性接触,来实现热插拔且电信号互联。

比如金丝,就可以有很多的弧度,变形不怕。

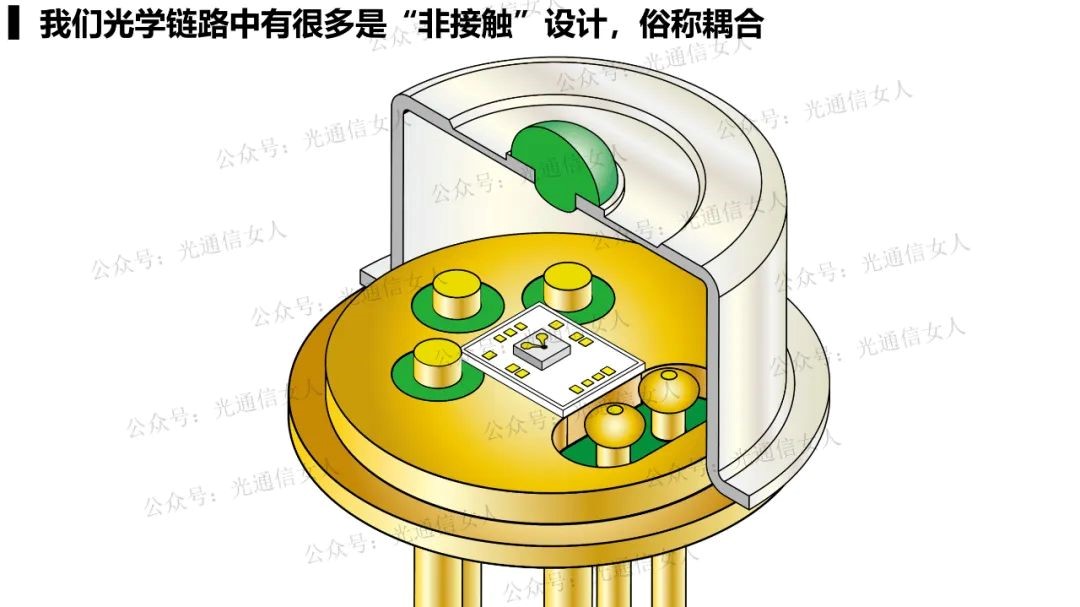

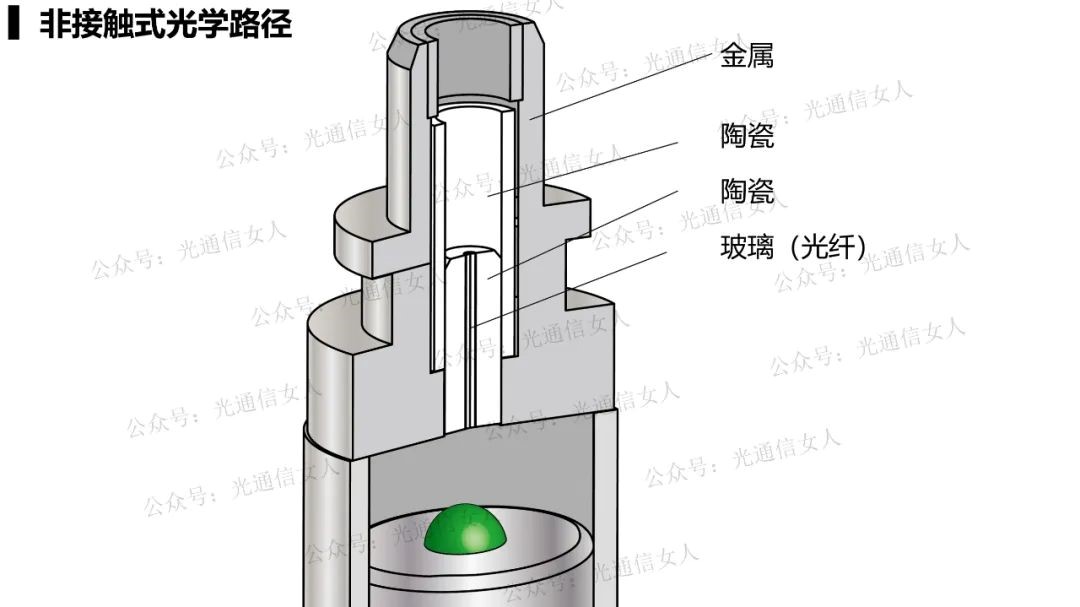

但是,咱们光学的封装,光学路径的变化,绝大多数的封装中存在一段或多段的“非接触”式 耦合现象。

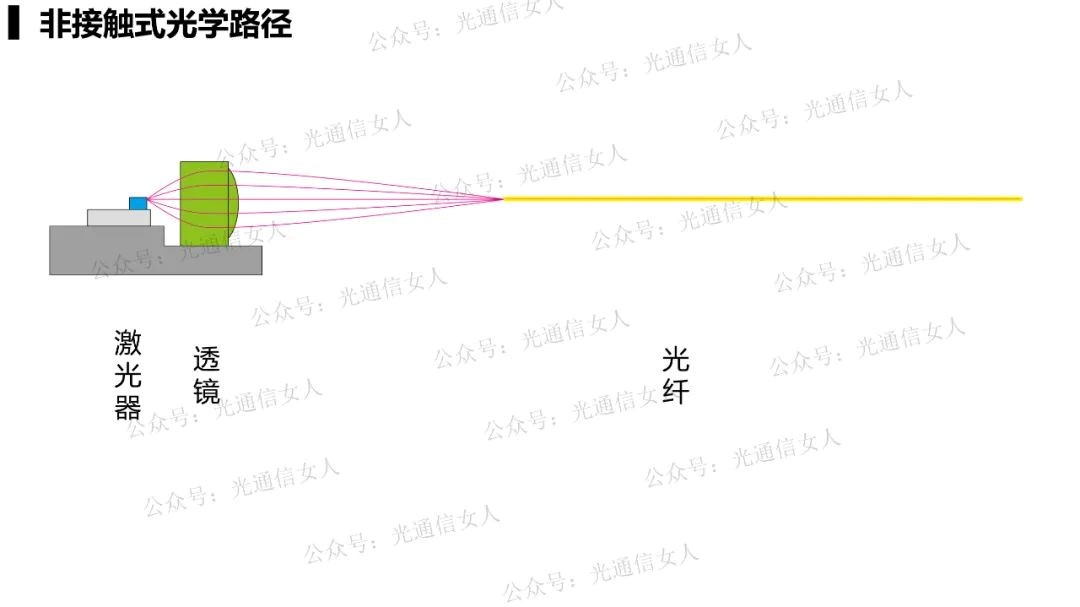

非接触的尴尬在哪里?比如激光器、透镜和光纤,要建立光学耦合路径

我们透镜的焦点要控制到光纤的纤芯位置,才能建立有效连接。

光纤,分成单模和多模,多模的纤芯略大一些,这是相对论,只是略比单模大一些,允许一定的变化,也仅仅就是±20μm,而已。

单模的纤芯很小,直径4-11μm之间,常规的652光纤是8-9μm,用于硅光耦合的小模场直径光纤大约在3-5μm直径,用于DWDM的654光纤,比652光纤的模场直径大一些。

按照最大市场量的652光纤而言,允许的位移容差±4μm左右。

硅光的耦合位移容差,则需要控制在<1μm,部分厂家需要Z轴<0.1μm

而能引起位移的,材料的弹性形变,塑性形变,蠕变,热膨胀等。

这就是光学耦合的压力所在。

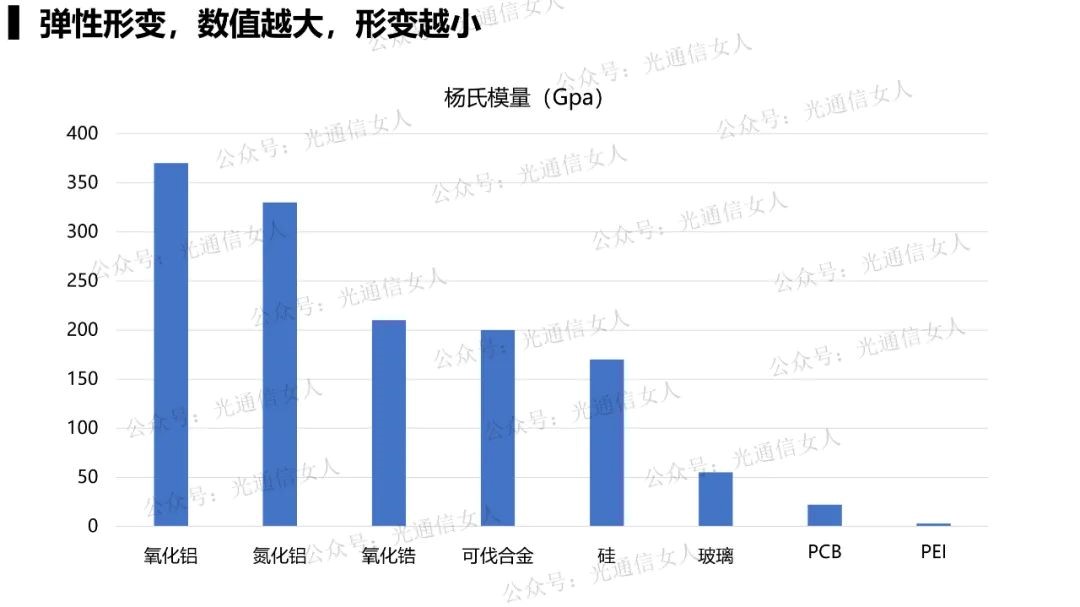

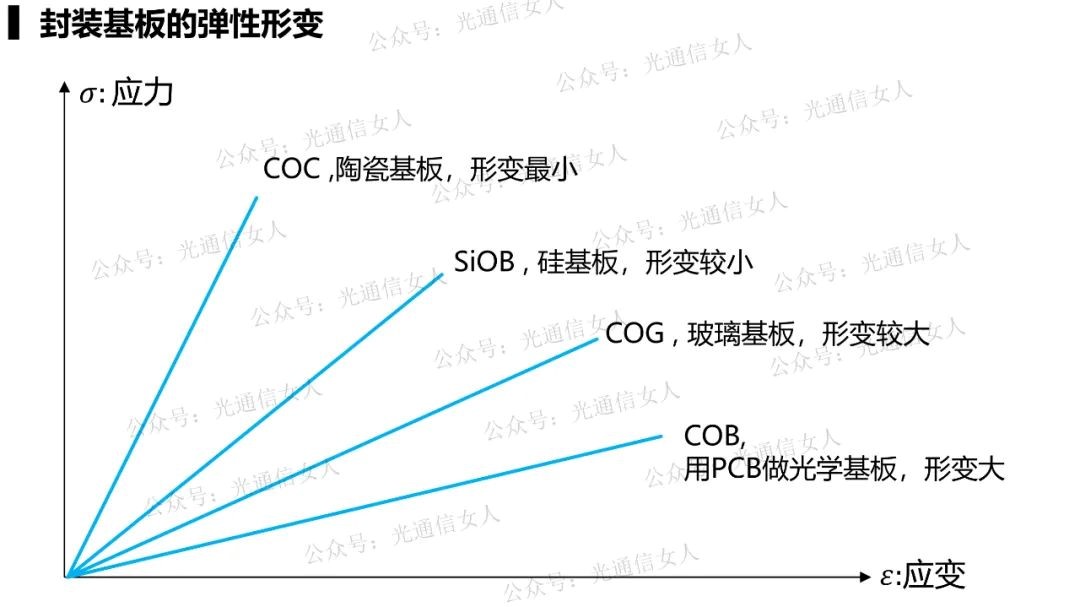

二:弹性形变

2.1 不需要位移的,就降低弹性形变

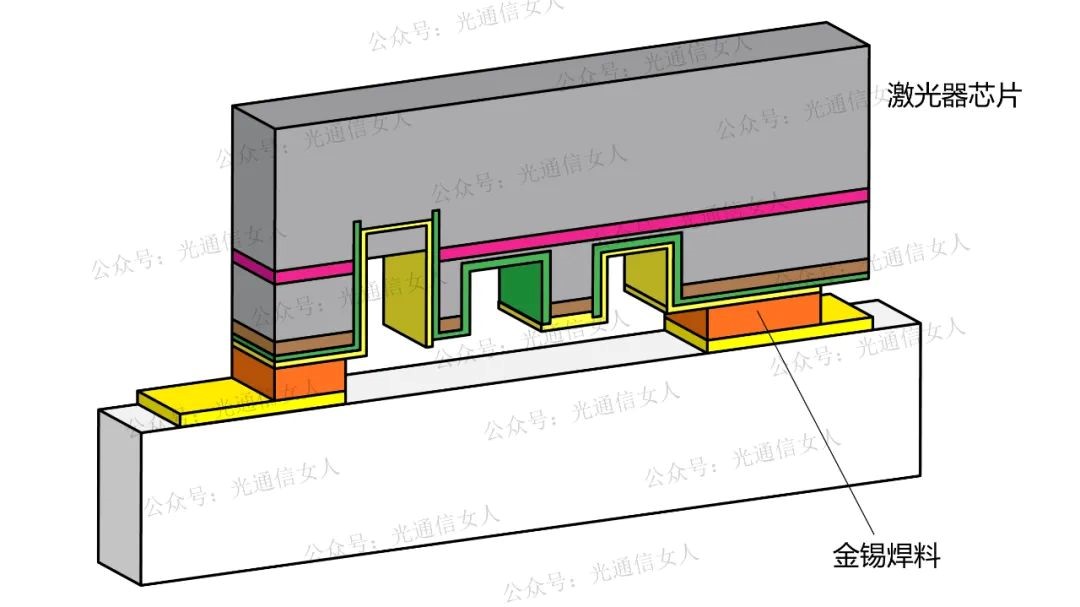

对于大多数光学封装来说,我们并不希望它存在弹性形变,所以我们很多光学封装基板,选择陶瓷基板,是吧。

但是,一旦涉及到产品,就有成本压力,这时候其实是需要权衡性价比的。

当在不希望形变的过程里,我们其实也能接受略微的形变,只要控制在一个范围内,就算不影响性能,这样可以降低成本,或者用来迁就其他特性,比如可靠性啊,比如电学特性啊等等。

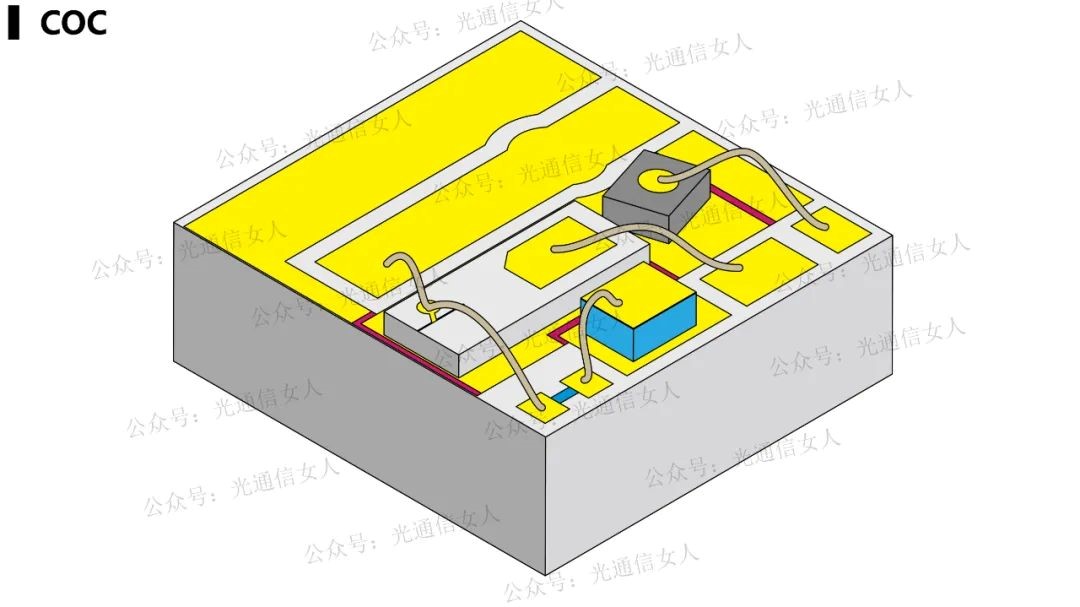

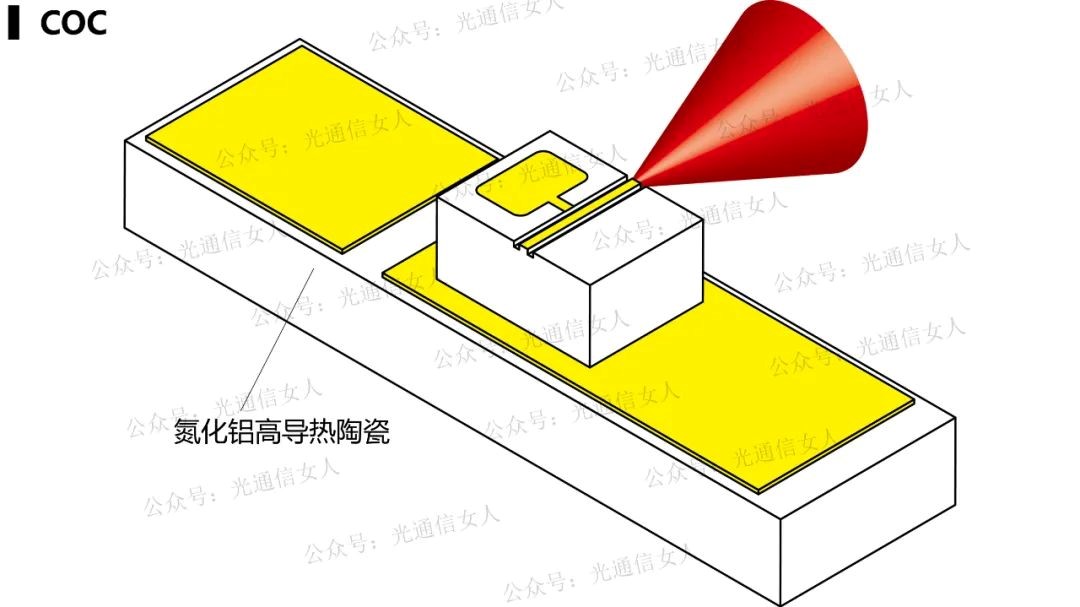

常见的COC封装基板,用陶瓷基板,在力学上考虑的就是形变小,在热学上还需要考虑热膨胀系数和导热性,在电学上还需要考虑介电常数....,这么梳理下来,符合咱要求的就不多了,热量高的,选择氮化铝陶瓷,热量低的或者无热量的,可选择氧化铝陶瓷。

DML的COC,等等

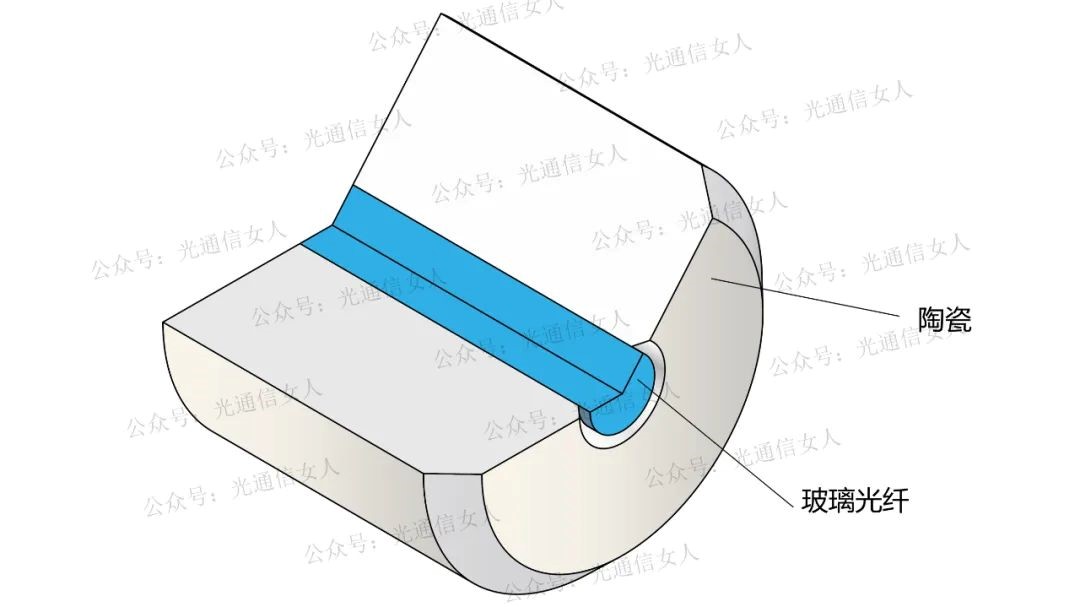

比如光纤这种玻璃丝,弹性形变比较大,好处就是光纤允许咱们弯曲,坏处就是保持不住形状,没有办法,需要陶瓷插芯,陶瓷套筒这种刚性材料来帮助光纤稳定住。

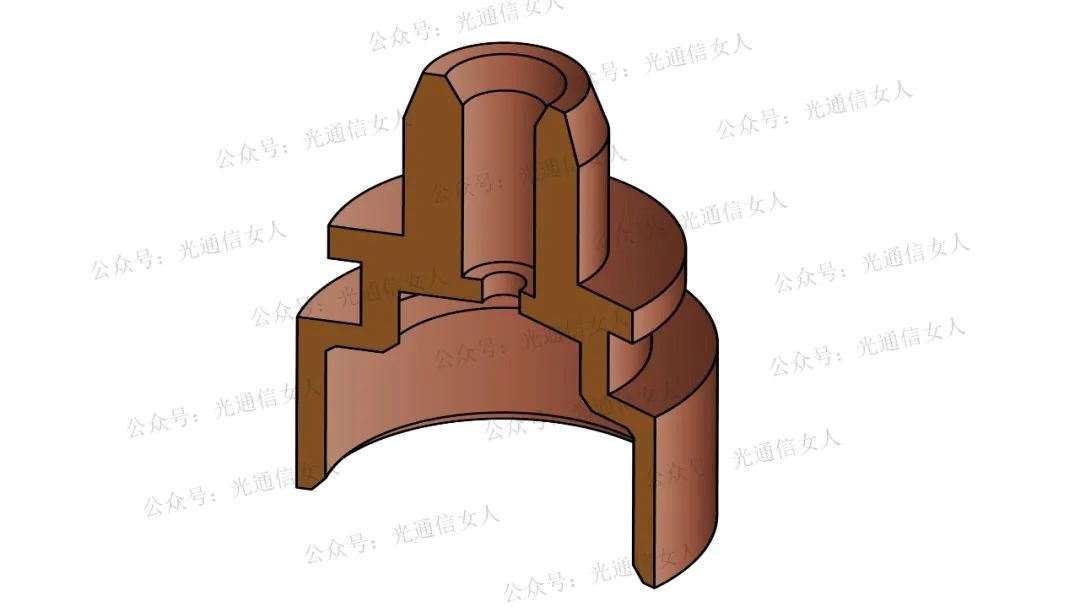

另一方面,利用了陶瓷的好处,那么还得接受陶瓷的坏处,就是陶瓷的塑性形变几乎没有,很脆,一碰就碎。

外部还用各种金属来裹住这个陶瓷,来帮助陶瓷避免破裂。

用陶瓷体来加持光纤,一般用在非常高的尺寸精准度要求,比如单模耦合的(高速/低速)发射端,单模高速耦合的接收端

在一些多模的发射端,或者多模的接收端,或者单模的低速接收端,有用低成本的PEI塑料的。虽然形变大了些,好在探测器的有些场景下光敏面较大,VCSEL和多模光纤对准的精度要求不高,也就勉强接受了,毕竟便宜。

所以就有了各种各样的PEI一体式的透镜/套筒等等应用。原则就是,有形变,且形变量较大,那就用在对形变要求不太高的光模块场景中。

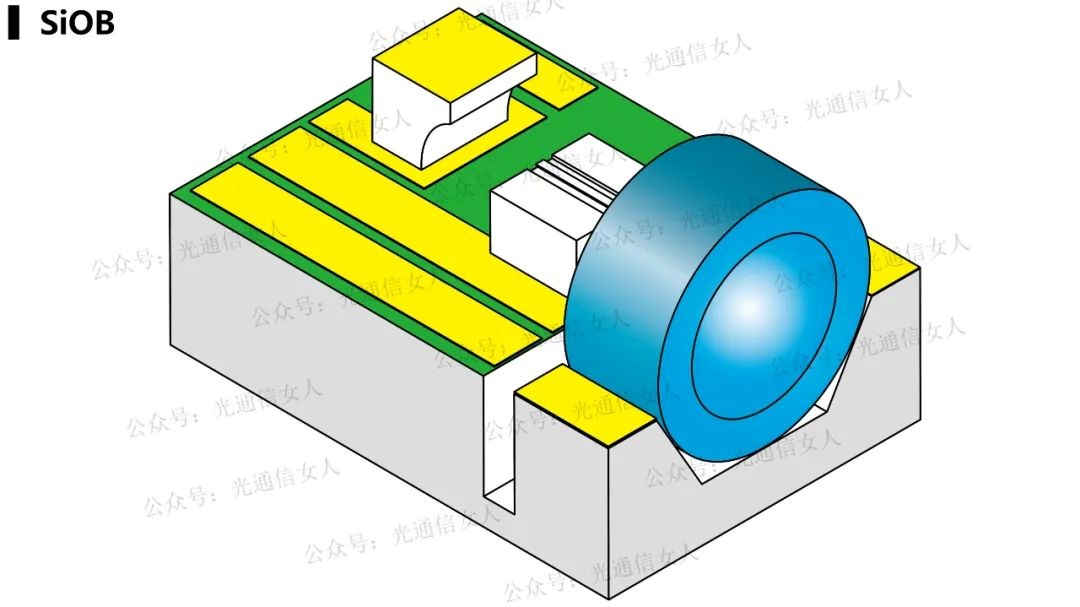

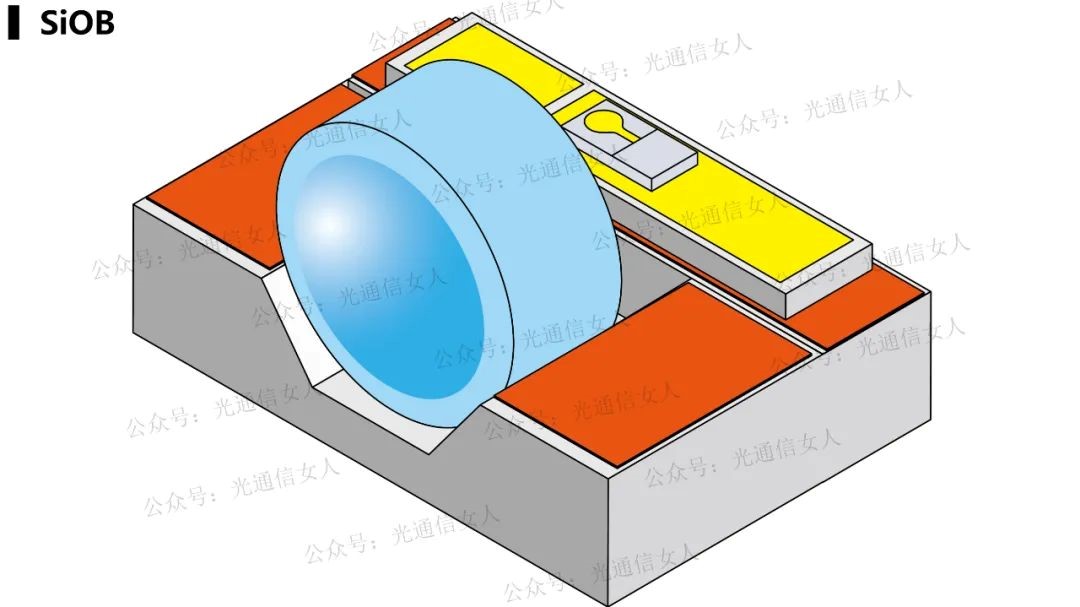

再看一下硅基板,硅的弹性形变量比陶瓷要大一些,但好在刻蚀方便,刨沟挖坑的三维结构处理能力是它的强项。

如果实在接受不了硅的略高形变,以及半导体特性,那可以在激光器和硅基板下方垫一块陶瓷,取陶瓷的刚性和绝缘特性。

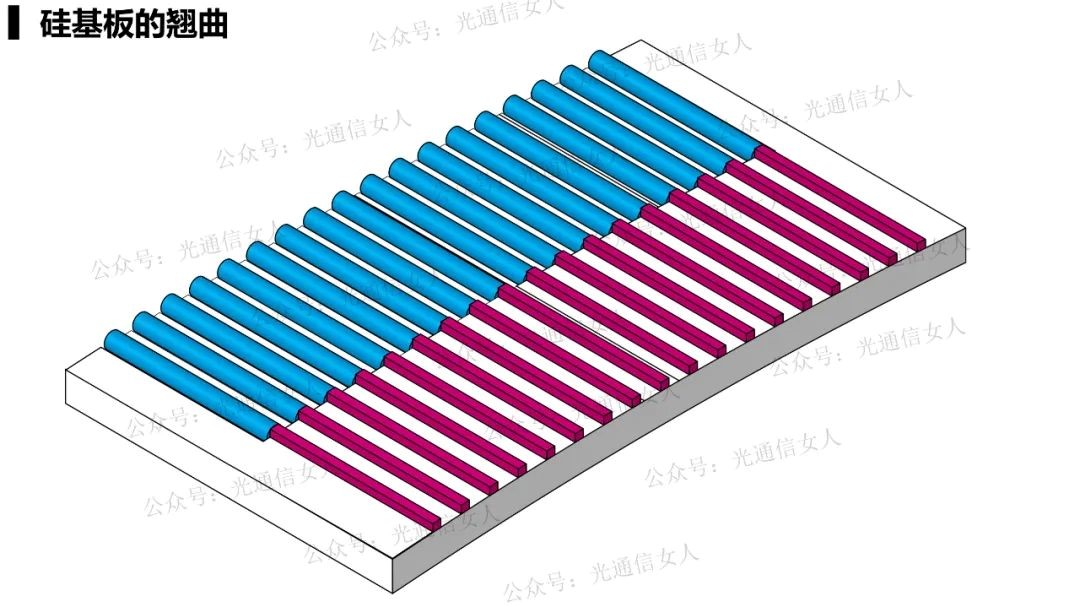

硅基板的弹性形变较大,在通道数少的时候,还能接受,在通道数非常多时,很多耦合方式就变了。有些就需要高密布线,有些就需要绝热耦合。

这在CPO中体现的最为明显。我们传统的光模块封装中考虑基板翘曲程度的不多

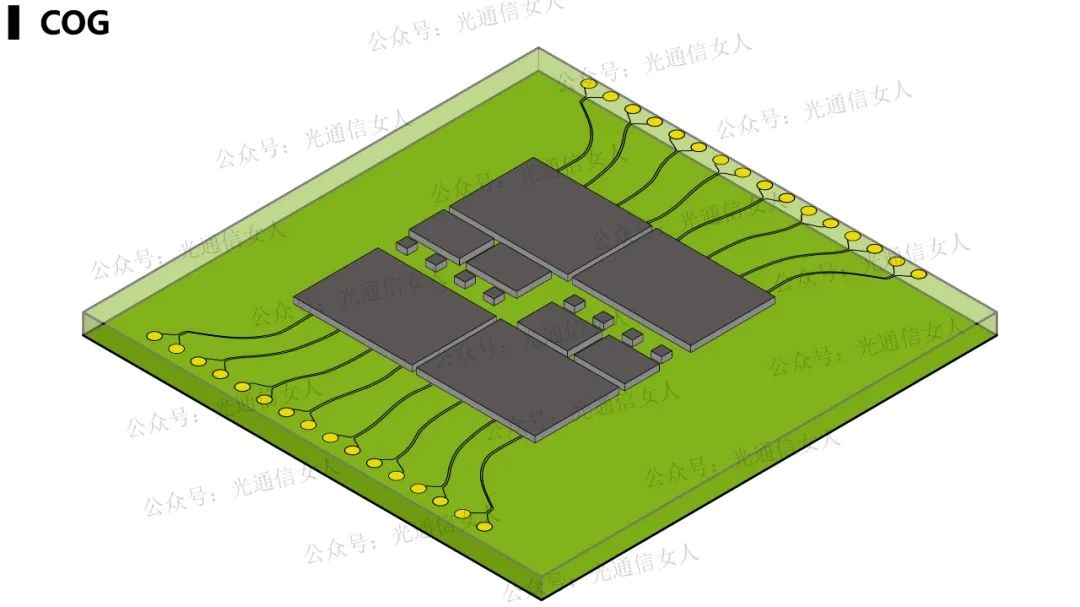

基于玻璃基板,也就是COG的应用,一般是在VCSEL+PD的场合,原因是玻璃弹性形变较大,很难用于DFB啊、EML的封装。

玻璃基板的好处是透明,绝缘。

玻璃基板的坏处是不导热,需要在芯片另一侧放置导热片。其次就是形变量较大,和PEI类似,只能用在一个尺寸要求不高的场合。

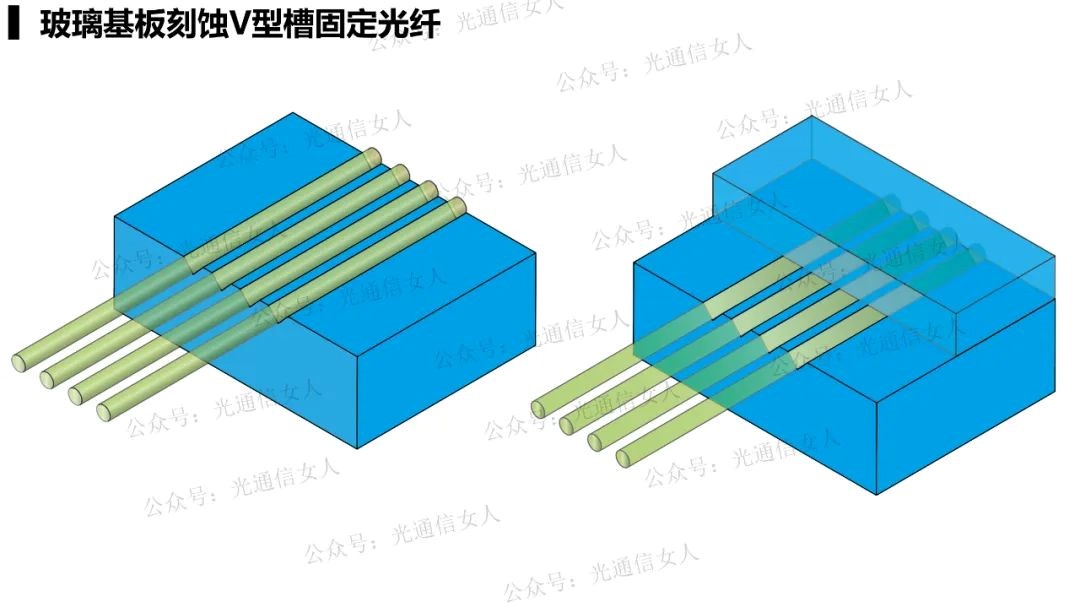

玻璃V型槽用于固定光纤,这个场景用的很多。这是因为玻璃的热膨胀系数较小,且和光纤这种玻璃材料,天然是没有隔阂的。

COB这个事情,在光学芯片中也和PEI一样,用在VCSEL或者多模里,更多是电芯片的COB,光芯片在PCB板上的形变,有几个问题

第一个,PCB板不是一个单一的材料,既有树脂也有铜箔/铜孔,还有玻璃纤维布,金属和树脂弹性形变都很大,但是形变量还不一样,这给光学的稳定性带来一定的难处。

第二个,PCB板还多层,且很厚,PCB厚度大约是芯片厚度的10倍。

第三个是热膨胀系数很大,第四个是导热不均匀,树脂不导热,玻璃纤维不导热,但铜导热,这就需要考虑这几种材料的布局。

2.2 需要位移的,可以利用材料的弹性形变来帮助光学耦合

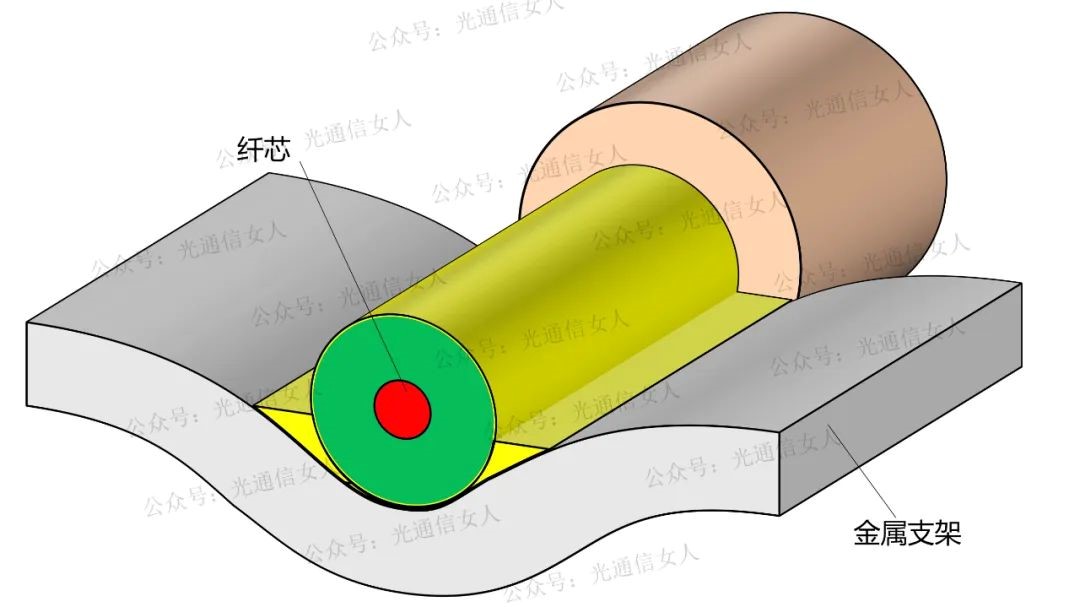

比如利用金属支架来调整光纤的Z轴高度,把光纤放在一个钣金件中,利用凹槽固定光纤,和玻璃基板的V型槽一样。金属的形变,就能利用下压力来降低光纤高度。反之,挤压金属支架,就能抬高光纤位置。之后焊上金属在底板上就行。

2.3 接受不了形变的,就得考虑设计应力释放途径

比如陶瓷弹性形变很小,且几乎没有塑性变化,在受到应力时,一旦超过它的弹性形变区间,就会破裂。这在BOX的金属和陶瓷焊接时,工艺就比较复杂。

金属在高温焊接,由于热膨胀产生了较大的形变,这个形变在气密封装不存在空隙的环境中,又把应力传递给陶瓷,陶瓷受到这个大的应力,很容易裂开。

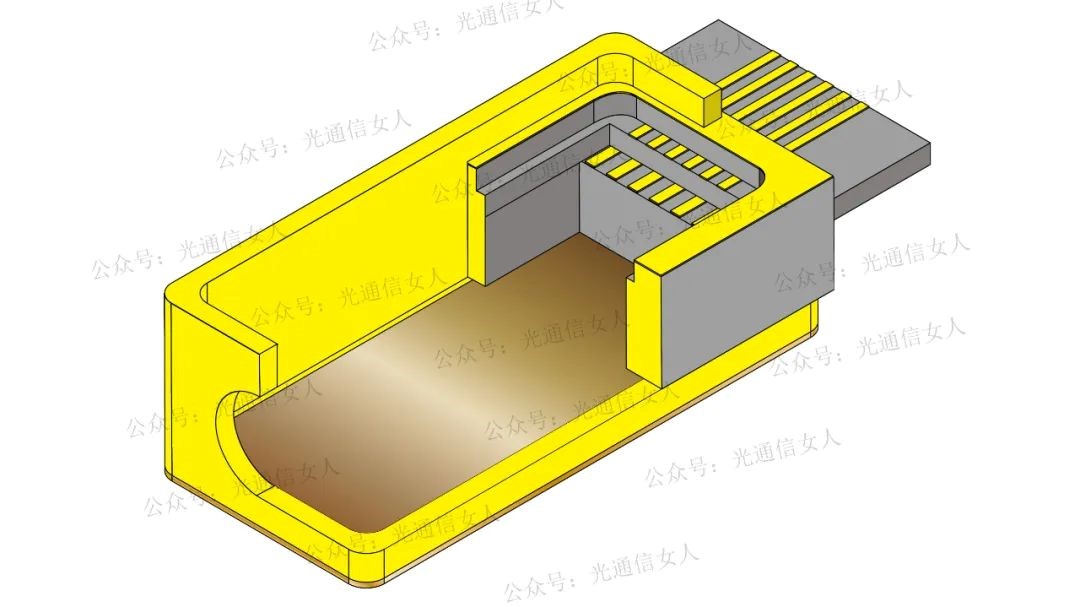

处理方式有两个,第一个用分两段的金属焊工艺,分解金属对陶瓷的压力,另一个就是设置压力缓解槽,金属有塑性形变能力,让金属向应力槽挤压,从而缓解陶瓷受到的应力。

三:热膨胀

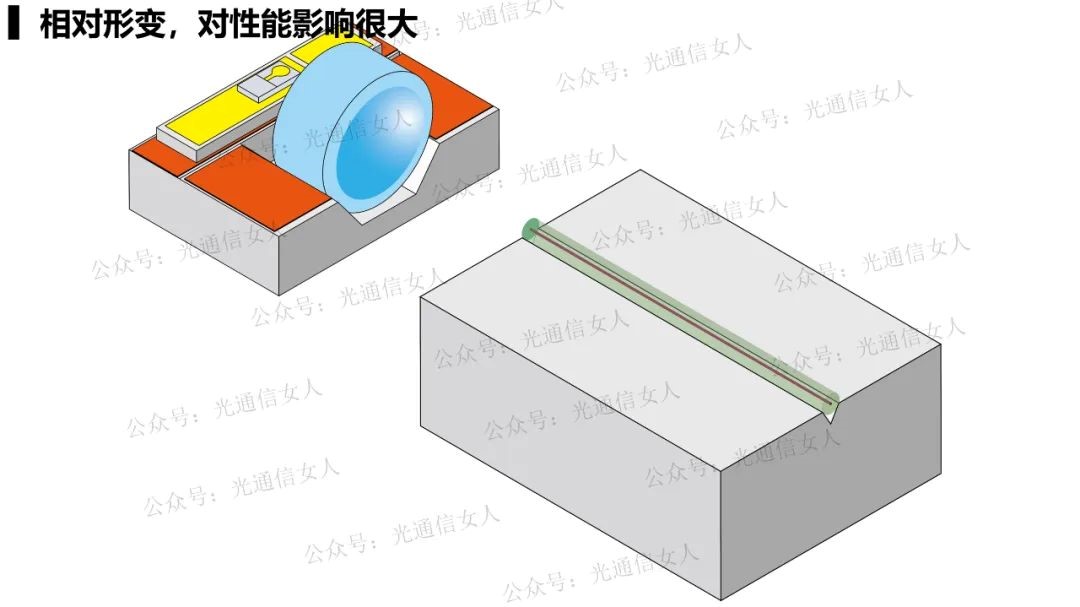

热膨胀,会让光学器件在不同温度下产生不同程度的膨胀或收缩。导致相对位移。

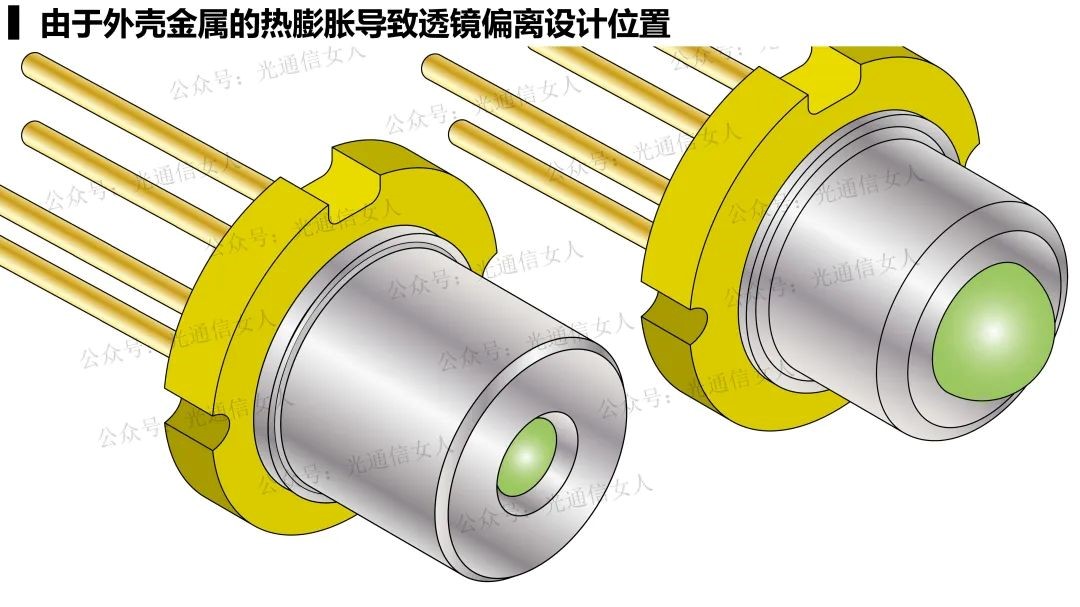

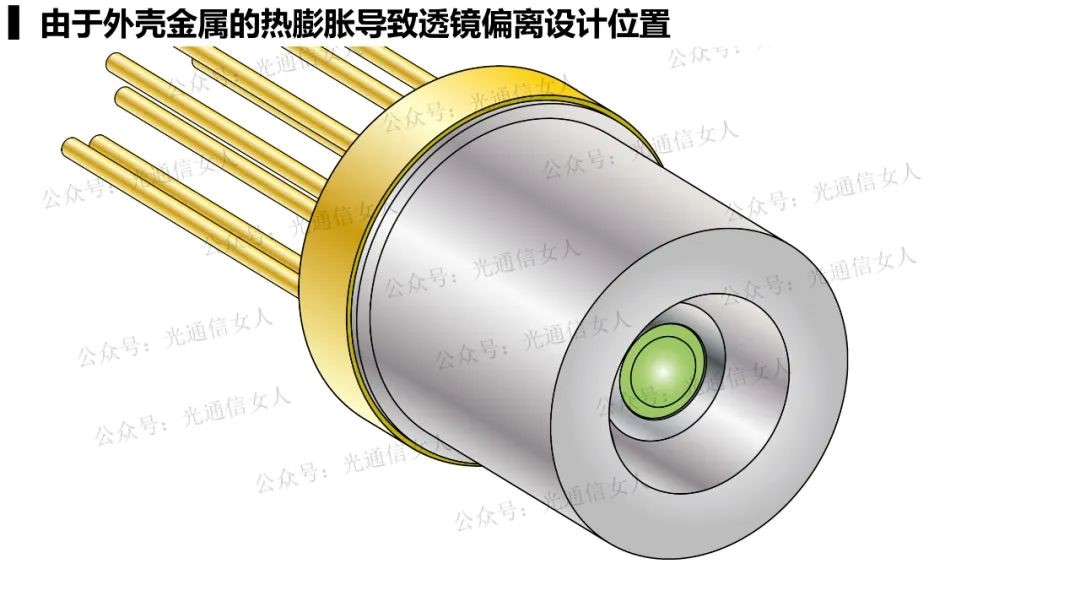

比如我们的发射端TO,一般是把透镜与外部金属管壳一起封装,在光模块处于不同的环境温度时,会产生金属外壳热膨胀而导致的透镜位移,透镜位移进而产生了焦点位移,导致进入光纤的功率变化。

光器件封装,有个跟踪误差的说法,需要在高低温下看看功率有多大的偏离,这个偏离程度能否接受。能接受最好,不能接受的话,就需要重新选择金属材料,去看一下膨胀系数导致的位移、成本以及气密性之间,如何权衡,要考虑优先保证谁的参数,要考虑牺牲哪个参数。

为什么要牺牲一些参数性能呢?

在可选方案中,能采用热膨胀系数一致的材料,且还能把光学、射频、应变、散热、可靠性都兼顾起来是最好的,作为产品而言,又又兼顾到低成本,那就更好了。

其实不可能,这时候就是权衡,就是选择。

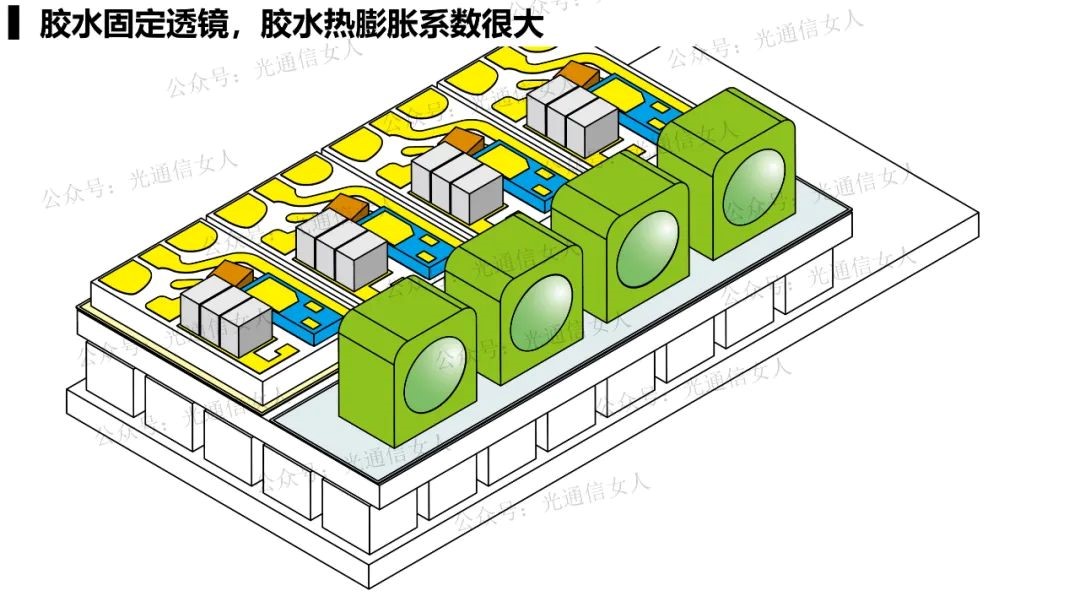

回到热膨胀系数,在现在以太网高速产品中,多通道方案越来越多,透镜就很难放在TO的前端那种方式。透镜用胶水来固定是常见方式,但树脂胶水的热膨胀系数是陶瓷的10倍,会导致位移。

胶水对透镜产生的热膨胀系数影响了光路,解决方法有几个,

一个是胶水少涂一些,虽然不能降低系数,但至少总的应力或位移能控制在接受范围内。这就需要考虑可靠性隐患。

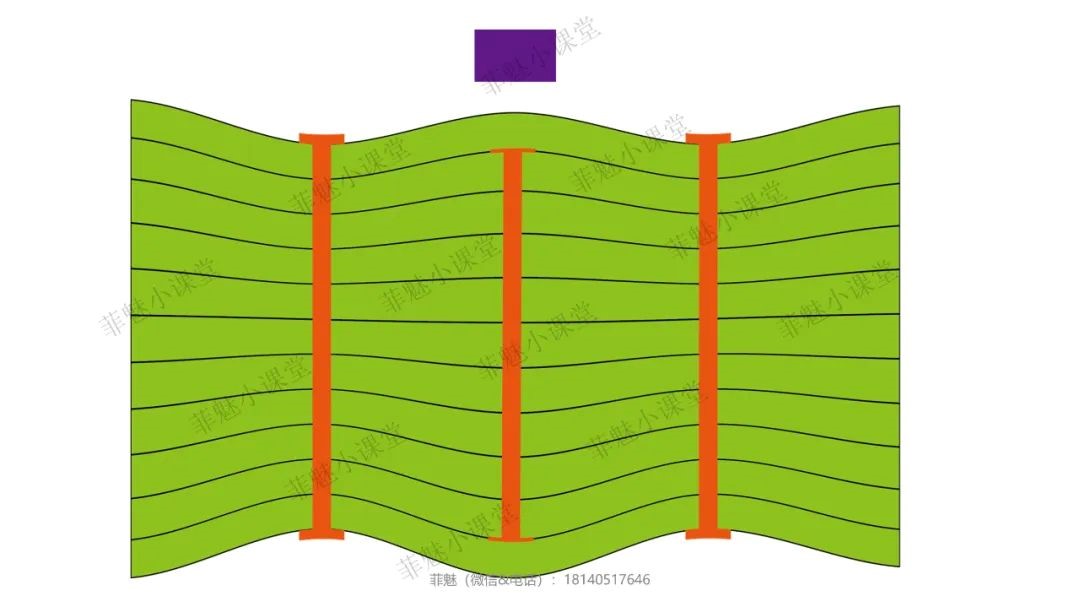

二是热膨胀系数的应力抵消,比如U型粘贴,比如上下错位式粘贴,让膨胀对于位移,一侧向下,一侧向上,或者一侧向左,另一侧就向右,这样设计二者应力可以抵消一些。用结构抵消,是个常见方式。

三是把透镜表面金属化,金属焊接,金属的热膨胀系数比胶水小。这就需要考虑成本增高的问题。

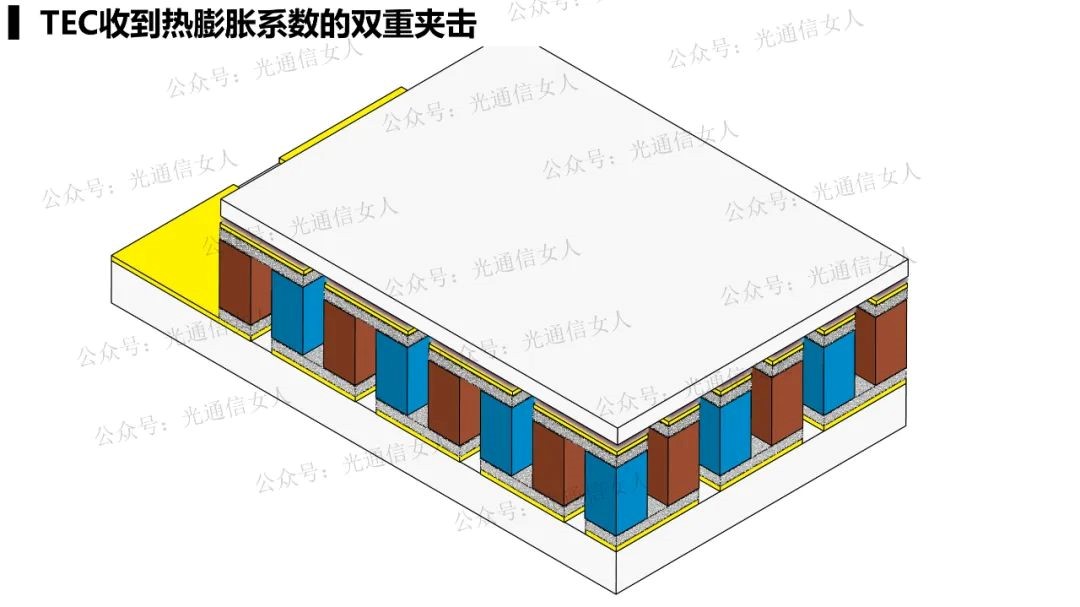

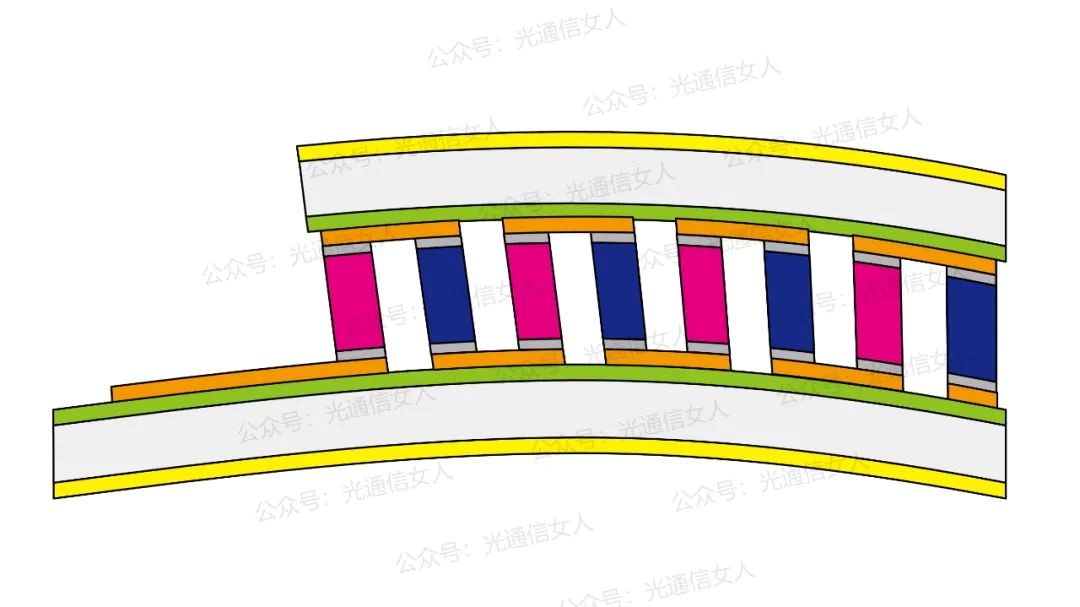

热膨胀系数压力最大的,是TEC,因为只要在工作,就有一端温度高,另一端温度低,也就是总有一侧处于热膨胀状态,另一侧处于收缩态。

以前为了降成本,能不用TEC的就尽量不用,很多封装厂家只在少数情况下用TEC,可现在高速光模块越来越多,用TEC来优先保证高速射频特性,光学特性以及光芯片的可靠性,不得已模块和器件设计时,就牺牲TEC这种又占地方,又贵,有膨胀收缩同时存在的这么一个光学器件。

TEC的这个既膨胀又收缩的状态,无法改变,要做的就是尽量缓解膨胀和收缩的程度,尽量加入一些具有弹性形变的材料,尽量选择转换效率高的材料(当然,也没有多大的选择余地。)

今天本来是回答一个关于封装基板的应力问题的,结果一聊就啰嗦了。多写几句吧。