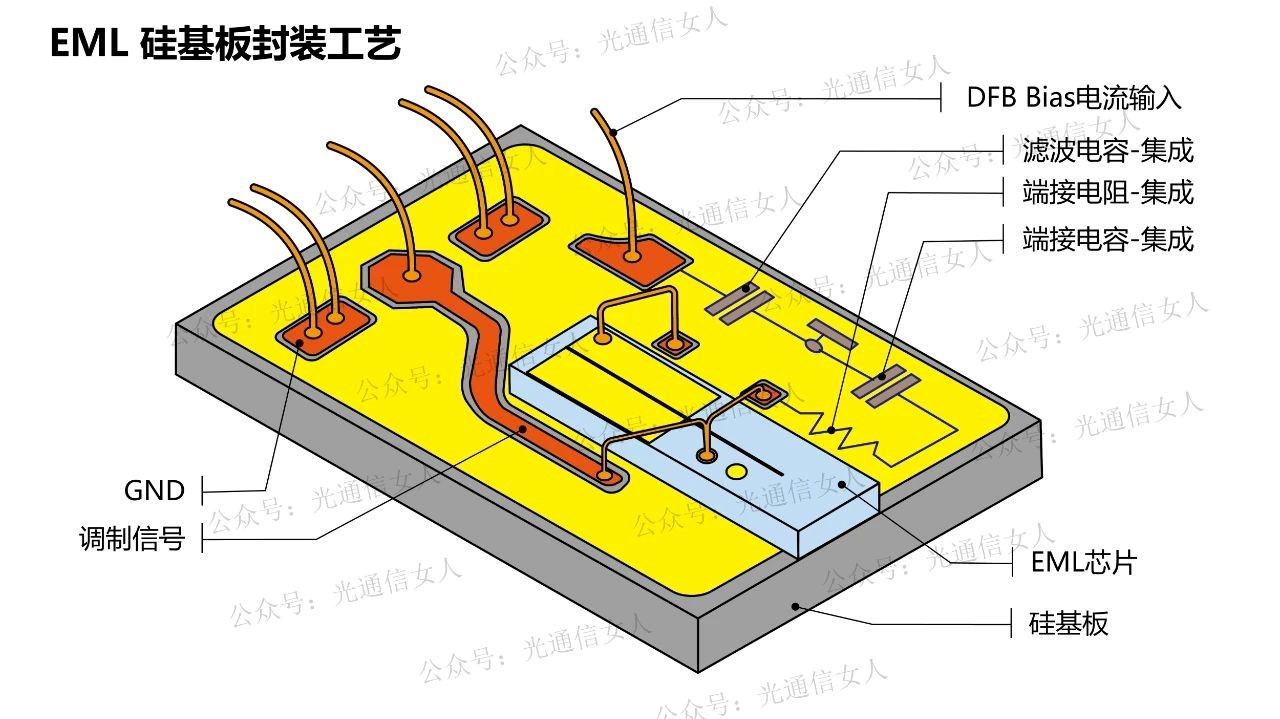

Y9T254 用硅基板封装EML,与封装硅光芯片的不同

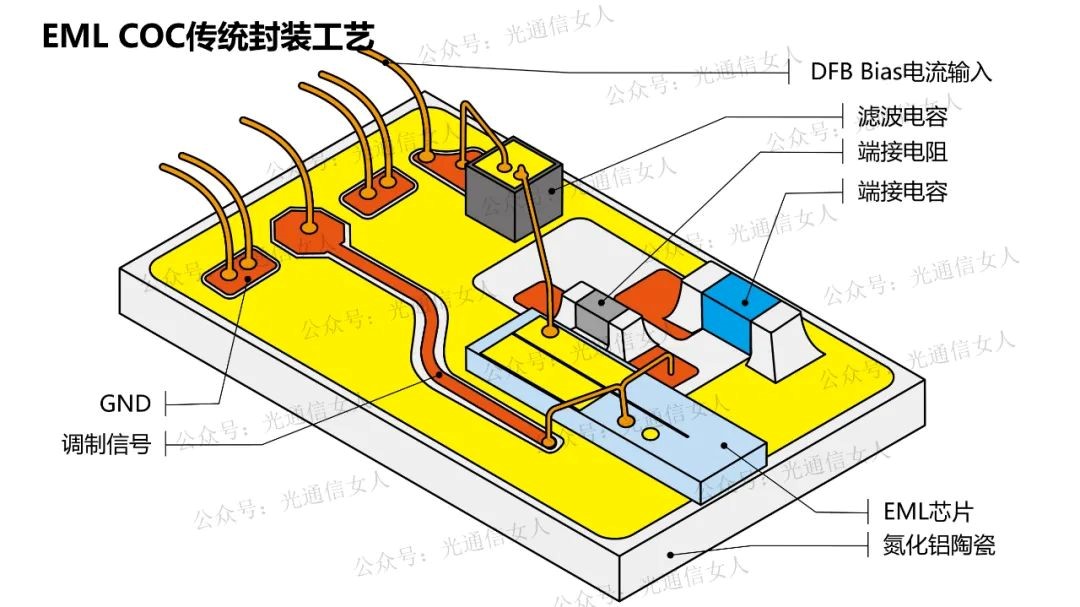

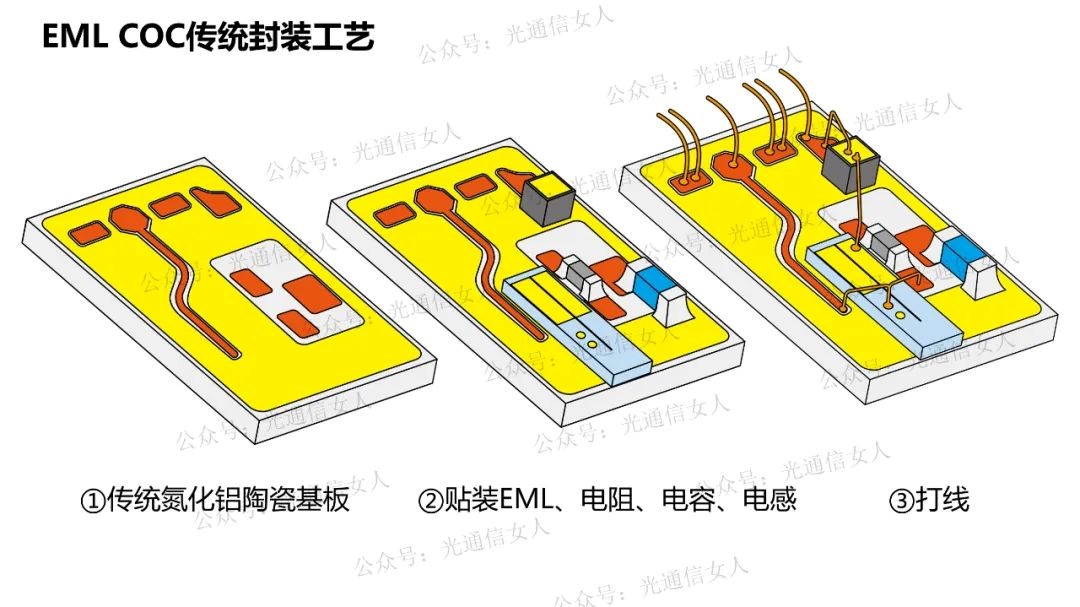

现在的800G单模光模块用EML,传统EML一般是封装在氮化铝封装基板上,这写了很多,不赘述。

现在有用硅基板来做EML封装,这里头有个参数可有意思了。以muRata为例,写一下区别。

用硅基板/中介板来封装硅光集成芯片,是博通啊、Intel等厂的常见工艺,相比较而言,比其他材料更有优势。

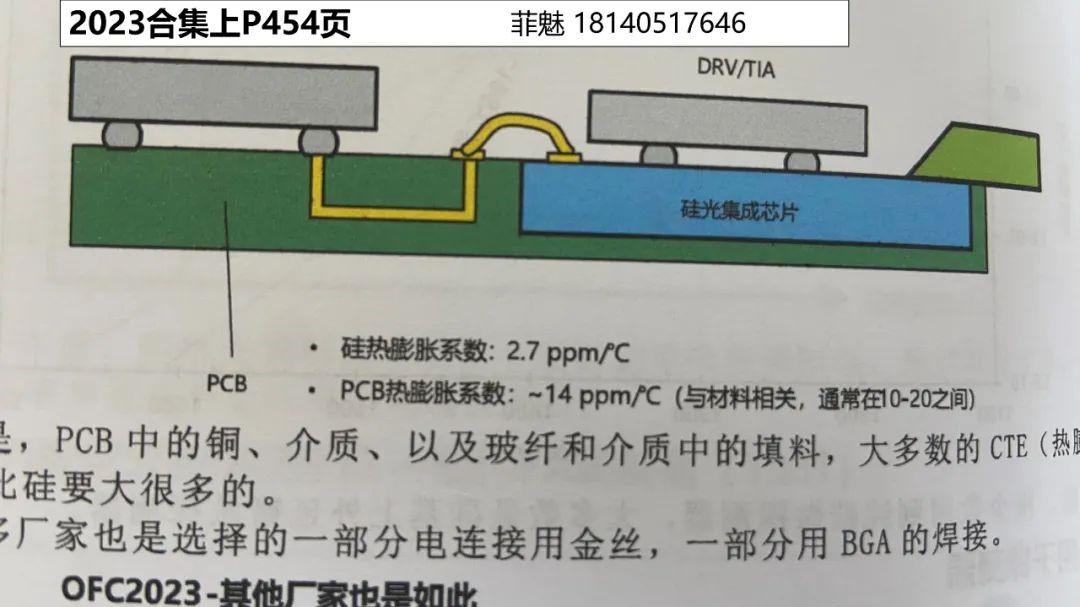

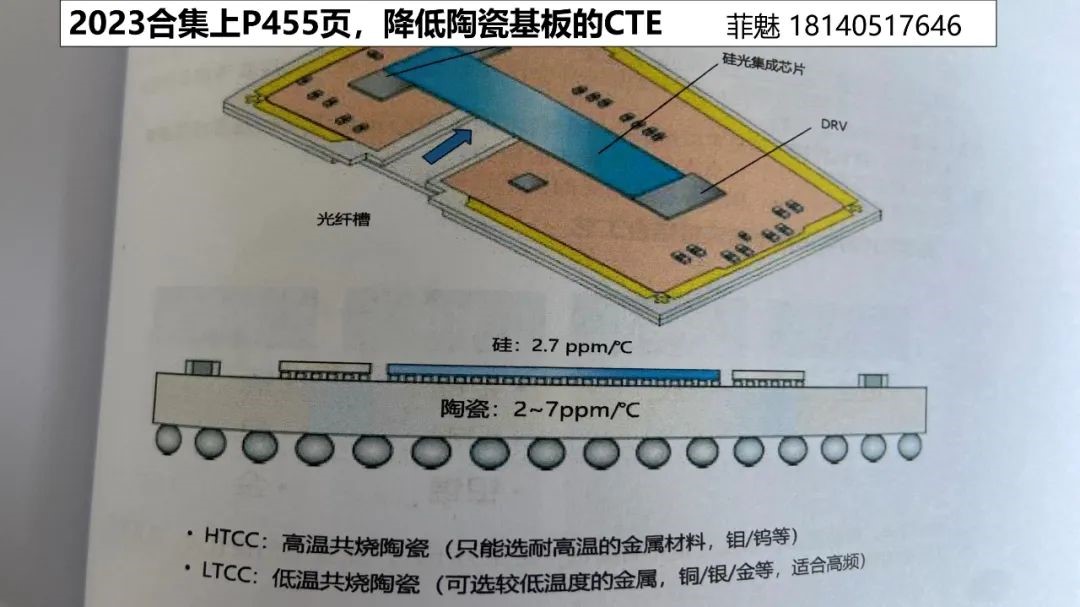

硅光芯片封装在陶瓷基板上,PCB板上,有个CTE热膨胀系数不一致导致的应力问题。这以前写过的。

硅的CTE是2.6-2.7 ppm/℃之间,而陶瓷、玻璃和PCB通常的参数比硅要大很多。

所以Acacia从2017年开始就在讨论降低陶瓷基板的CTE,来迁就硅(光学集成),降低热应力

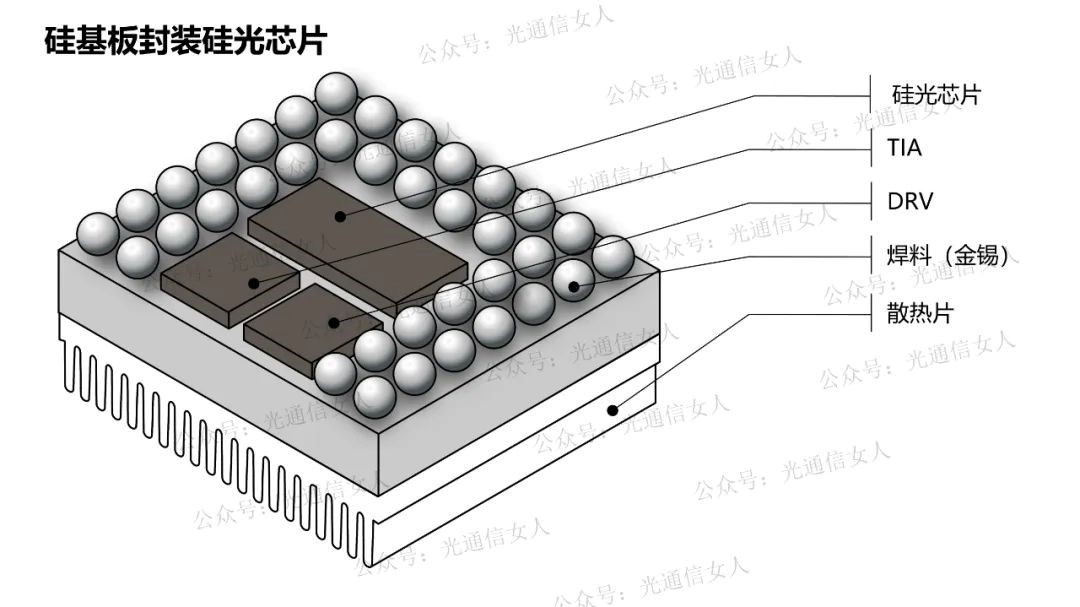

所以,用硅基板来封装基于硅的光学芯片和基于硅(或锗硅合金)的集成电路(TIA、DRV)是有天然的匹配优势的。

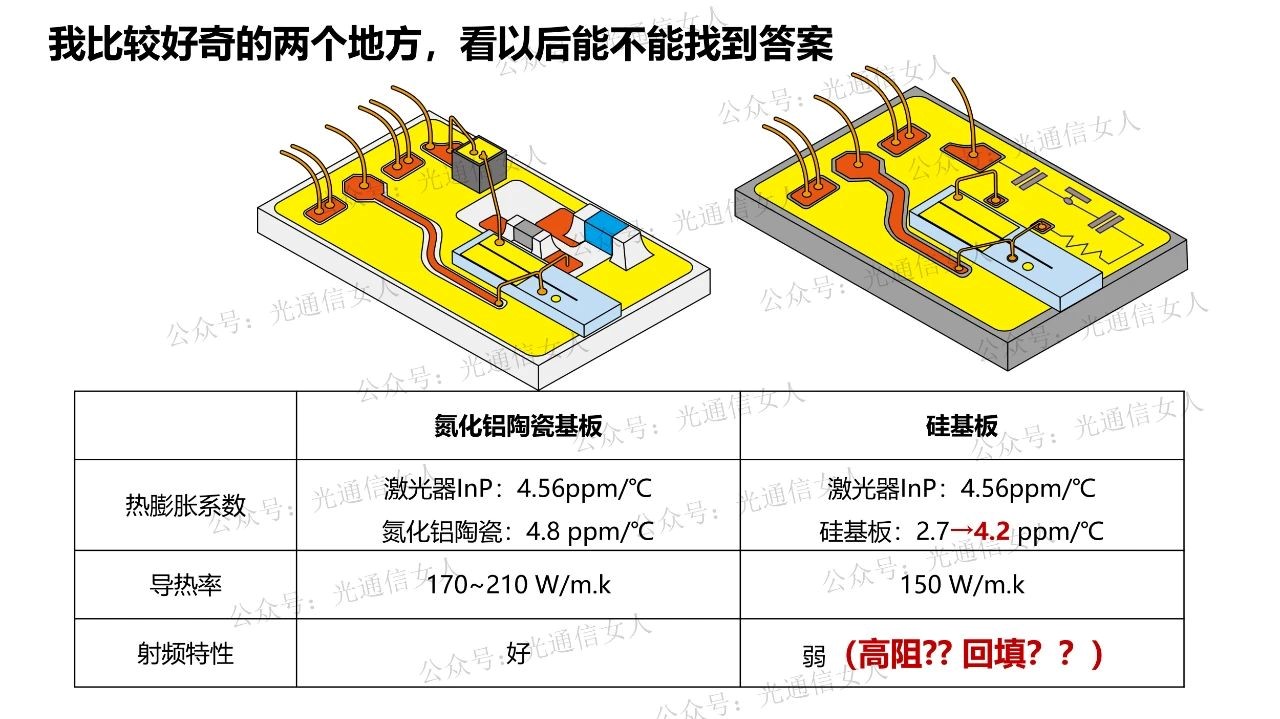

但是,EML的封装则与硅不同,EML是典型的InP体系的芯片,所以封装在氮化铝陶瓷上,氮化铝具有高导热,刚性,热膨胀系数与InP接近,高绝缘(提高射频特性)的优点。

缺点就是很难集成电阻、电容、电感等无源元件

备注一下啊,其实在陶瓷材料上做简易优化,比如用双层或三层陶瓷就可以实现无源阻容感元件的等效集成,Y9T233 光迅高速激光器封装基板

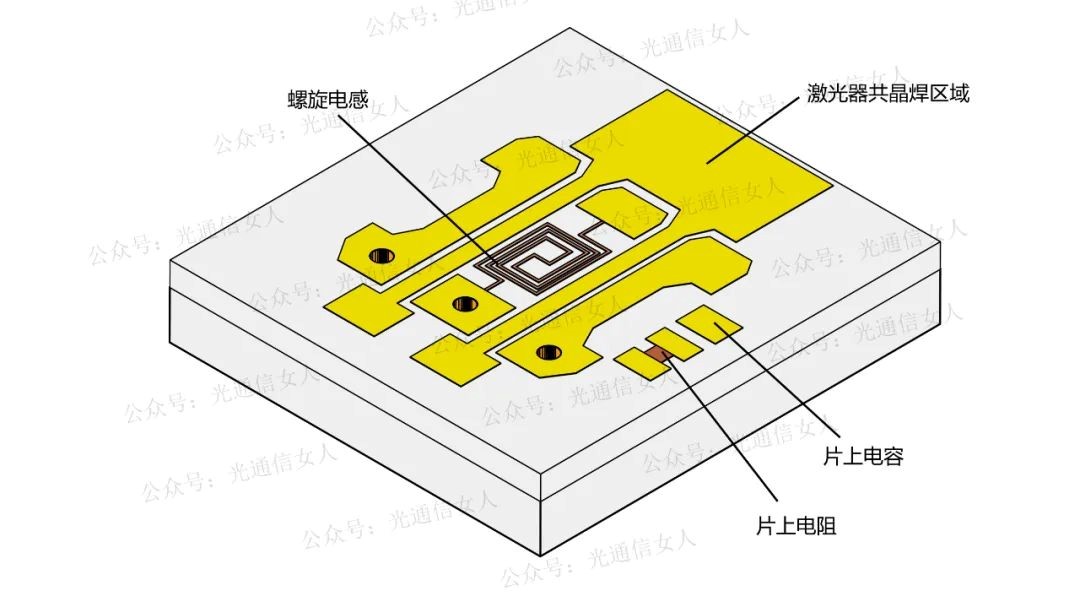

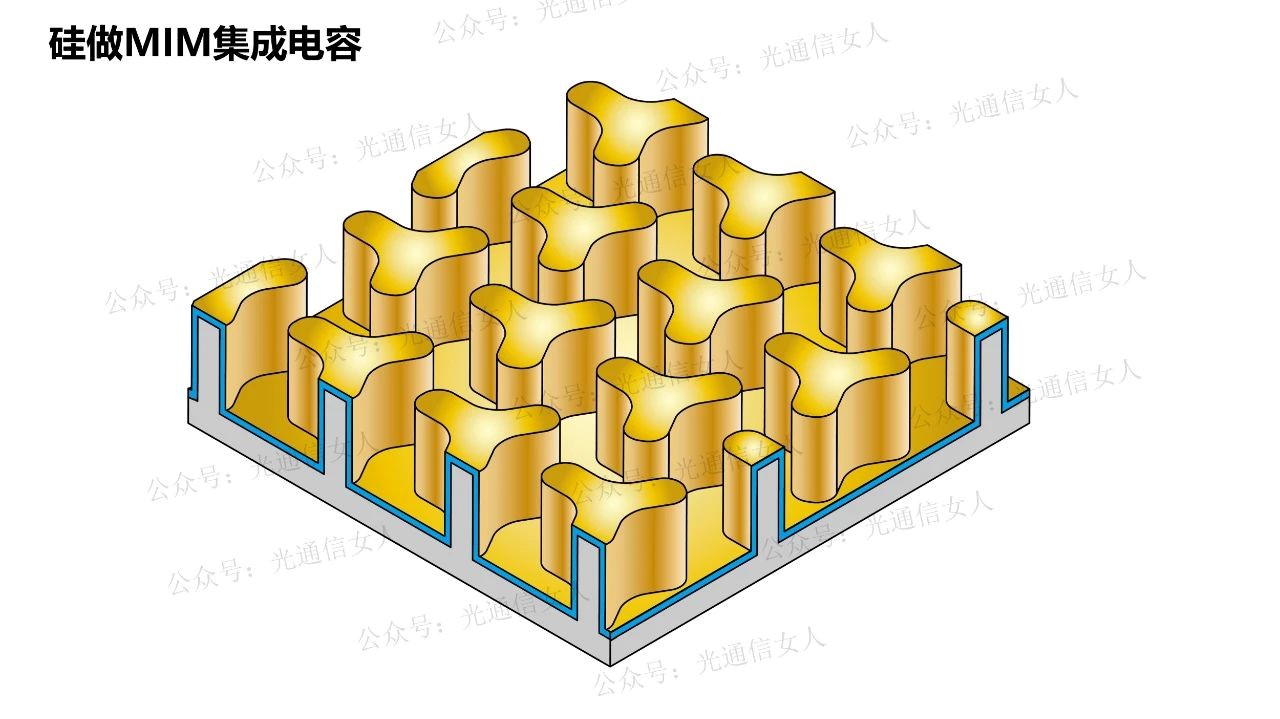

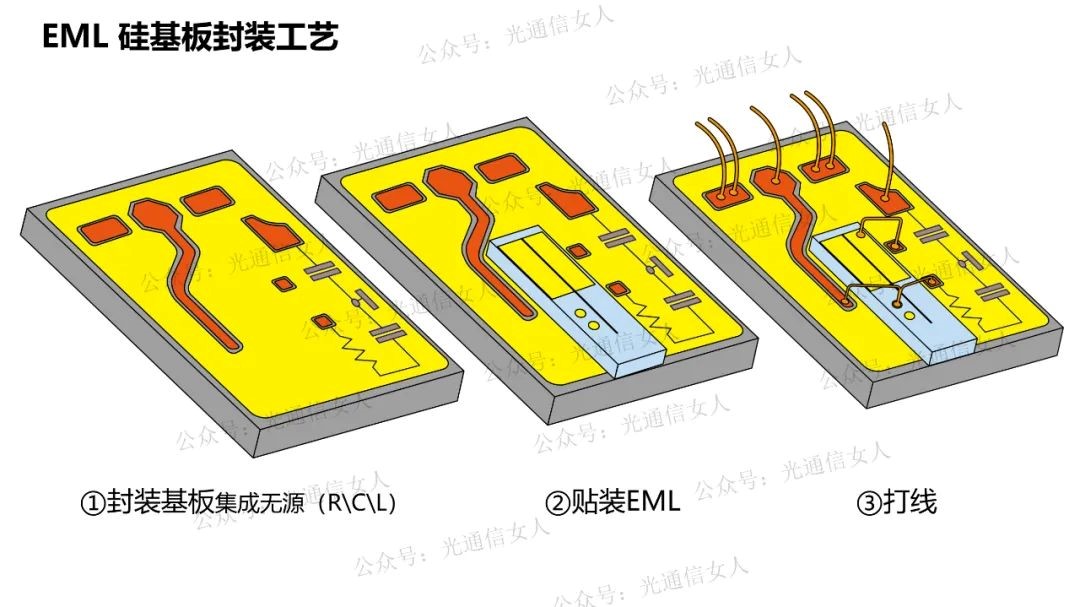

传统结构,在封装工艺上,相对复杂,提高了制造成本,用硅基板,比如硅上制作MIM电容,薄膜电阻,螺旋电感等,利用成熟的半导体工艺是可以实现的。

对比一下用陶瓷基板和硅基板的EML封装流程,差异在于第二步,用硅基板可以降低器件模块厂的封装时间,降低难度,降低成本。

需要做的处理是,硅基板需要反向提高CTE,来迁就InP的热膨胀系数,按muRata在光博会上给出的数据,要提高到4.2,具体是通过什么方法来提高的,我很好奇。另一个是如何降低半导体寄生的那个带宽受限的压力。

以前的硅基板封装25G DFB激光器,是在硅基板上垫了一片陶瓷,先把好奇留在这里吧。

2020到2022的合集,以前都整理了一下,2023原打算缓缓,不太想弄,写的这些像杂文一样的,絮絮叨叨的聊天。从六月份开始,一拖就是三月了,又有人打听啥时候归总啊,还是继续吧,这周末我照常在直播里把这些杂文归归类梳理一下,有没有参考价值,有没有技术含量,我也不知道,大家伙自行斟酌吧。有需要的话就联系同事18140517646