Y9T324 再论激光器可靠性

1966年,光纤低损耗的理论,1970年,光纤低损耗的制作,至今为止光纤通信行业的“光纤”落地产品,依然延续当初的材料体系,只是在这个基础的玻璃材料上不断不断的持续优化而已。理论体系没有变

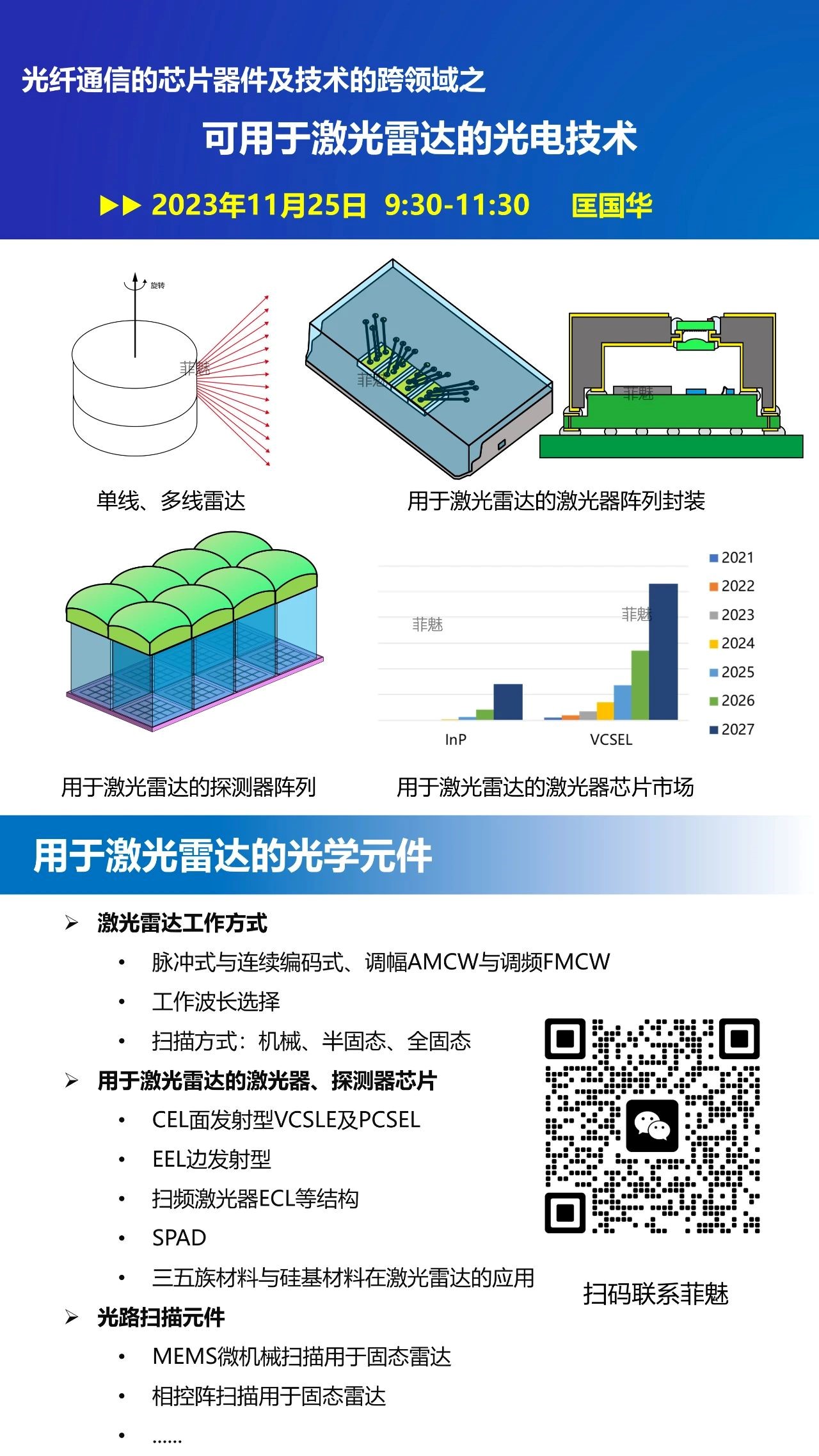

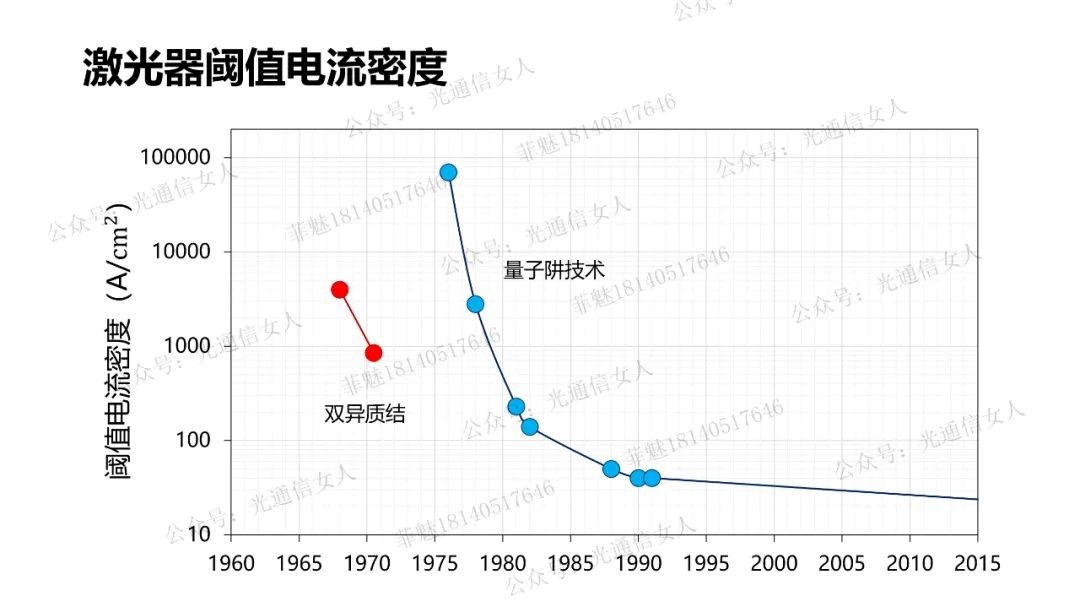

1960年,第一个激光器,1962年第一个半导体激光器,从同质结过渡到异质结到双异质结,继而1980s基于双异质结的“超薄”层设计的量子阱技术稳定下来后,目前咱们行业基于量子阱的半导体激光器,无论是VCSEL、DFB、EML....这些年依然在沿用,几乎没有发生理论上的改变。激光器可靠性评估中的一个重要参数之一,阈值电流的变化,如下图所示,这个关乎产品性能、电光转换效率以及可靠性等诸多层面的参数,几乎没有大的变化.... 变的是什么? 有源层的长度、宽度,也就是电流通道的截面积

激光器的可靠性不好,但是大家也没有更多的办法,可能某个厂做的熟练些,相比较而言,比另一个厂的数据略好看一些?????

对于激光器的可靠性评估,行业依然延续着2004年那个版本,GR-468,因为理论没有变,材料也没有变,大家多了经验罢了。

其实,约等于,我们默认了(咱们行业)激光器的失效率高且短期内无法根本改变的产业前提,所以更多的压力就移交给了质检、移交给了供应链的管控,如何挑选成为一门学问,而这个学问还是个“玄学”

就是GR468,我翻译了一个版本,写了有三四万字,好几十页,归总一句话就是“其实我觉得大概率是这个原因,好像能用那个方法,总而言之你们自己看着办”,全篇充满了“不确定”“可选择”这些模糊词

行业激光器大厂,可靠性工程师给你的报告,从来不打包票,都是说“概率”,咱们理工科的人,很难接受这种不确定性

对于同一个激光器,不同厂家出来的产品,故障率会不一样。

同一个厂家,给一个激光器做了一个小的改变,也许失效率就变了,甚至失效机制也变了。这就是为什么行业里物料发生任何改变,都要给客户发一个PCN,告知客户,有经验的甲方,心里就知道,赶紧的,再做一个可靠性评估吧

同一个厂家,设计了几个不同的型号,整体的失效数据和机制,不一样。不同的批次出来,也会不一样。

同一个厂家,同一个型号,同一个配方,你换了一个外延炉的守护工艺工程师,对不住,这个数据就有可能变。

同一个厂家,同一个型号,同一个配方,同一台(气相)外延炉,同一个工艺工程师,仅仅因为上一批次的气体用完了,补充新气体......, 又变了

如果,让我推荐一个“技术成熟,可靠性好”的厂,这压力很大啊,我内心觉得提问者会暗含一种省心的想法,是不是找他们买激光器,我可以少验证,或者是不验证,反正“可靠性好”

这可吓人了

咱行业在激光器这个事儿上,掉坑里的可多了,激光器芯片商还是大厂,在工厂里做了可靠性,客户业做了严苛的认证,后头还有突发的批量的失效呢....行业大厂,论亿,论几十亿... 的这些损失,发生过好些回了吧

从激光器芯片的晶圆、外延、后道结构/金属/镀膜、封装的焊接打线、到模块的工作电流控制、到老化、到定期可靠性、到客户的前期认证、客户部署后的工作状态实时收集和分析.....

全链条,时时刻刻的不敢分心

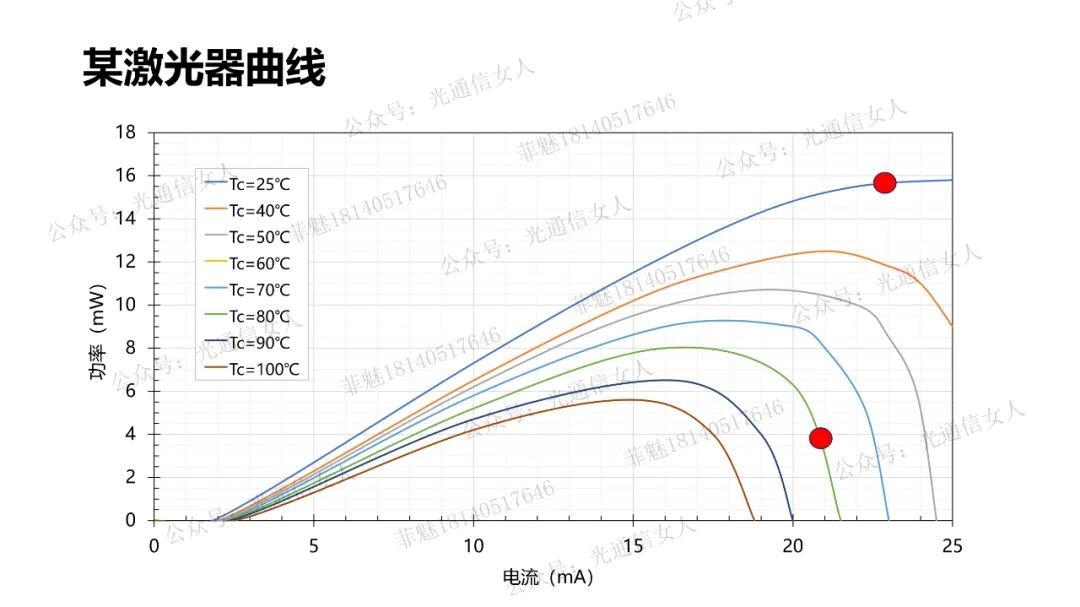

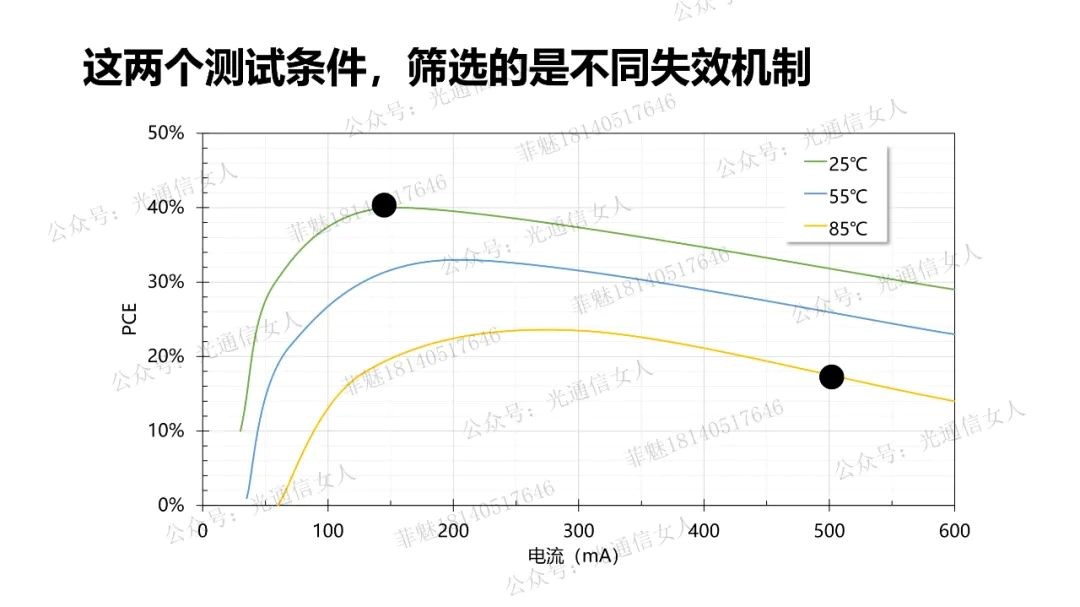

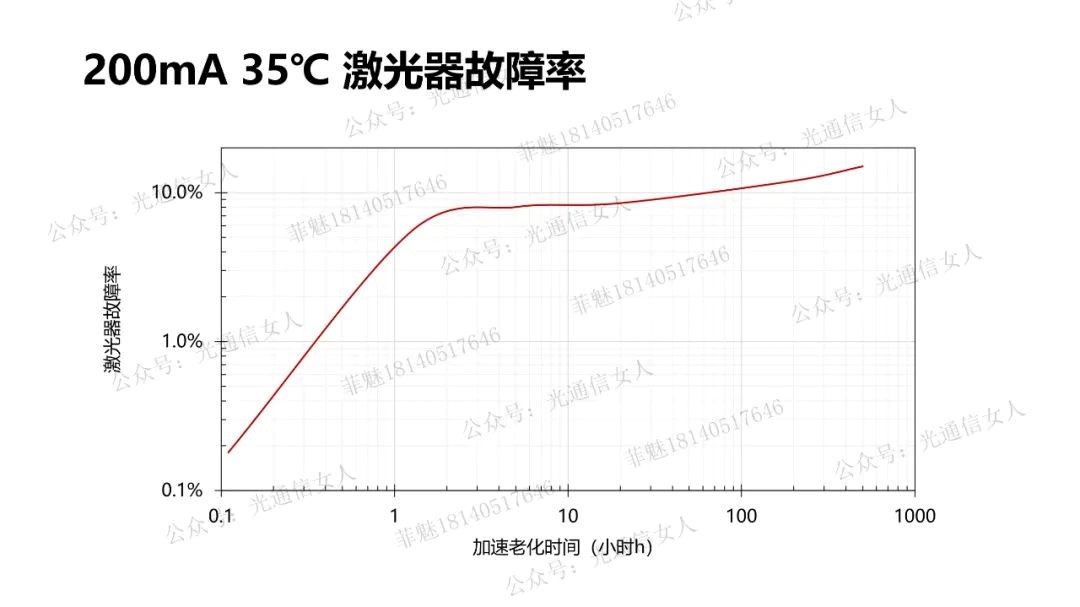

还有人说,我做了可靠性,做和做,是不一样的,比如激光器可靠性设置在什么工作条件,也非常重要,下图的两个点,有些人制作一个条件的,有些人做俩条件的,那就不一样

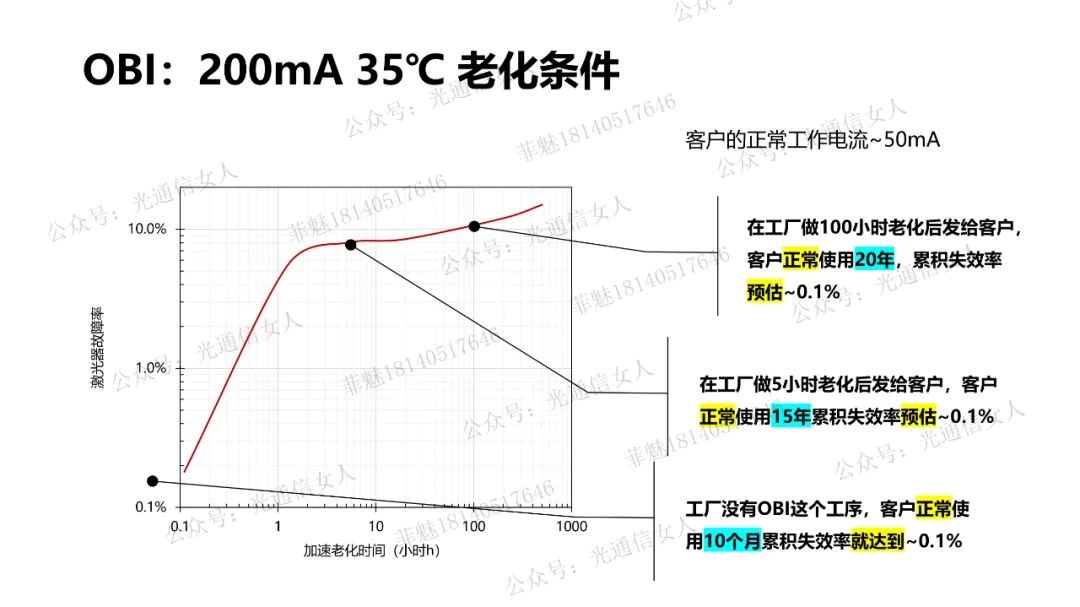

举个例子,之前写过finisar的光老化,或者叫低温老化,有些公司有这道工艺,有些没有。

对客户影响多大,如果不增加这一道老化,说的是增加,也就是在高温老化后,再多做一次常温老化。

用含铝材料,铝的离子大功率时有可能导致失效,只用高温老化,客户使用不到一年,就有约千分之一的模块出现故障,这是客户端啊,在激光器车间里,有百分之好几十的模数不良的,百分之好些是高温老化被去掉的,百分之好些是噪声不过被废掉的,百分之好些是xxxx原因不符合规格,被废掉的,剩下的,我们认为的好产品,发给客户。

因为工厂是要算成本的,怎么筛选,就像找出有问题的花生一样,不能都咬开吃一遍再卖,那么这道工序要不要,做多久,将来发给客户的风险有多大,这就需要考虑厂家决策者的智慧了,

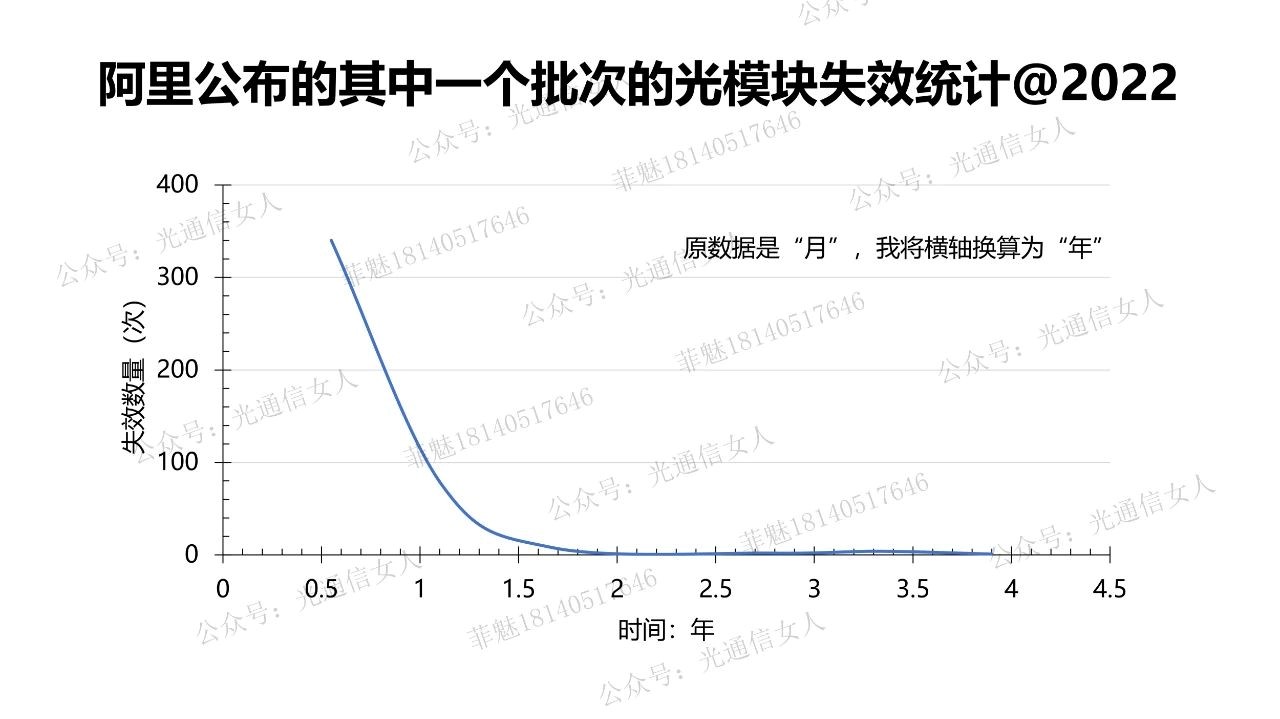

阿里对他们数据中心光模块2022年发布过一些数据,不同批次,这个曲线是不一样的~~~

对我来说,对于激光器的原理,能聊几个字,失效的原理也许也能聊几个字,但是对激光器可靠性好的厂家,(行业标准都不能给出确定性评估条件,芯片厂自己都只能给出客户概率,客户还得收集数据反过来帮助供应商提高内部筛选的精准度),我可不敢对玄学做一个确定性的评价,只能说,要时时刻刻不能掉以轻心,包括甲乙双方