Y10T151 上大/华为等:8吋硅衬底铌酸锂光刻工艺

目前采用硅、磷化铟做光学调制器,他们的工艺相对来说有数十年的发展,相对成熟。

薄膜铌酸锂,在光通信产业还是个新事物,《薄膜铌酸锂--行业报告》,如何制造薄膜,如何制作薄膜波导,如何设计电极,如何控制偏振.....一系列的技术点在逐步研究和完善。

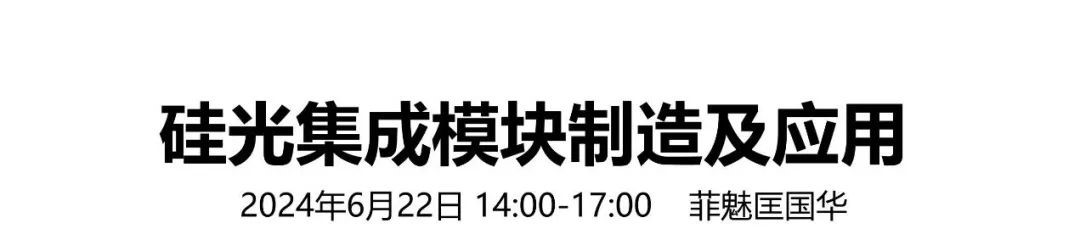

对于薄膜铌酸锂的波导如何设计,是产业化遇到的其中一个难题,通常有两种方式,一种是不刻蚀,一种是刻蚀成型

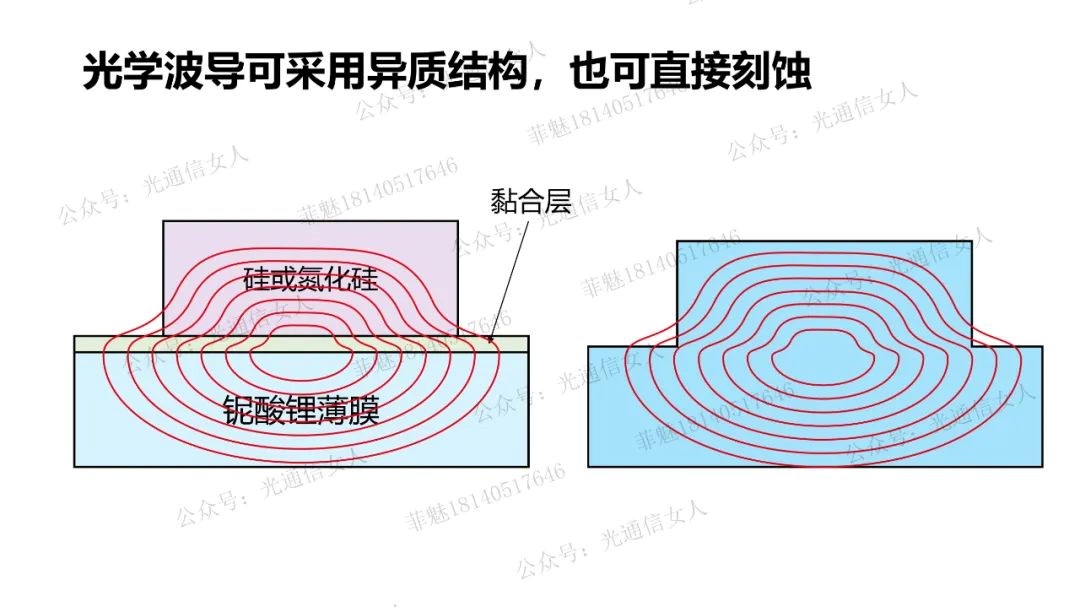

如果不做刻蚀,而是借用成熟的硅或者是氮化硅波导实现组合方式的“脊型”波导结构,由于氮化硅与铌酸锂之间还有一定的空隙,需要精准控制,但依然会有光学损耗。

Y9T311 (2023合集下)晶正转移给华为的铌酸锂薄膜工艺专利(就是用来精确控制层间厚度的工艺)

如果刻蚀,则也分两大类,一个是电子束刻蚀,可以在实验室做样品,不适合大规模生产。如果要推进产业成熟,就得考虑可批量的光刻工艺。

光刻可以分为湿法刻蚀和干法刻蚀,Y9T287 湿法刻蚀与干法刻蚀

湿法刻蚀,对于铌酸锂而言,第一有方向性的选择,其次是不利于小波导的刻蚀。

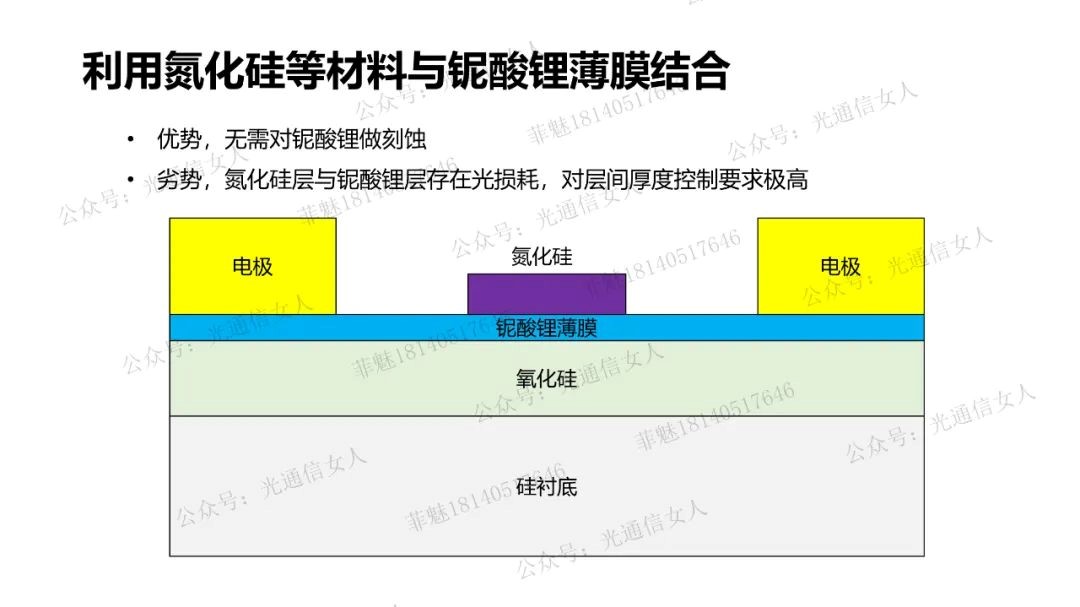

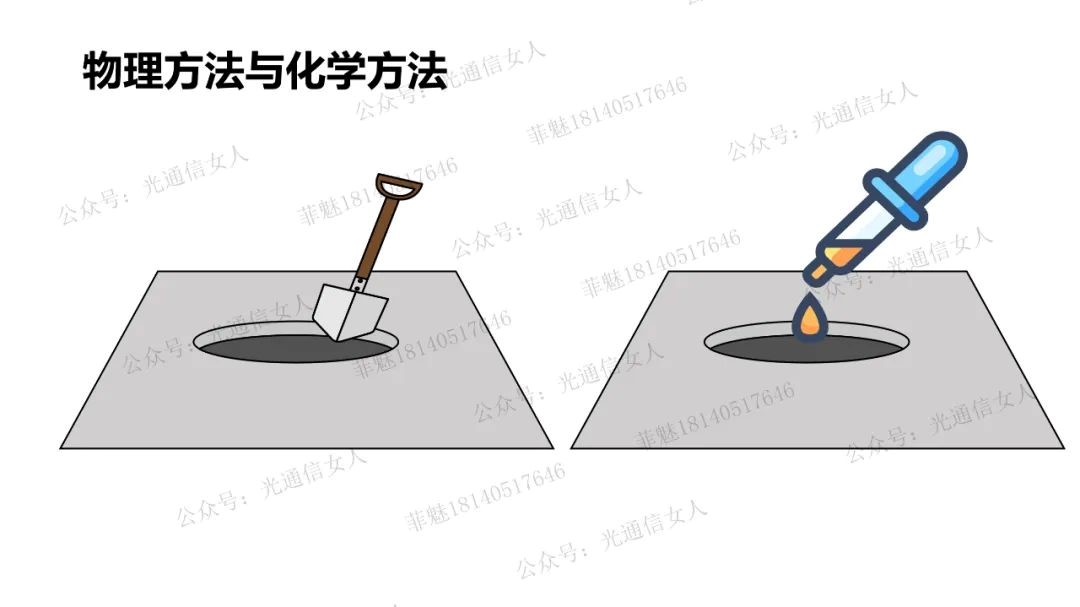

干法刻蚀,则更适合薄膜铌酸锂波导规模化的产业制作,而干法刻蚀又分为FIE和RIE,也就是用物理方法刻蚀,还是用化学+物理的方法来刻蚀。

纯物理刻蚀,可以理解为铲土过程,叫离子束刻蚀,或聚焦离子束刻蚀。

化学+物理的方法,就是反应离子刻蚀,反应就是化学反应的那个意思。

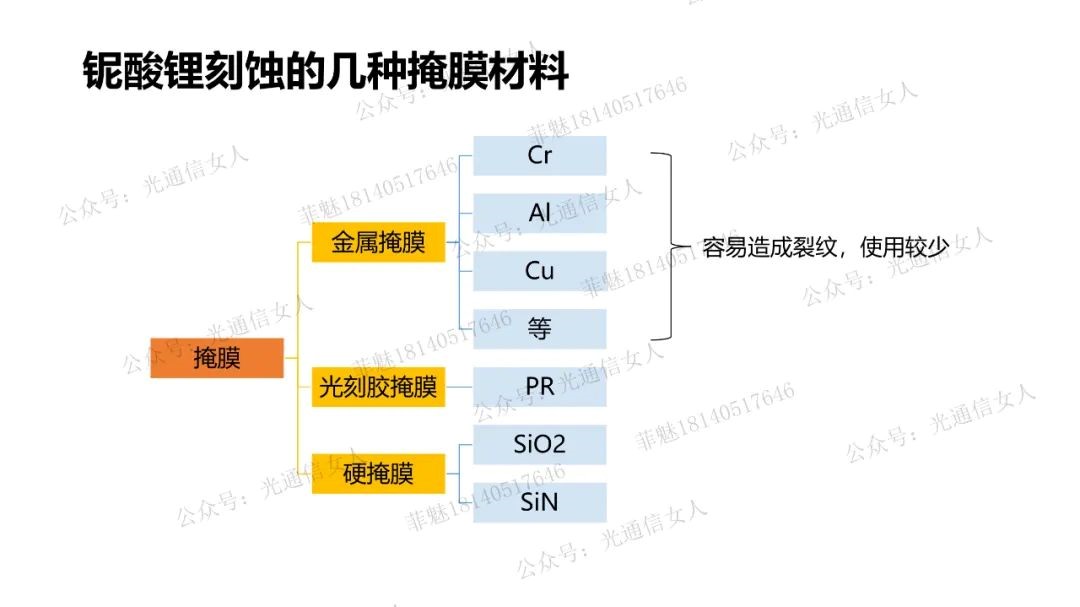

物理刻蚀的话,波导的侧壁不陡峭。化学方法的话,用什么材料来反应是这难题,用于硅的反应气体和用于磷化铟的反应气体,对于铌酸锂而言不一样适合,之前分析过,氟离子与铌酸锂中的铌和锂的反应,就不一样。

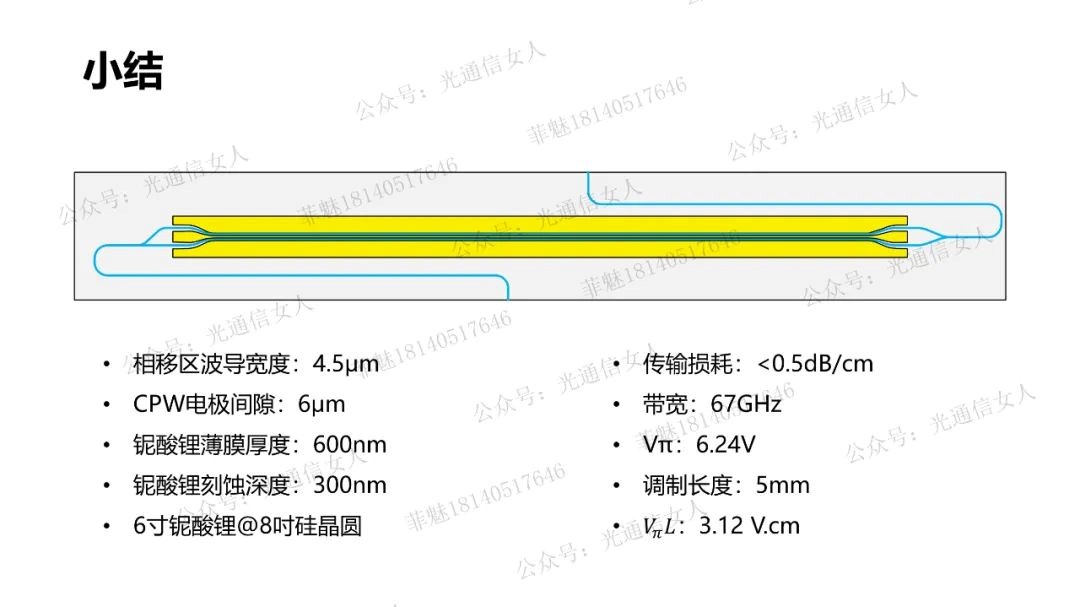

去年OFC,上海大学、华为、中科院微系统所几个单位就提交了一篇半导体光刻工艺对于薄膜铌酸锂的研究论文。2024OFC,这几家单位又加上上海工业大学,在之前的研究基础上,做了MZ调制器,进行初步性能分析。

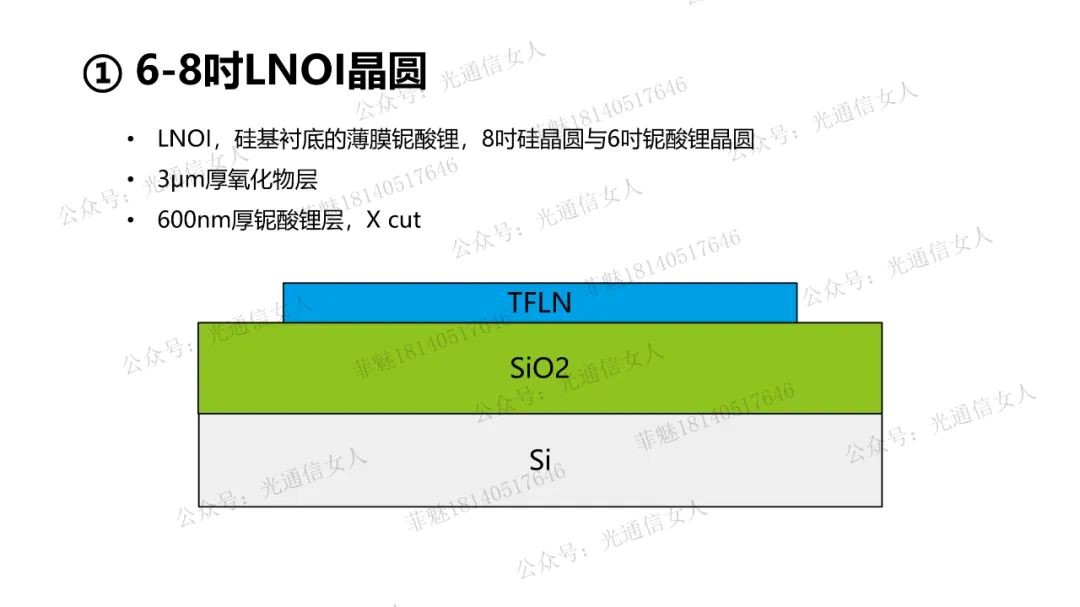

我把工艺流程,写一写。铌酸锂薄膜的制取,各种叫法,离子刀,微气爆,智能切割等等,都是一回事,用离子注入到一定深度,然后加热汽化,剥离薄膜,再将薄膜附着在新的衬底上。如果将薄膜通过氧化硅键合层与硅衬底结合,就是今天用到的LNOI晶圆。

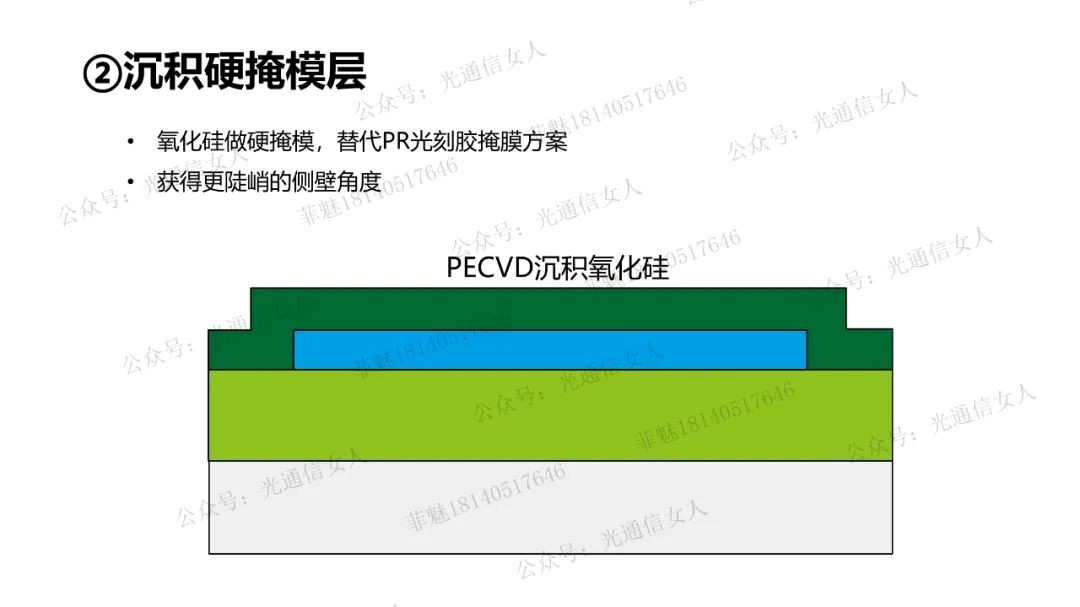

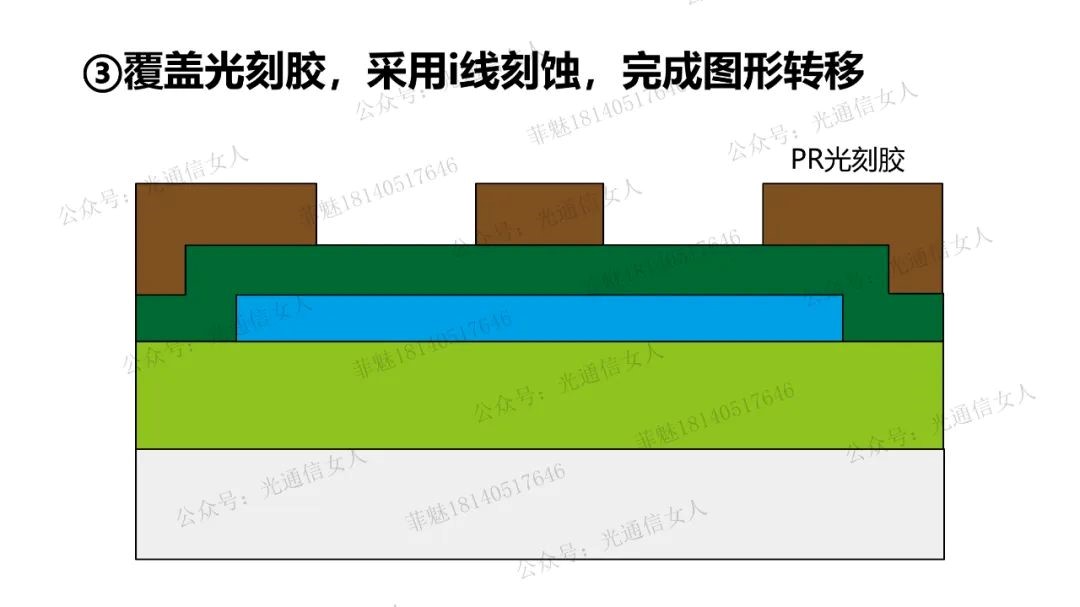

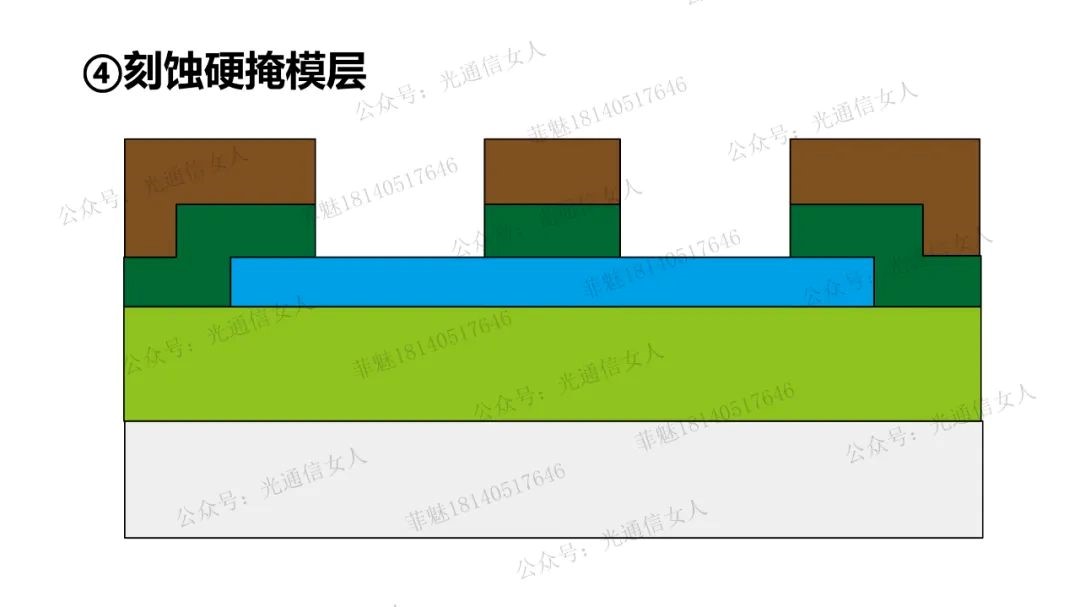

采取了硬掩模的技术,硬掩模的材料选择了PECVD沉积的氧化硅材料。

之后,就是光刻,先通过软性高分子的光刻胶刻蚀,获得图形,再进行掩膜图形的刻蚀,最后再通过硬掩模刻蚀铌酸锂。

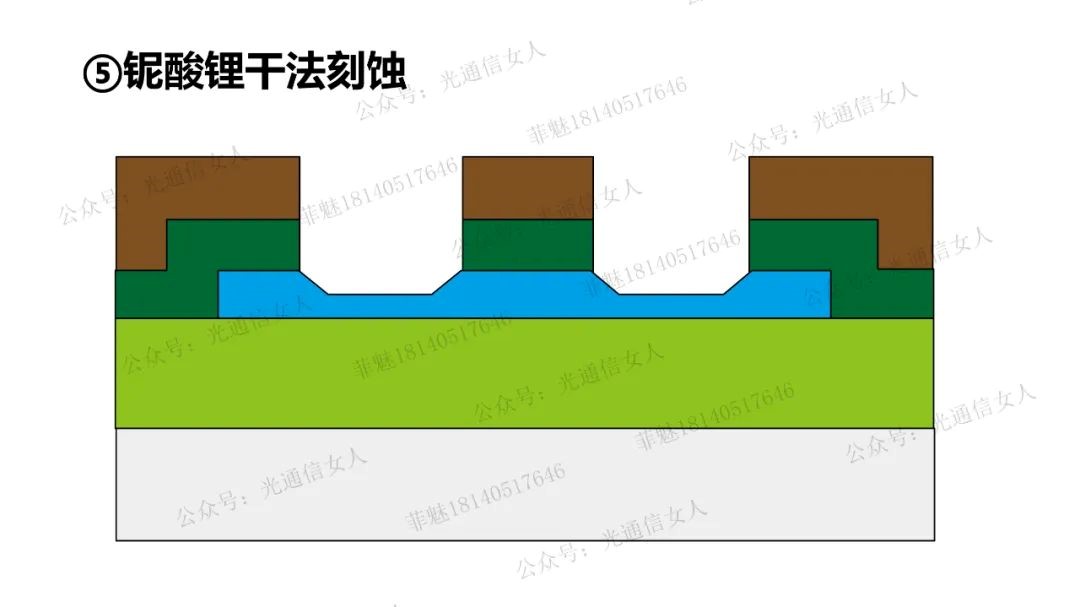

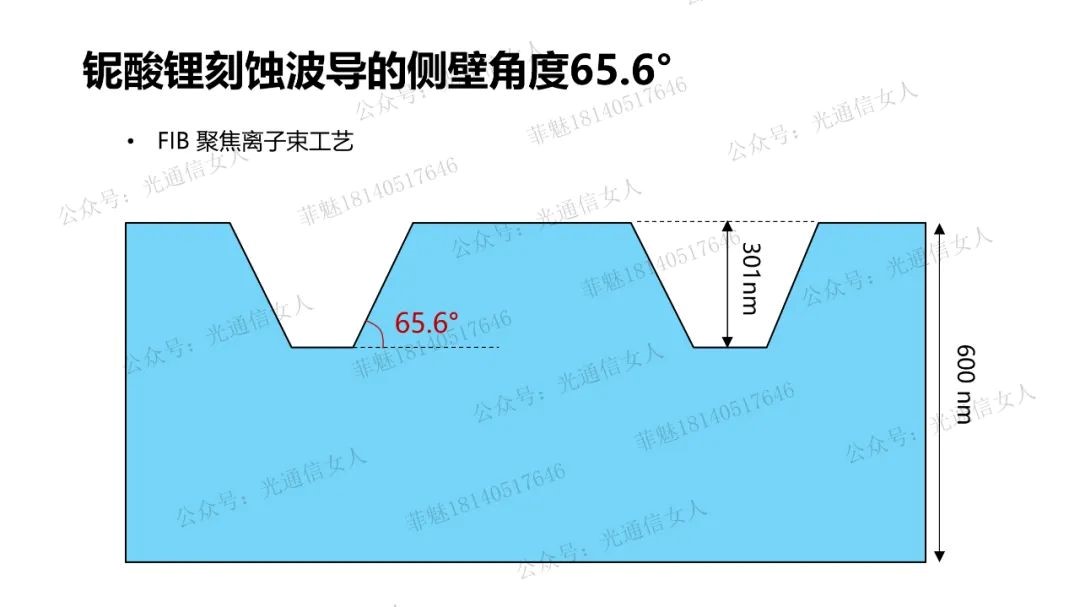

铌酸锂用的是FIB的物理刻蚀,把氩离子在电场作用下,聚焦轰击铌酸锂材料,氦氖氩氪氙这一族是惰性气体,不发生化学反应。在氩离子轰击下,铲出一条沟,就形成波导结构的初始形貌。

去年,他们几家是刻蚀深度100nm,角度70°

今年,刻蚀深度300nm,角度65.6°

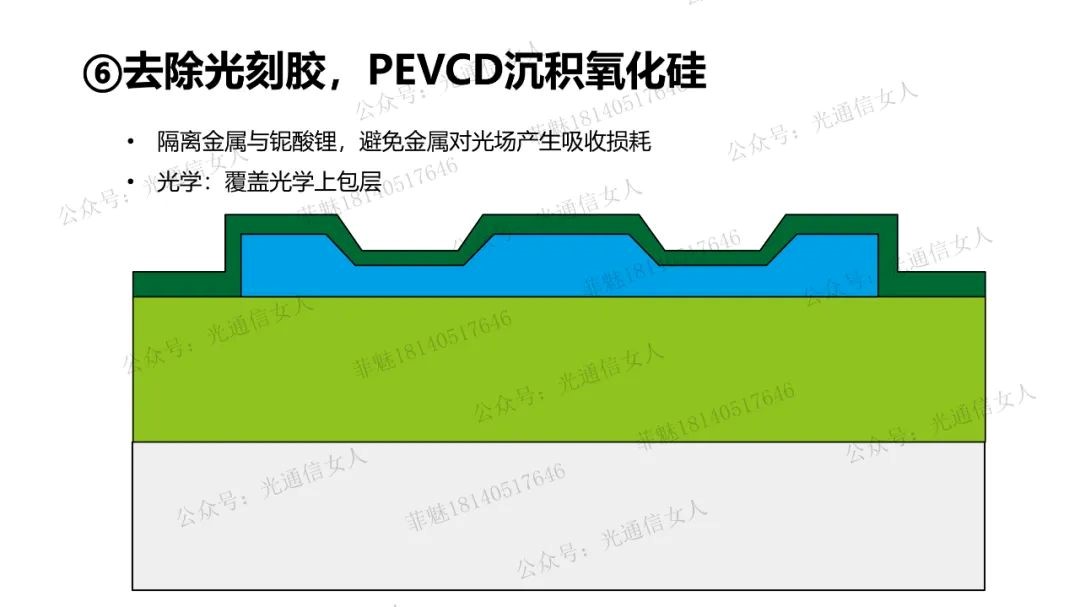

最难的铌酸锂刻蚀完成后,其他的工艺就是常规的半导体集成电路或集成光路的工艺了,沉积包层。

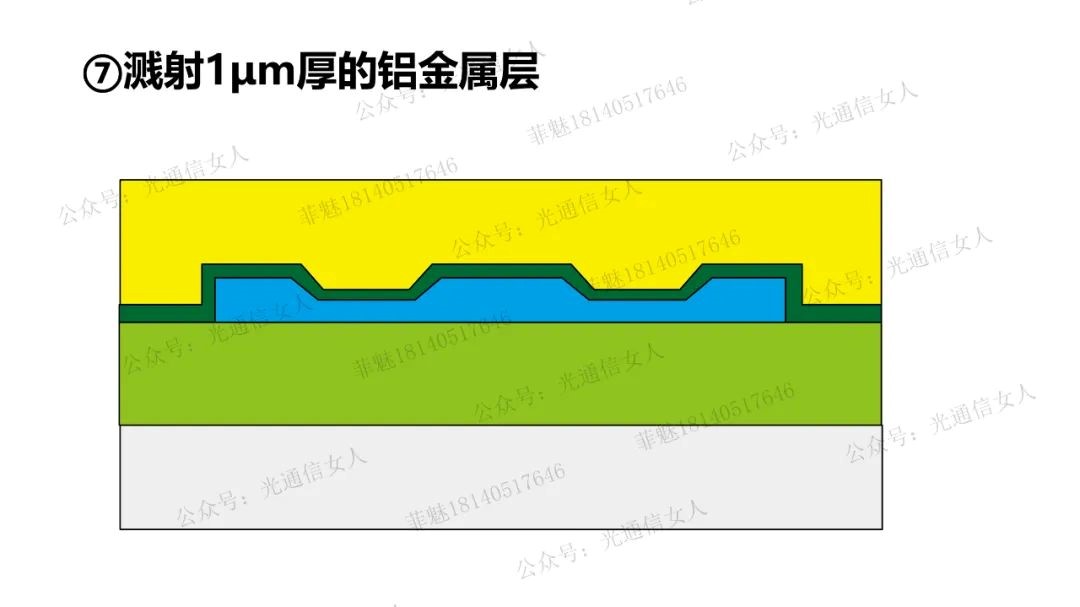

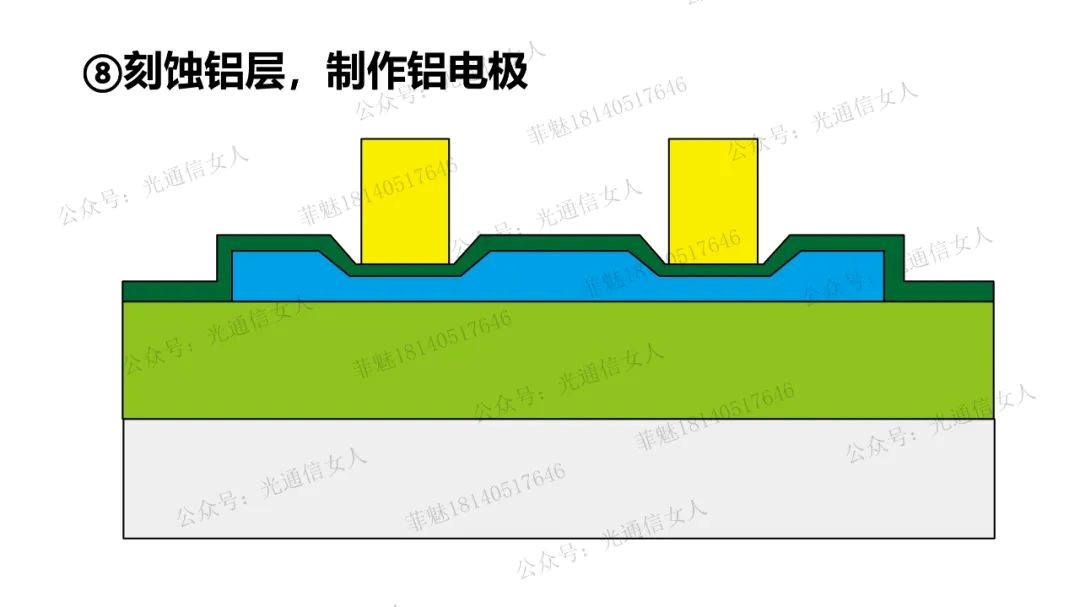

制作电极金属,可以用金、铝、铜等金属来制作。金太贵,铜很难刻蚀,需要大马士革。铝,容易刻蚀,且便宜,就是电阻率不太好。

额,这个MZ调制器,VπL还略有点大,可以继续优化的,当然,这个工艺的重点是探索低成本光刻流程。

其次是波导宽度和电极的距离都挺大的,好处就是,光学损耗比较低,缺点就是E=V/d,由于d很大,导致E很小,调制效率被迫降低了的。可以通过拉近电极距离来优化VπL,这时候就需要考虑光学损耗如何弥补了的。