Y11T199 VCSEL工艺流程

这两天呢,写了几个VCSEL在光模块的进展。加上这些年写VCSEL,估计得超过百篇了吧。

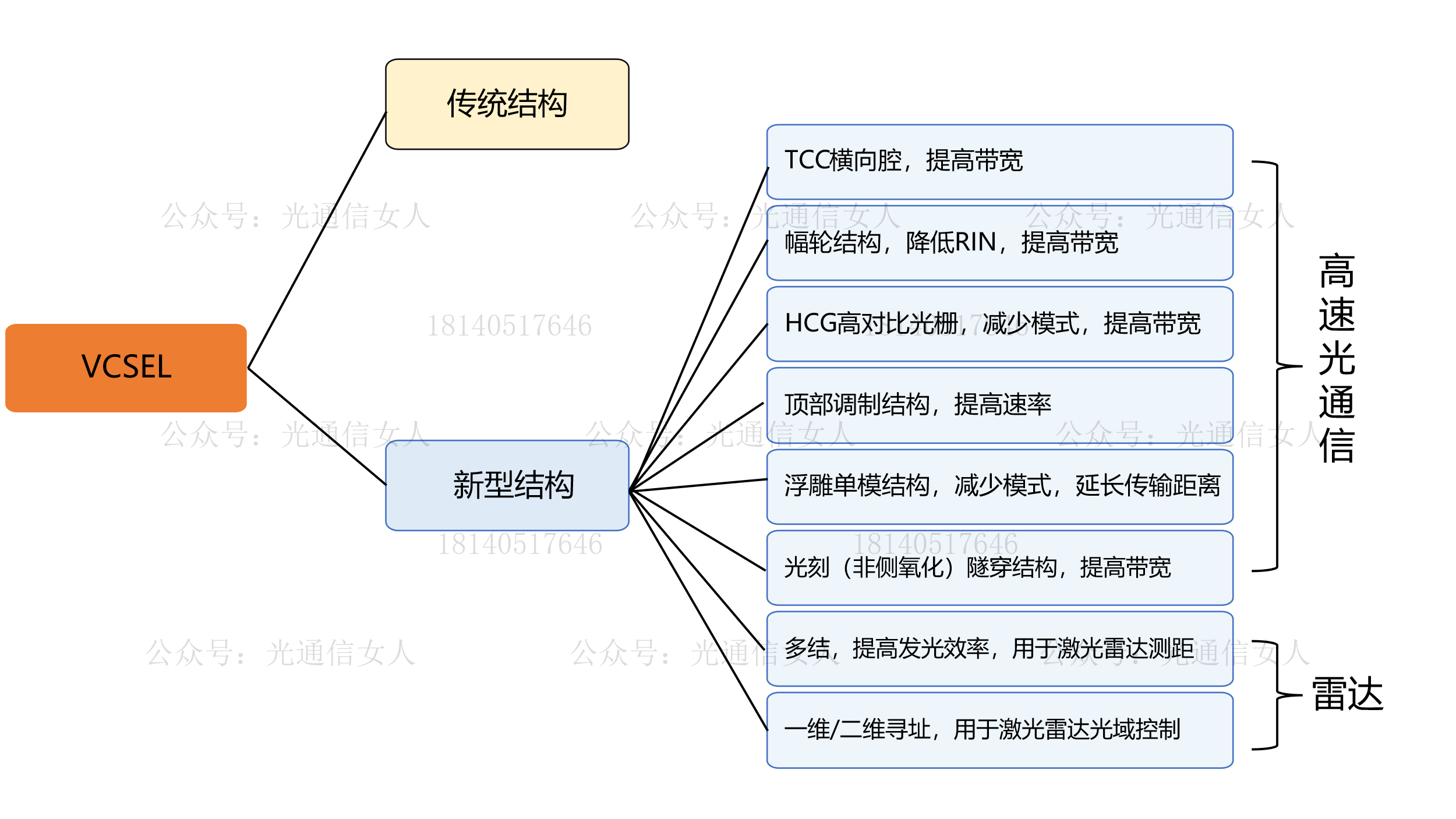

这两天有几个留言,问VCSEL的工艺流程。今天只写一下传统VCSEL的主要工艺流程,这是有产业共性的。对于一些新技术新工艺,不同结构流程有差异,就单篇慢慢看吧。今天不涉及。

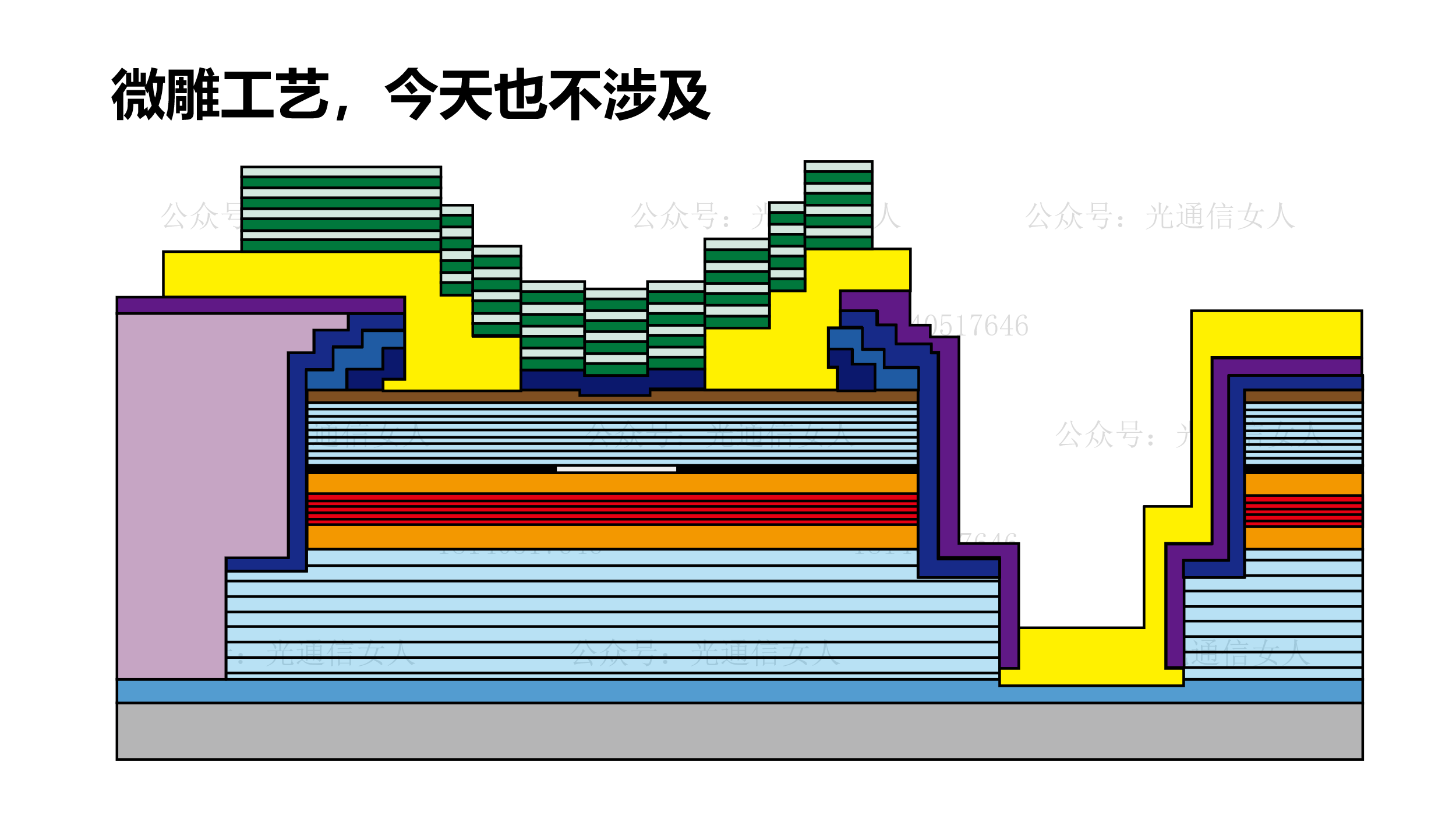

比如提到的横向腔啊,微雕啊,这些新词,就先不写。

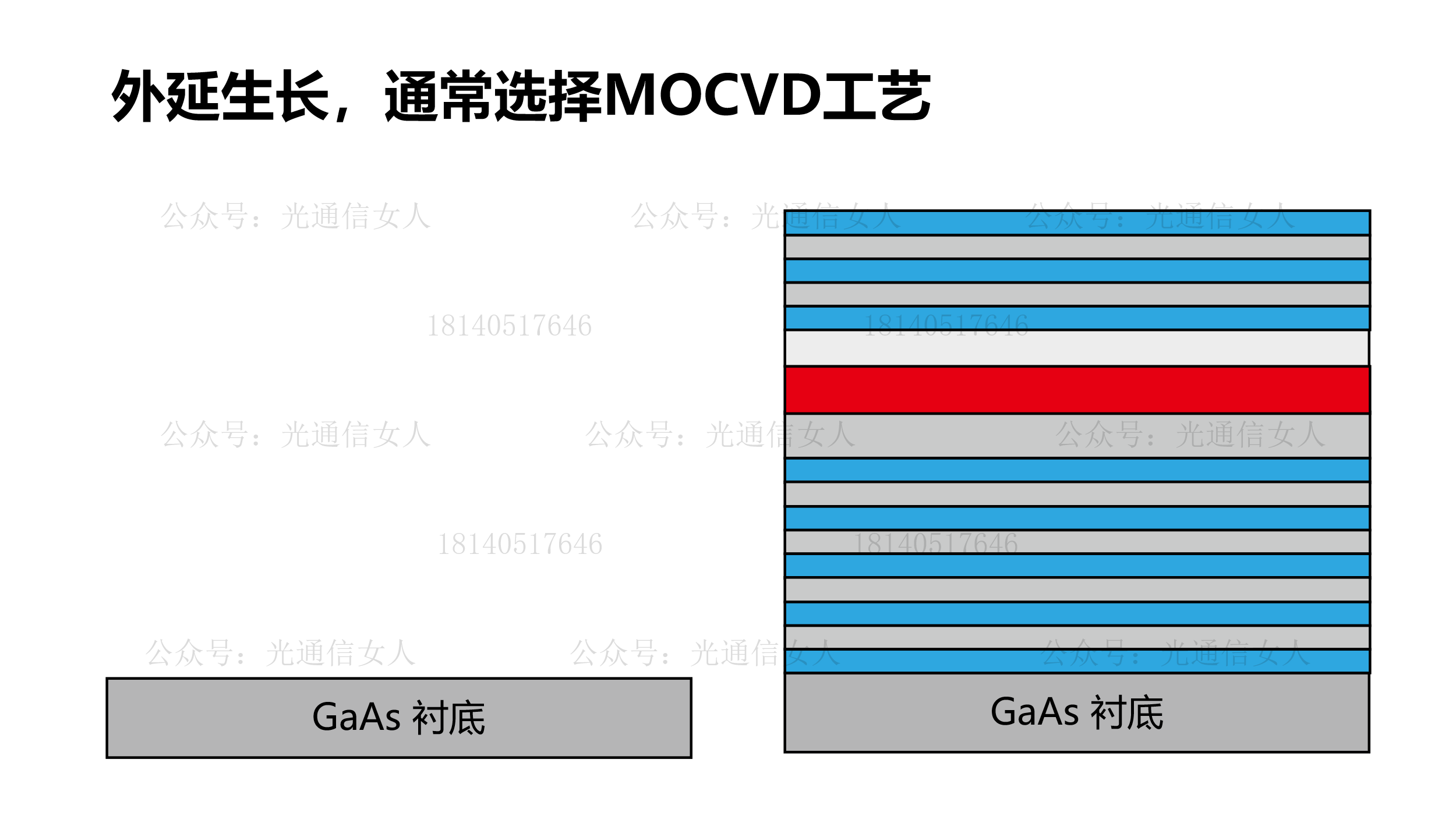

开始正文,拿到GaAs晶圆后通常选择MOCVD工艺做外延生长,先逐层长底部光栅,再长量子阱,再长顶部光栅,这些光栅叫DBR布拉格光栅反射器,利用光的反射设计谐振腔。

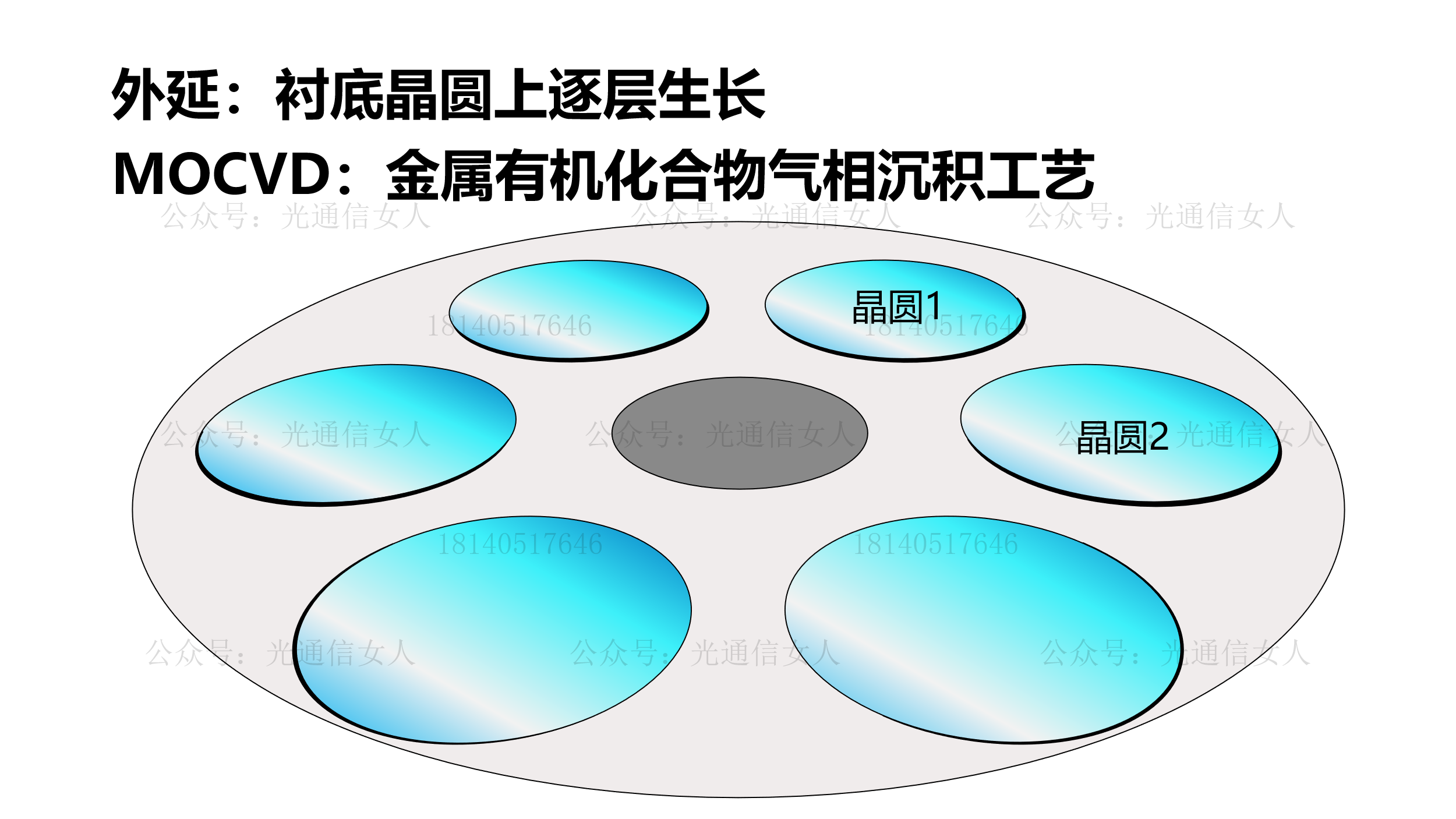

GaAs晶圆比较小,通常选择多个晶圆在高温炉里做外延,提高效率。

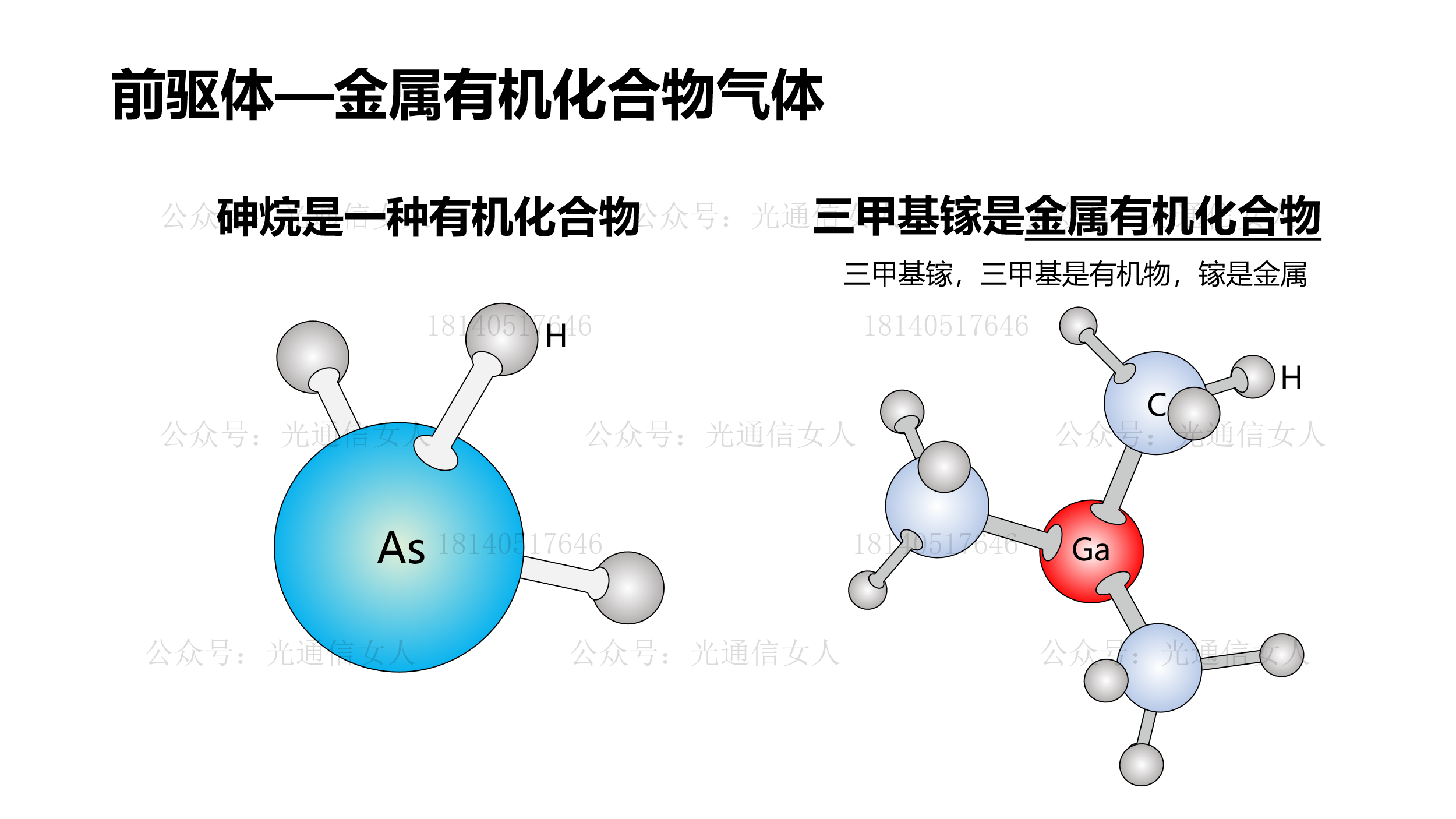

MOCVD叫金属有机化合物气相沉积技术,这种工艺很复杂,所以InP化合物,GaAs化合物,这些外延成本比硅要高。 硅通常不需要这个步骤。

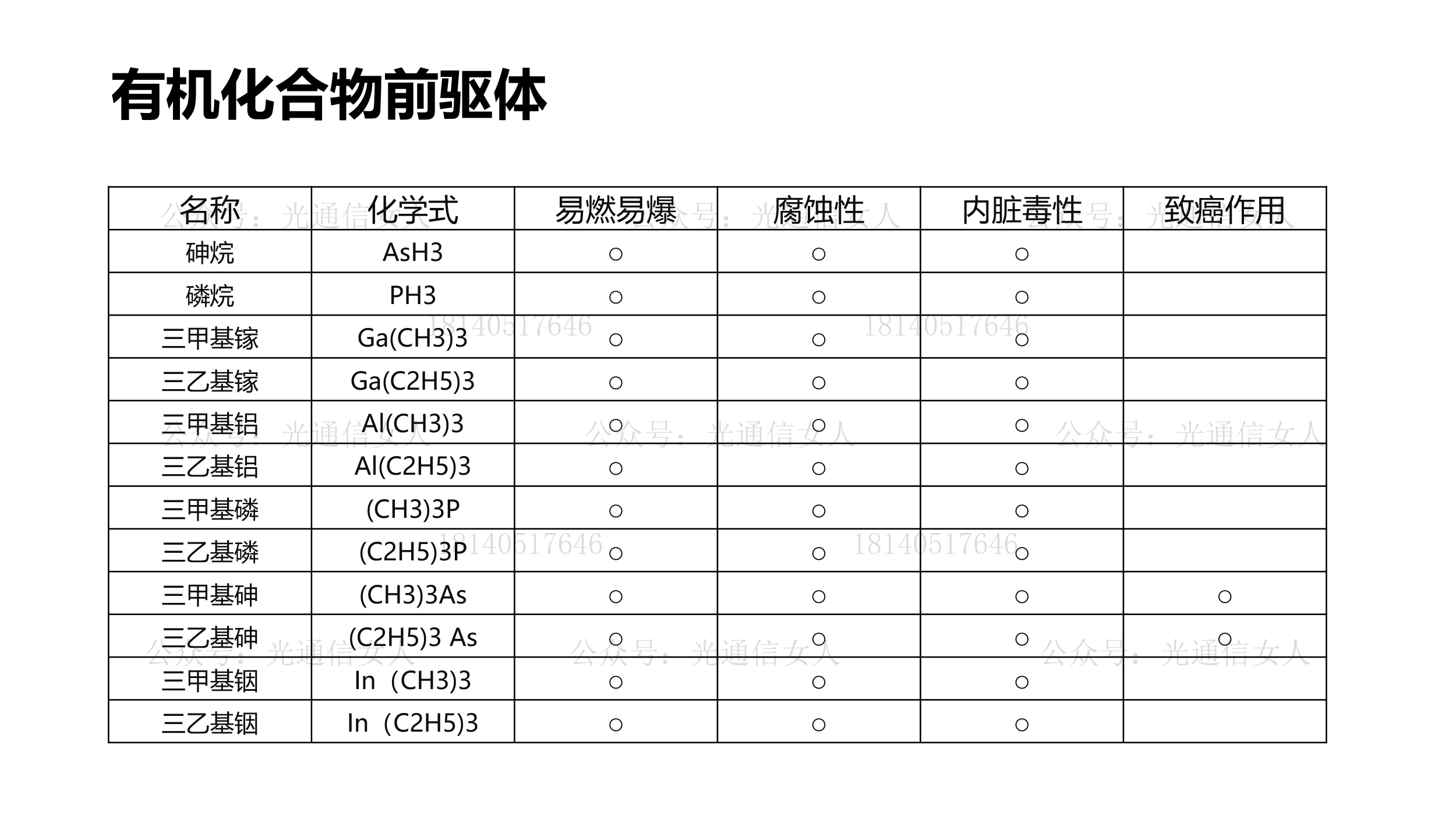

镓是金字旁,这是金属,这些烷、甲基啥的,都是有机物的结合基,这些有机物就是来输运砷,或镓这些原子的。

把金属有机化合物汽化后,通过管道送到外延炉,反应,生成我们需要的GaAs,AlAs,InGaAs....

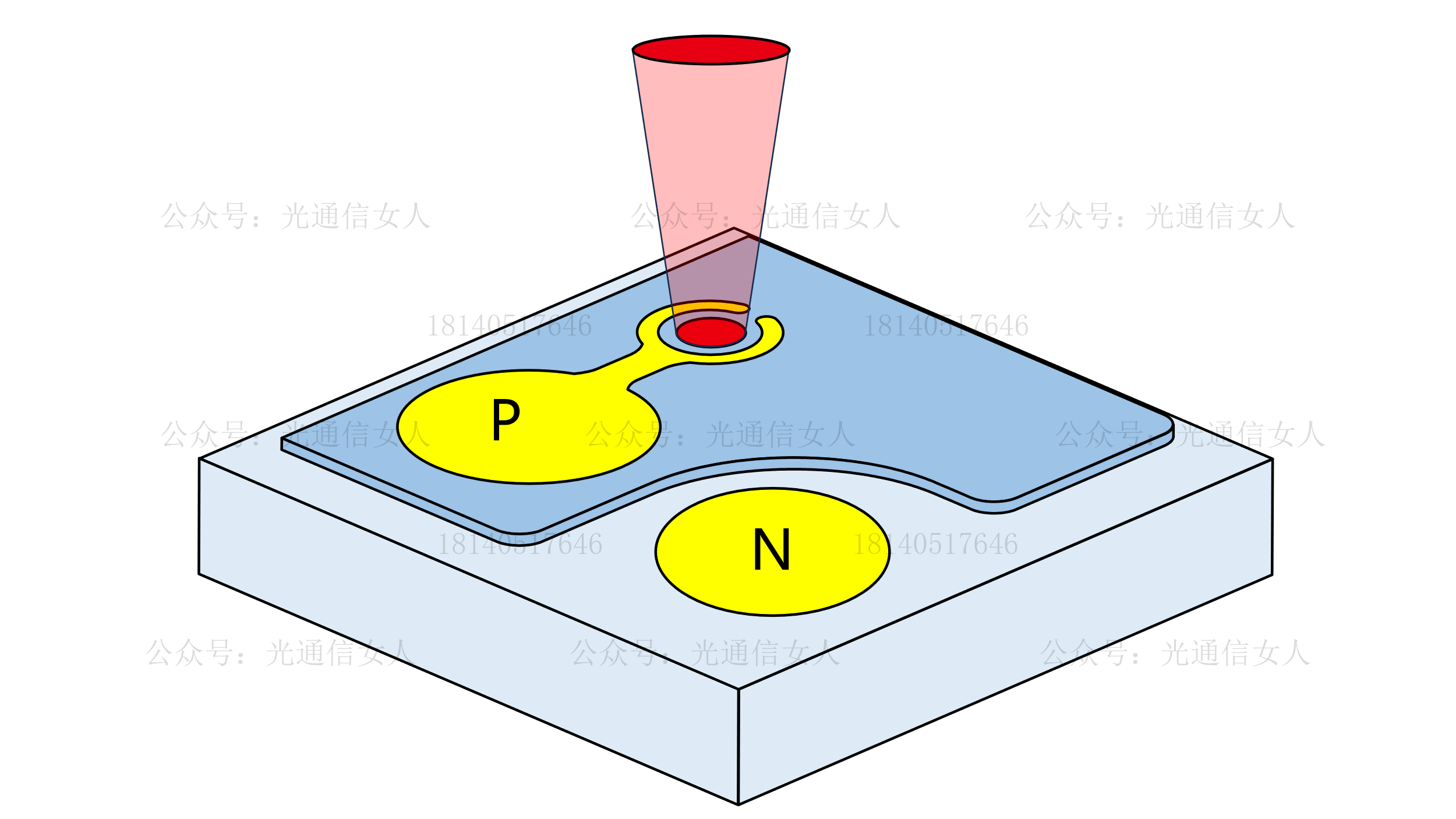

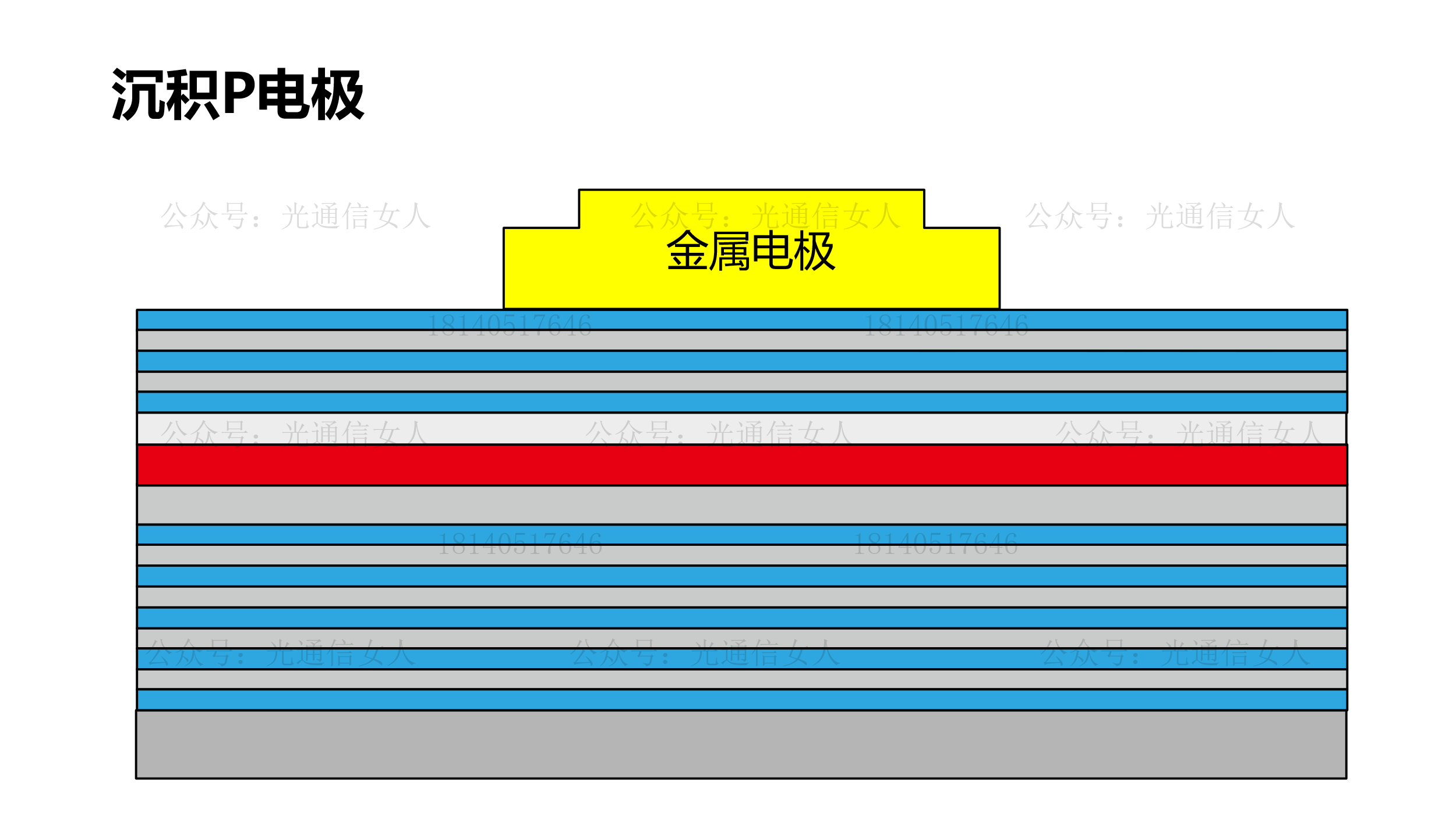

之后沉积电极,为下一步离子注入提供结构。

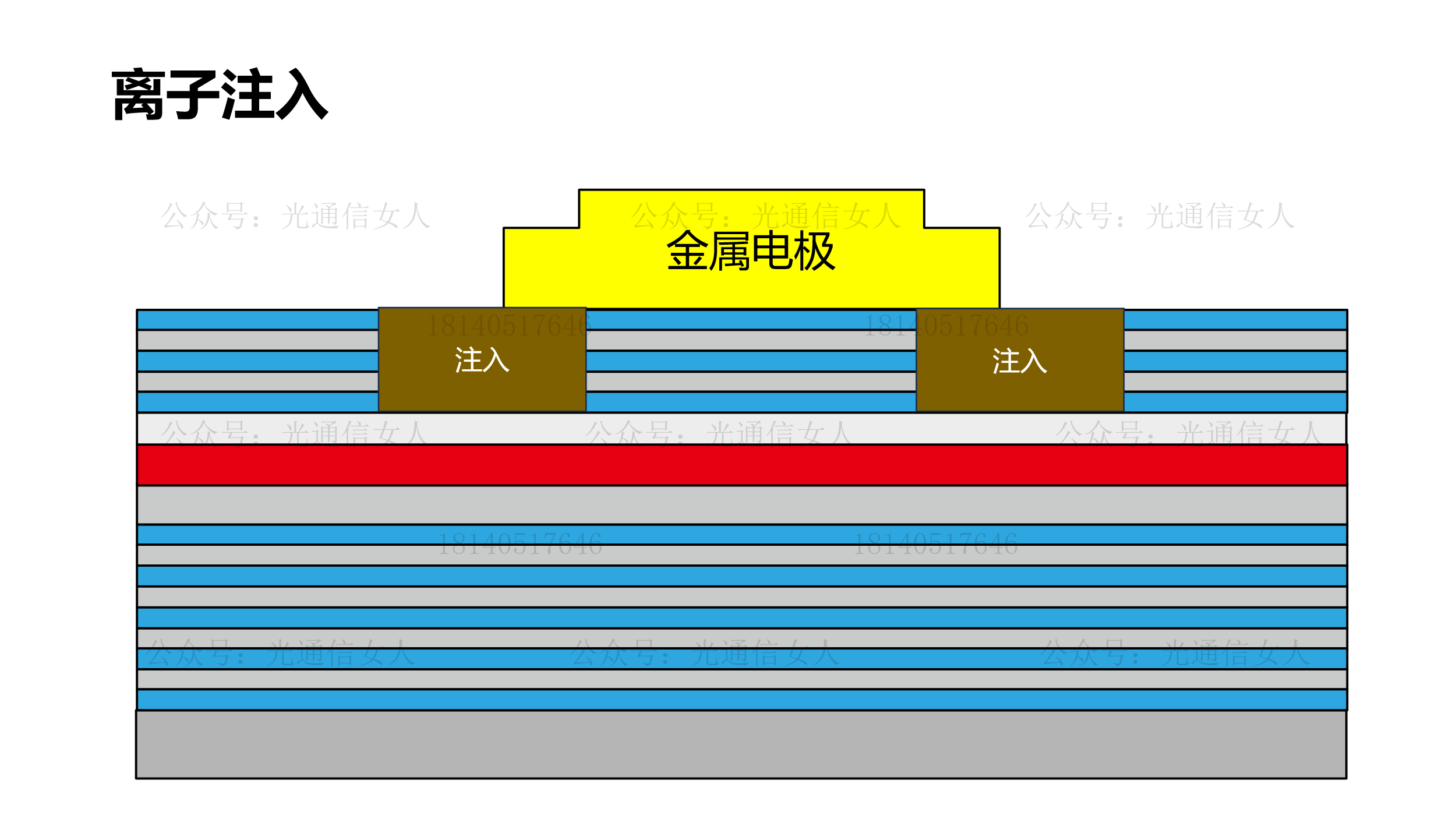

传统工艺低速VCSEL,可以先注入再电极,传统工艺里高速VCSEL则可以先电极再注入。

电极的厚度不一样,较厚的地方离子无法穿透,较薄的地方则可以实现注入。

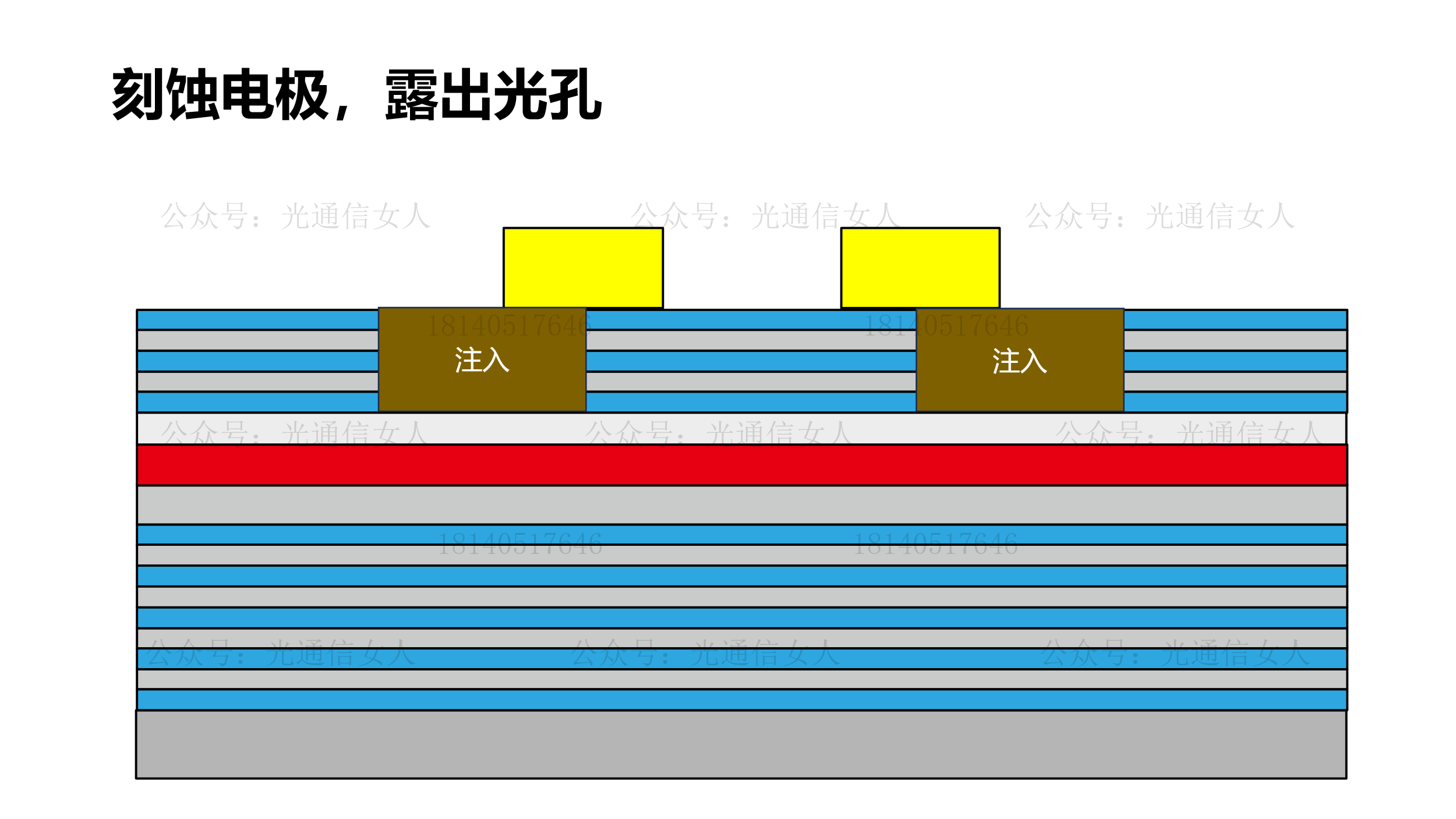

注入之后呢,把金属较厚的那一个区域去掉,未来要留给光路的。

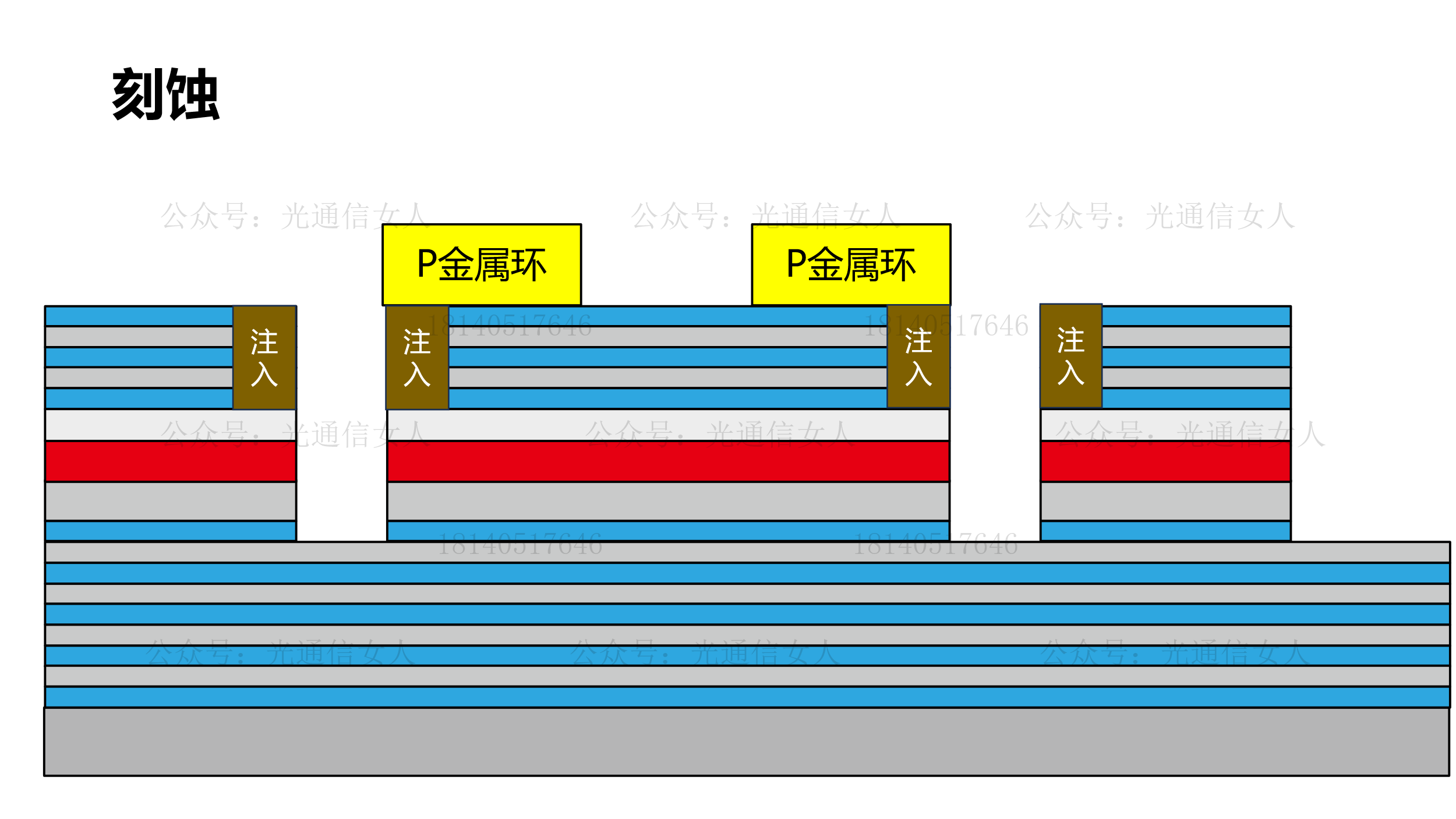

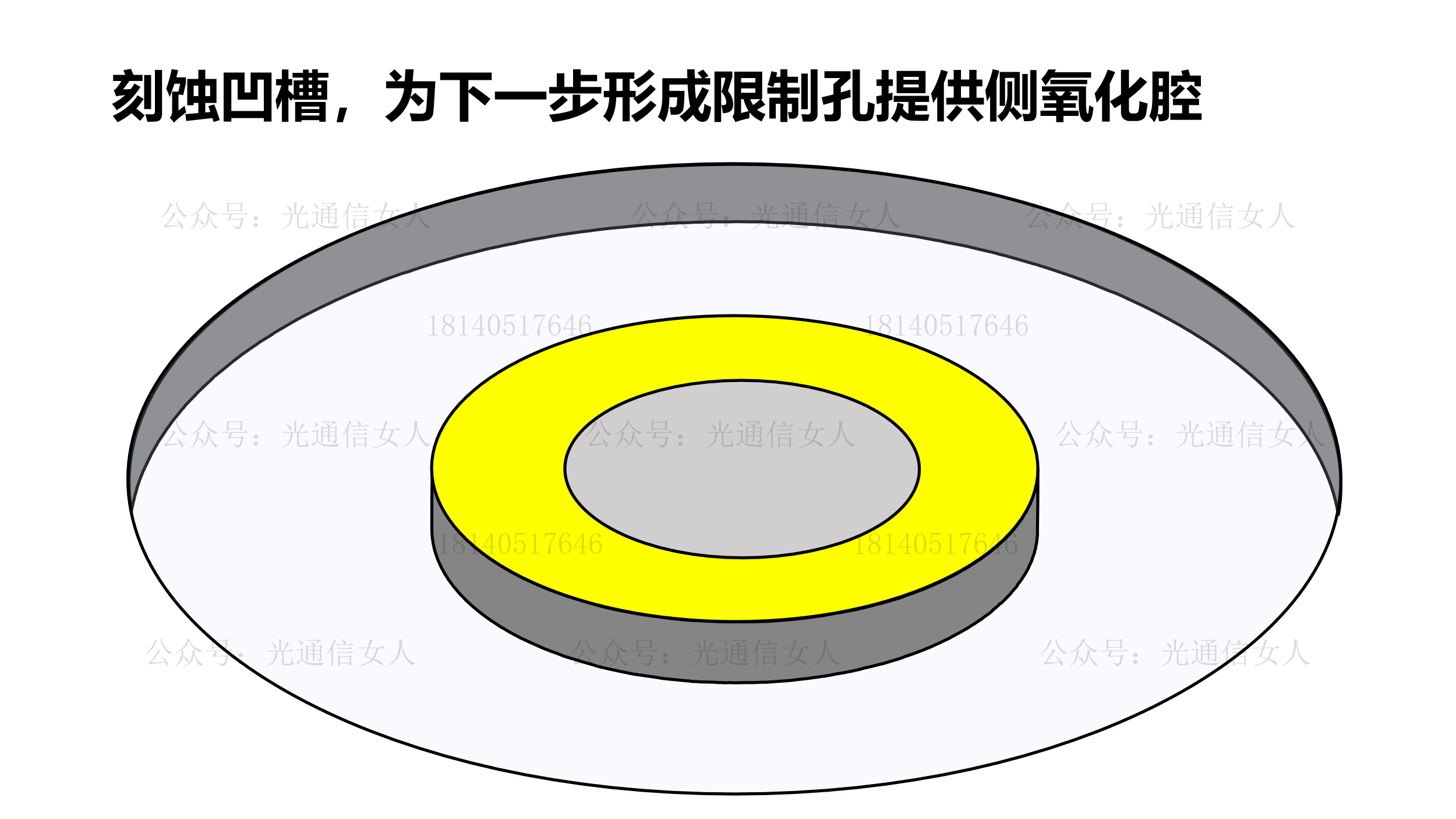

之后就到了很关键的一个步骤,刻蚀。

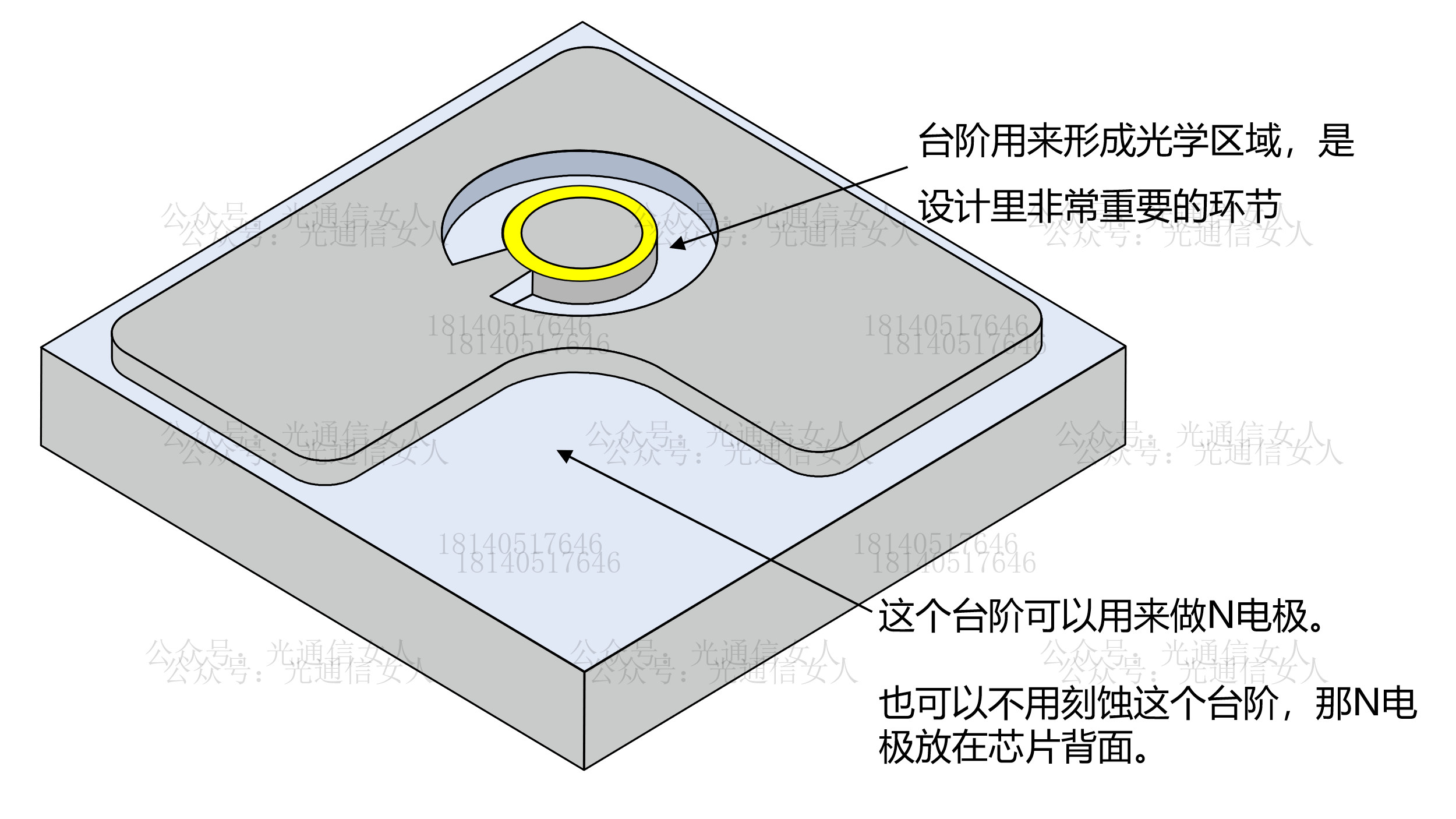

首先刻蚀最重要的目的是给氧化提供一个路径,其次是可以做N接触。

N电极的接触台阶呢,有些厂家有,有些没有。

如果有台阶,可以把N电极设计到芯片上方,如果没有这个台阶,就可以在底部做N电极,然后焊在基板上就行。

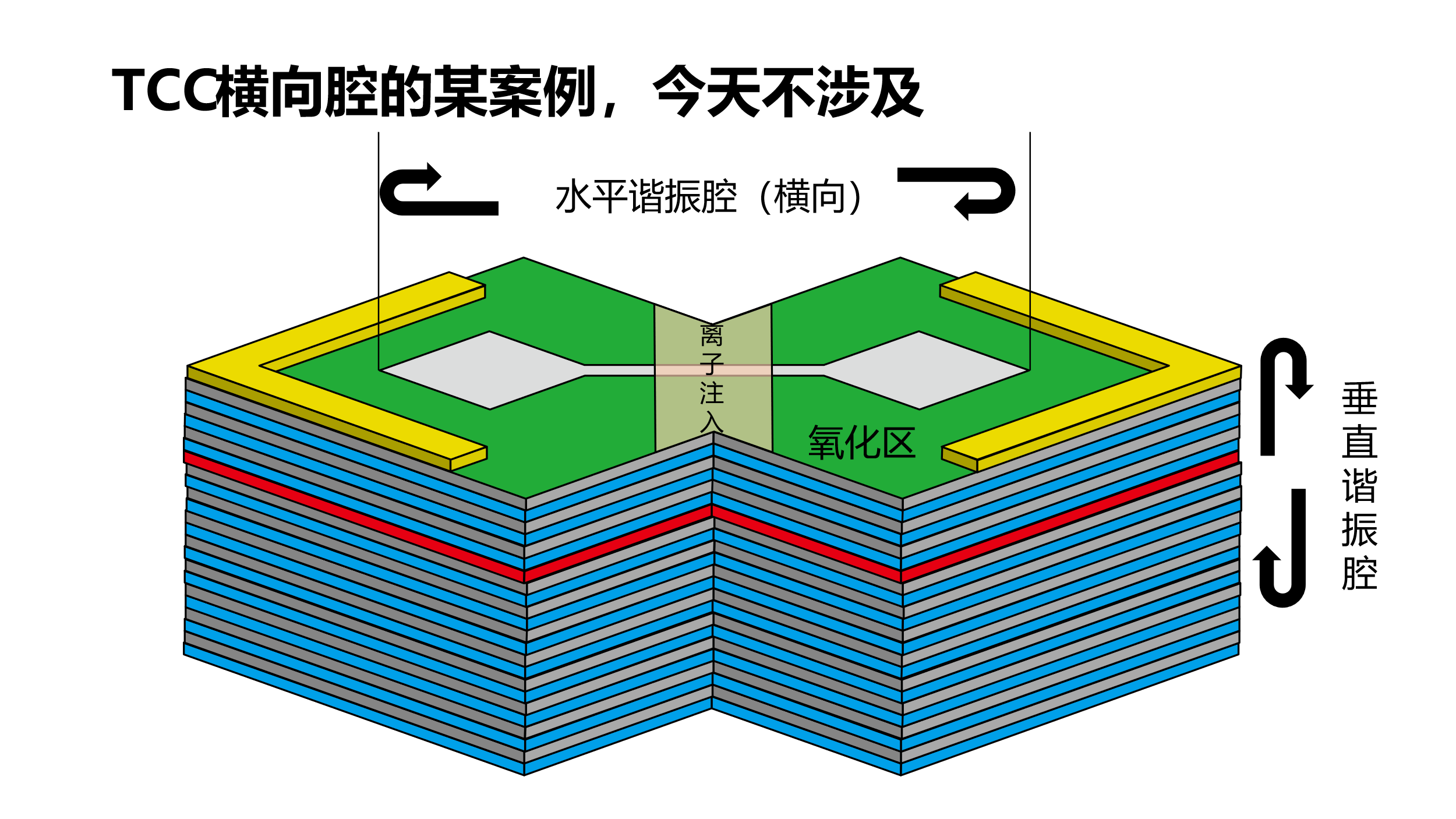

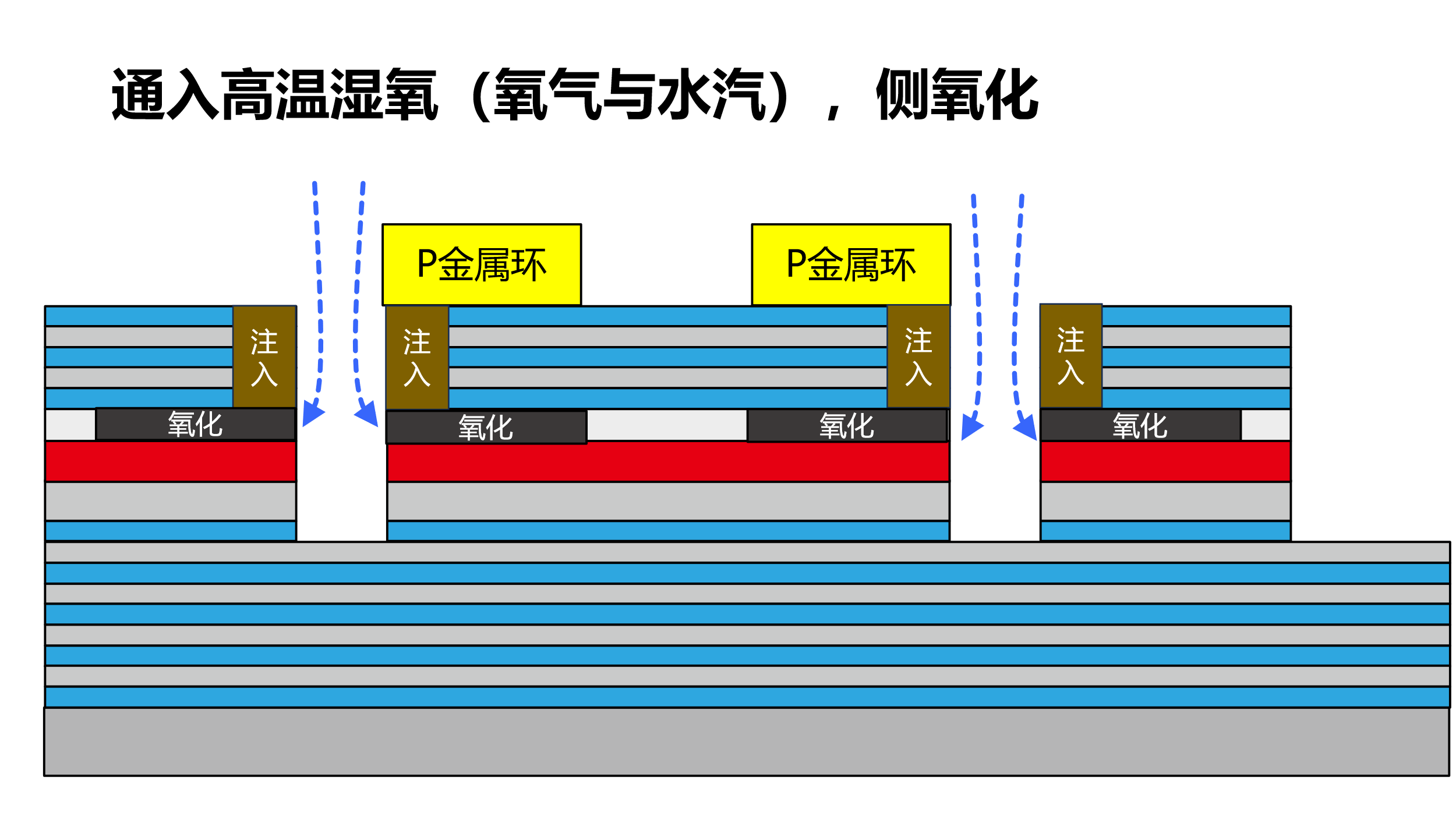

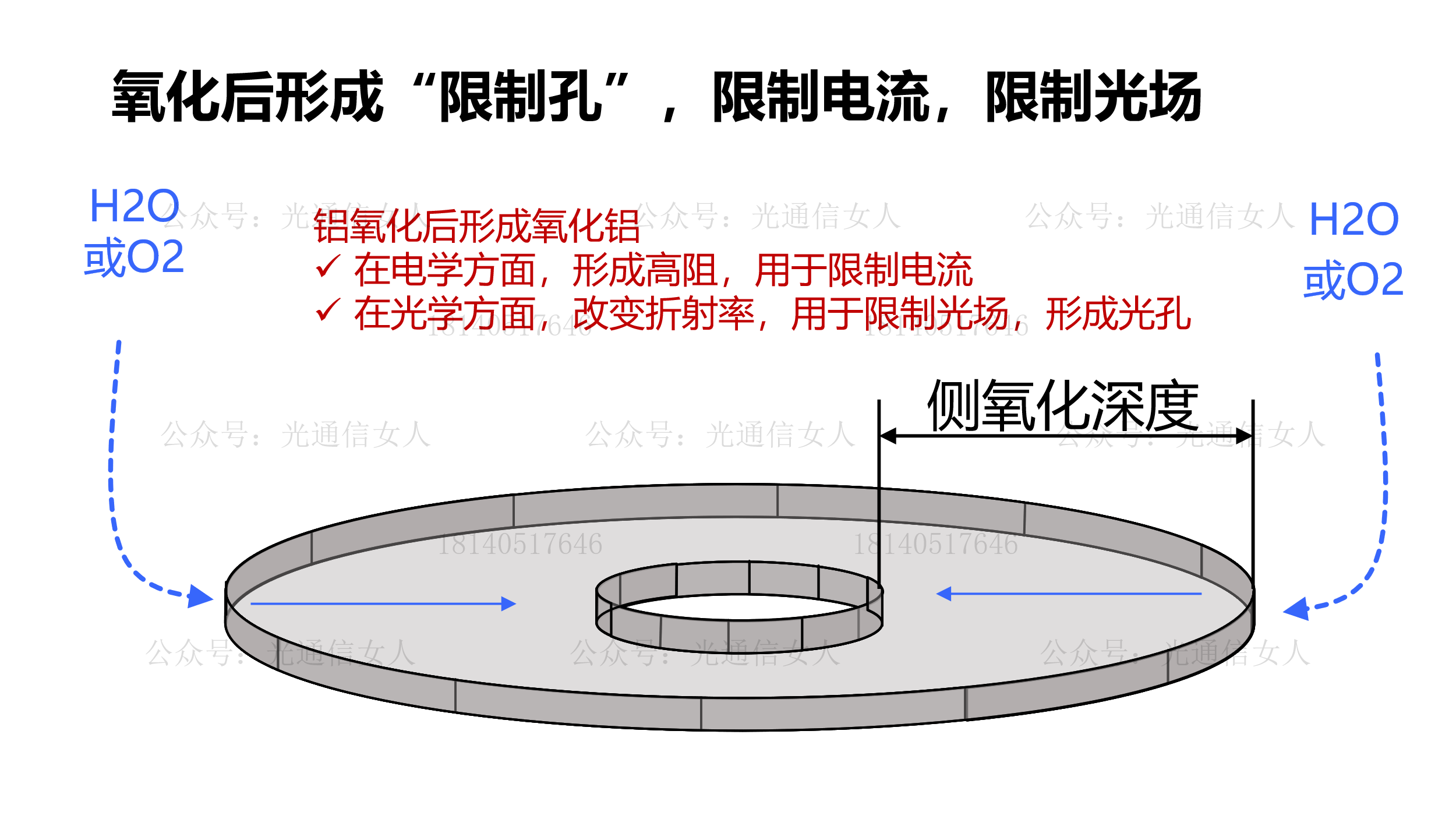

之后,通入水汽与氧气混合的高温湿氧,湿气就是水分子,水H2O是含氧的,目的是做氧化。

在开槽的部分,水汽侵入“易氧化”的层,这一层通常在MOCVD里外延的AlAs,铝很容易被氧化。这就形成了氧化物限制孔,既限制电学路径也限制光学路径。

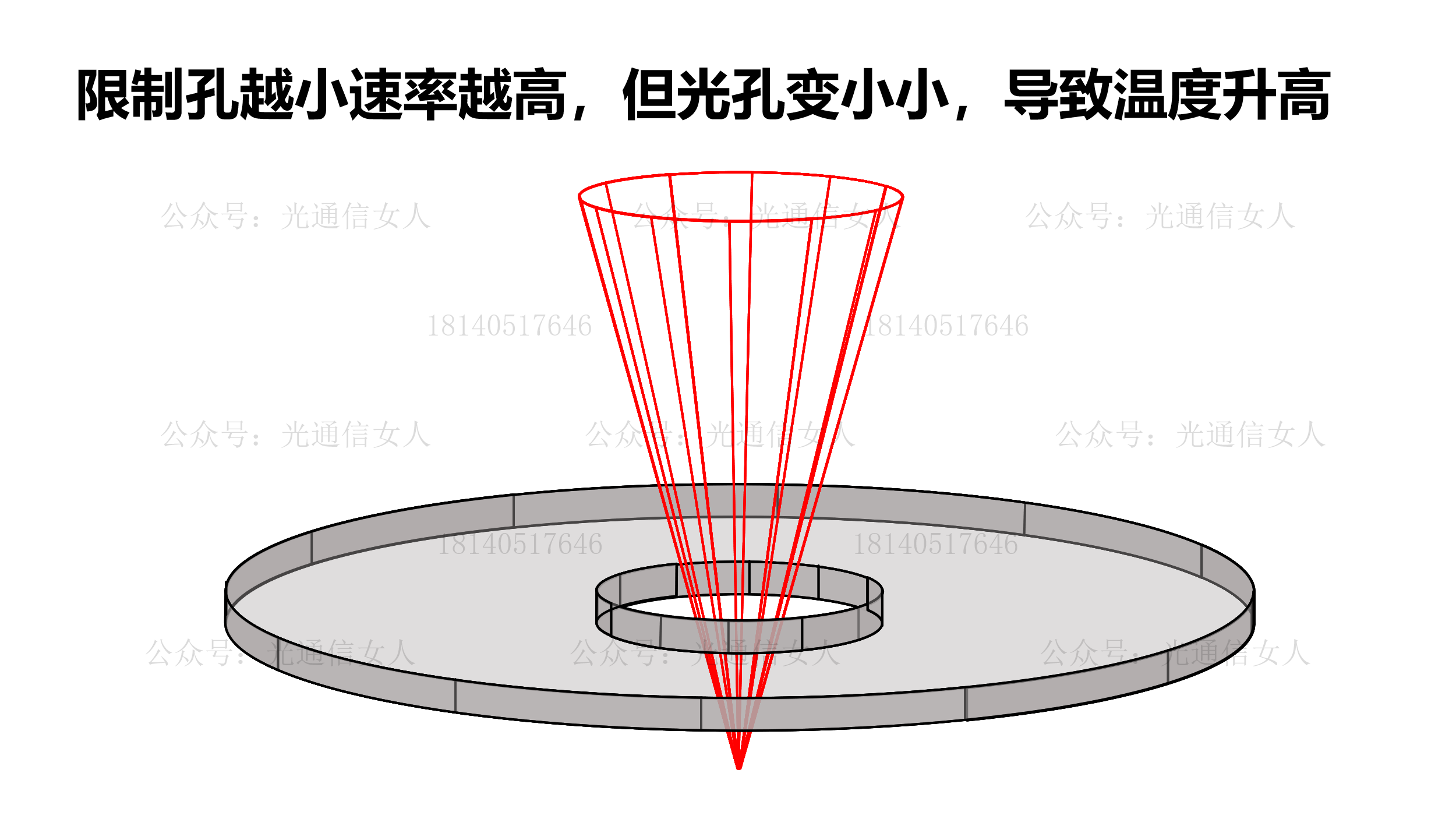

氧化这一层是从侧壁逐步向内蔓延的,氧化深度越深,孔越小,速率越容易提上去,但孔小了,激光聚集产生很高的热密度,也就很容易导致PN结温过高而烧毁。

这就是VCSEL氧化这一步的难处,很难氧化且很难控制好可靠性。

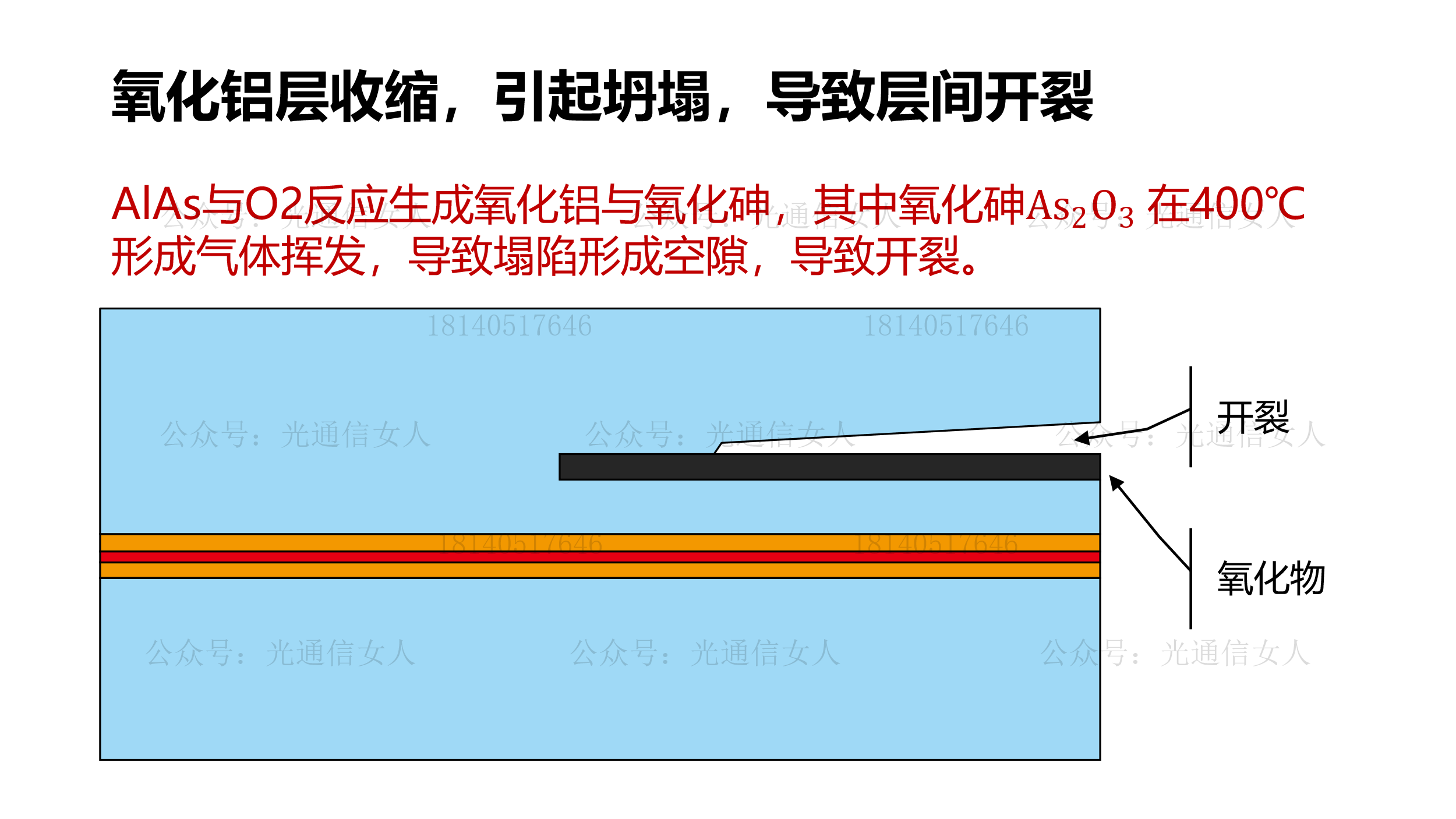

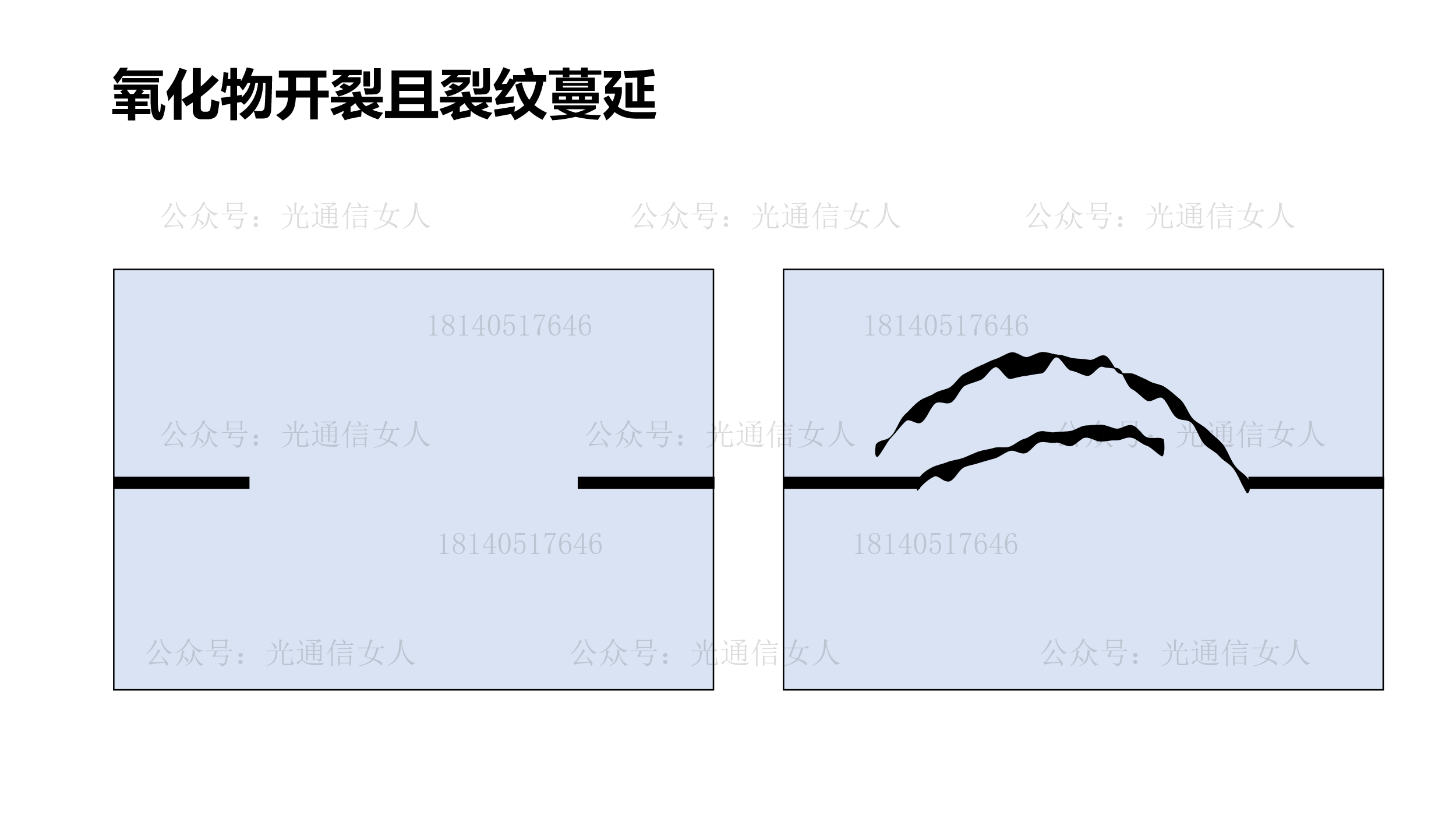

氧化是化学反应,其中反应物一个是固体,另一个生成物在高温炉里是气态,气体挥发后,导致氧化区间成为疏松材料,极易塌陷产生开裂。

且一旦形成裂纹,随着VCSEL后续的工作,会导致裂纹越来越大,VCSEL看起来就像光功率变小了,眼图变毛了,带宽降低了,消光比掉了....,这一系列的问题。

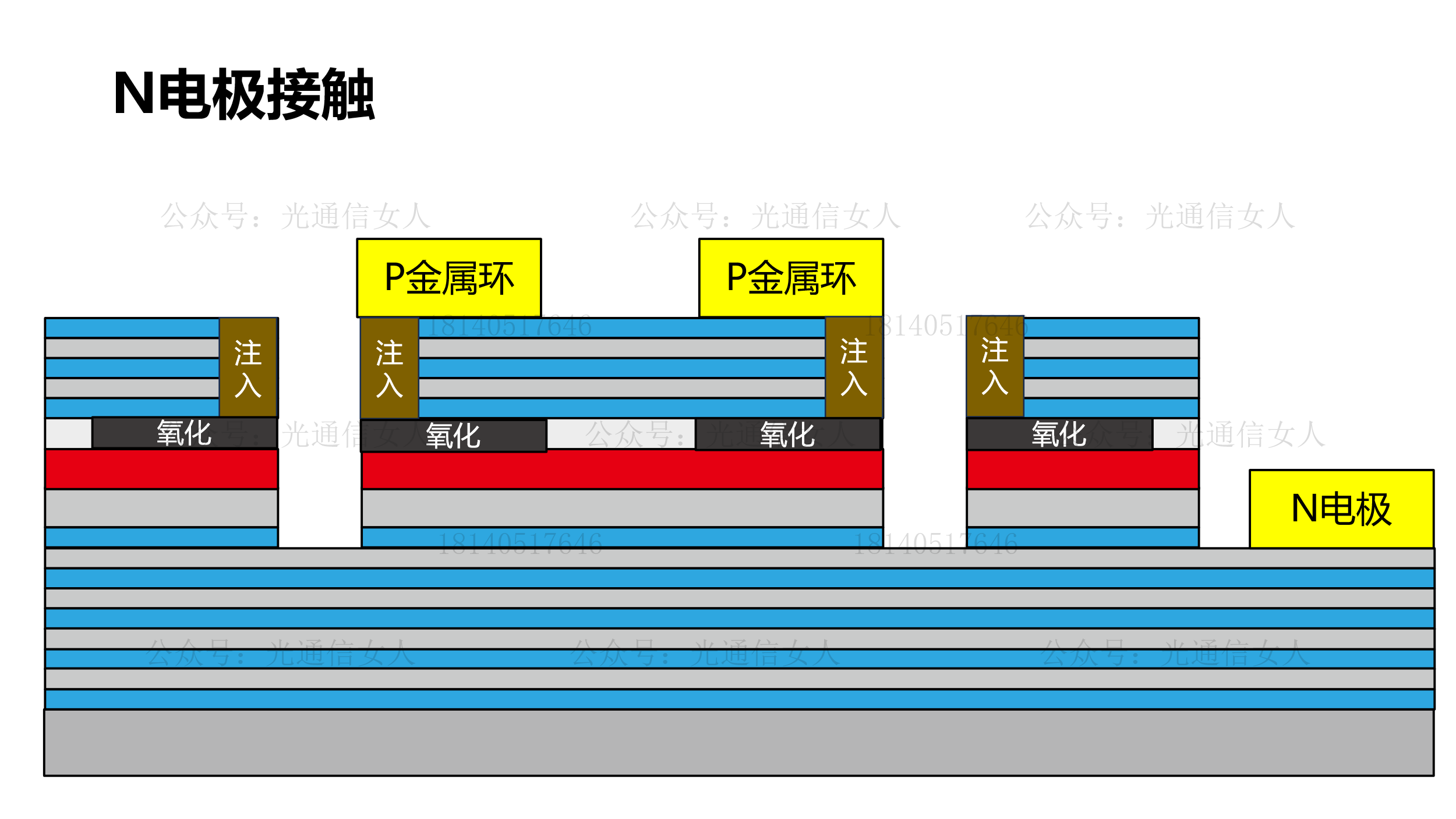

把最难的刻蚀与氧化工序完成后,后续就是做N电极。

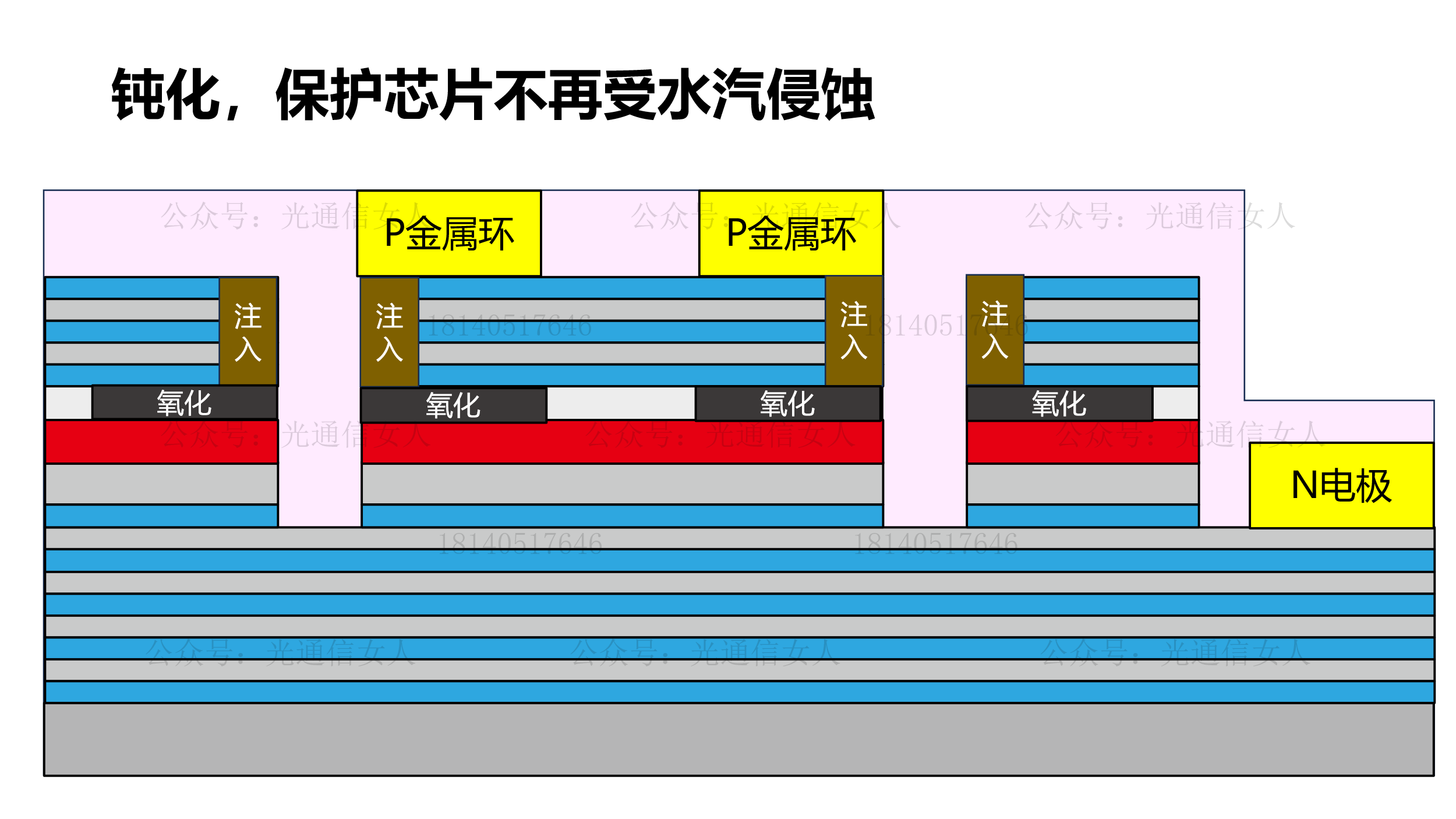

再之后钝化,钝化就是用氮化硅、氧化硅、氧化铝、聚酰亚胺、BCB等等一个或多个材料,把VCSEL裹上防水膜,避免后续的多模光模块在非气密有水汽的情况下,核心的发光区能与水汽隔绝。

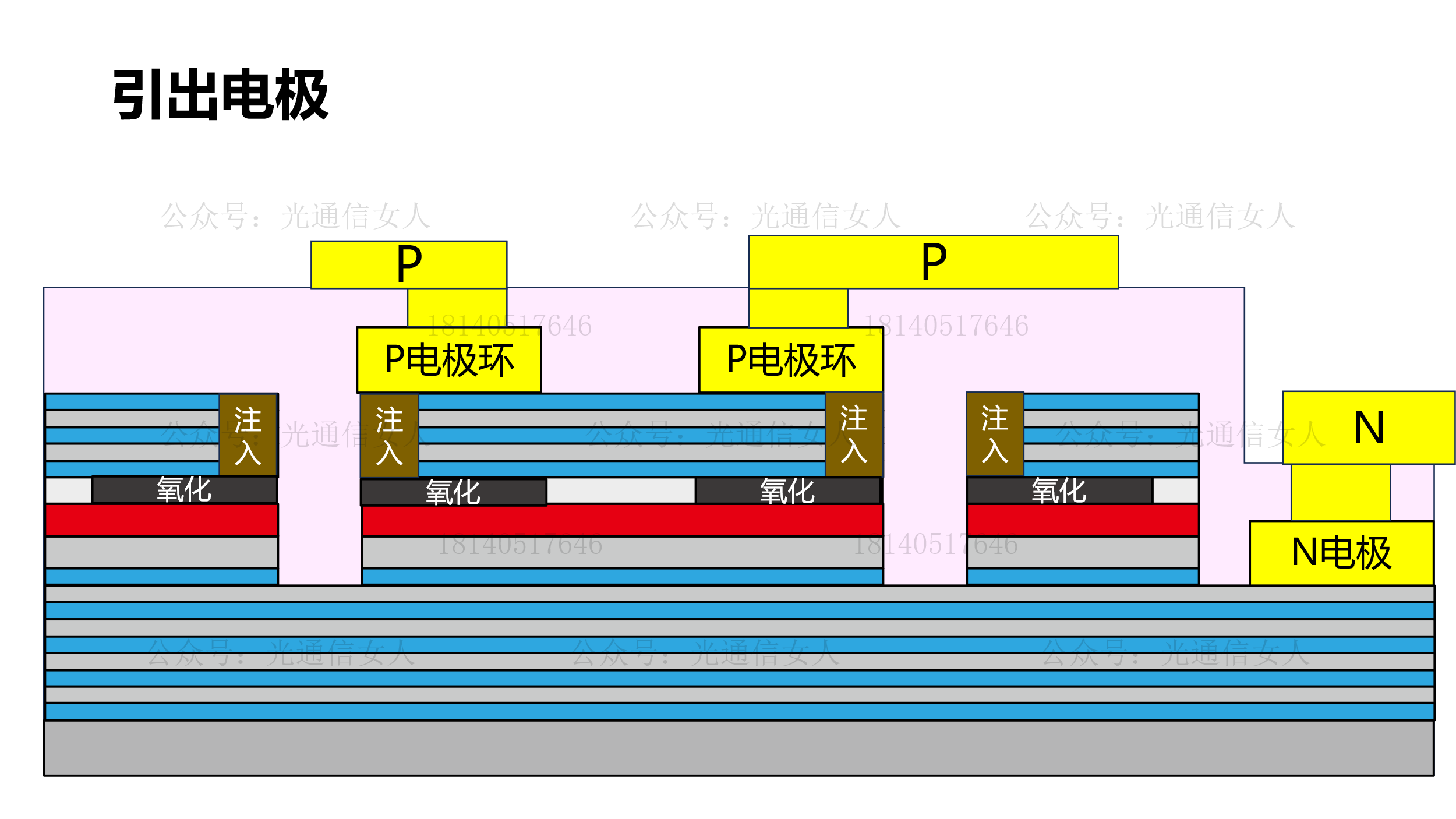

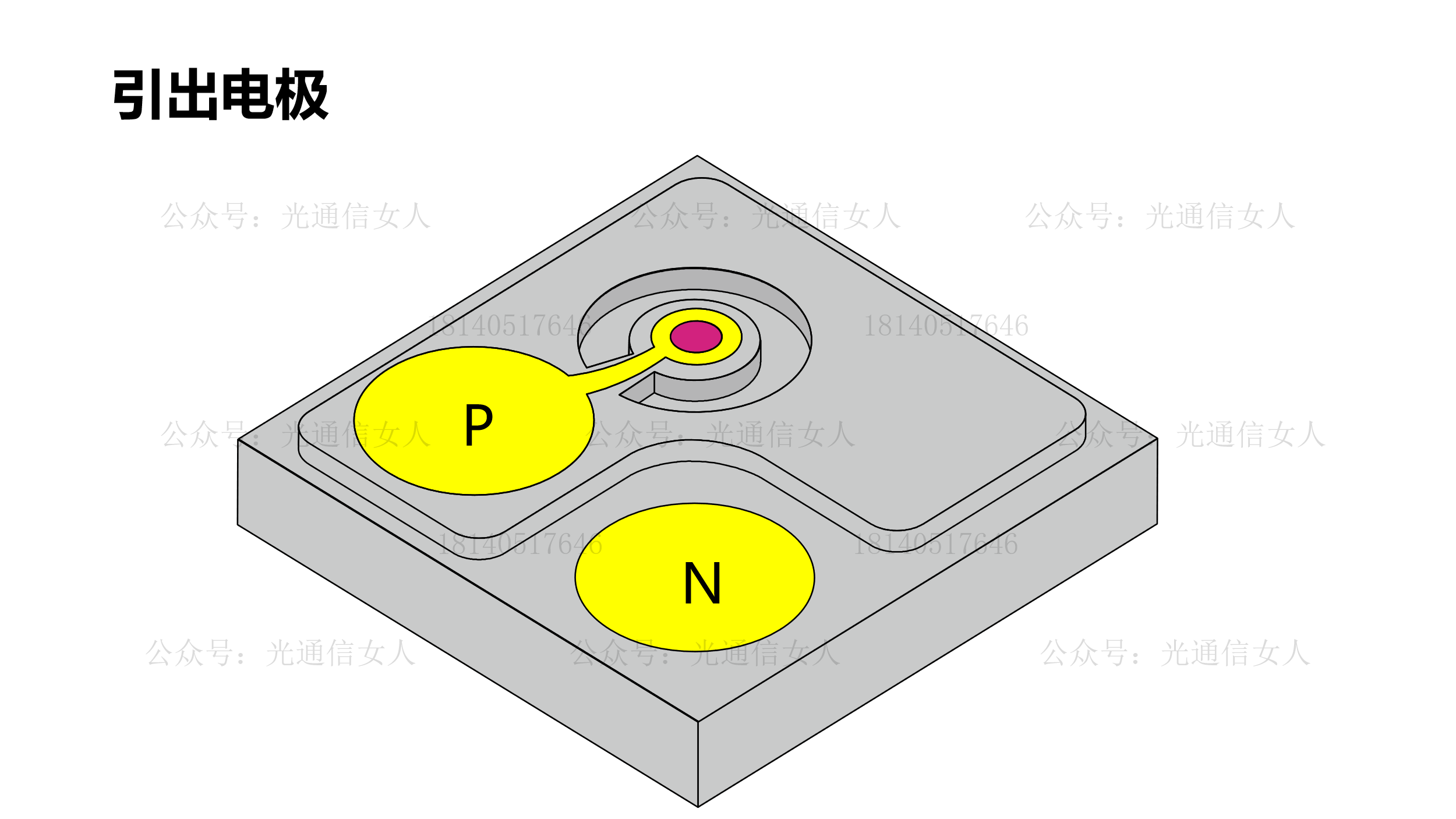

需要的地方,就把钝化层开窗,把电极引出来,电极本身是金属沉积的,金属防水,这种设计本身不会影响到芯片的阻水特性,当然材料的热膨胀系数不同,要防止材料之间开裂,水汽侵蚀。

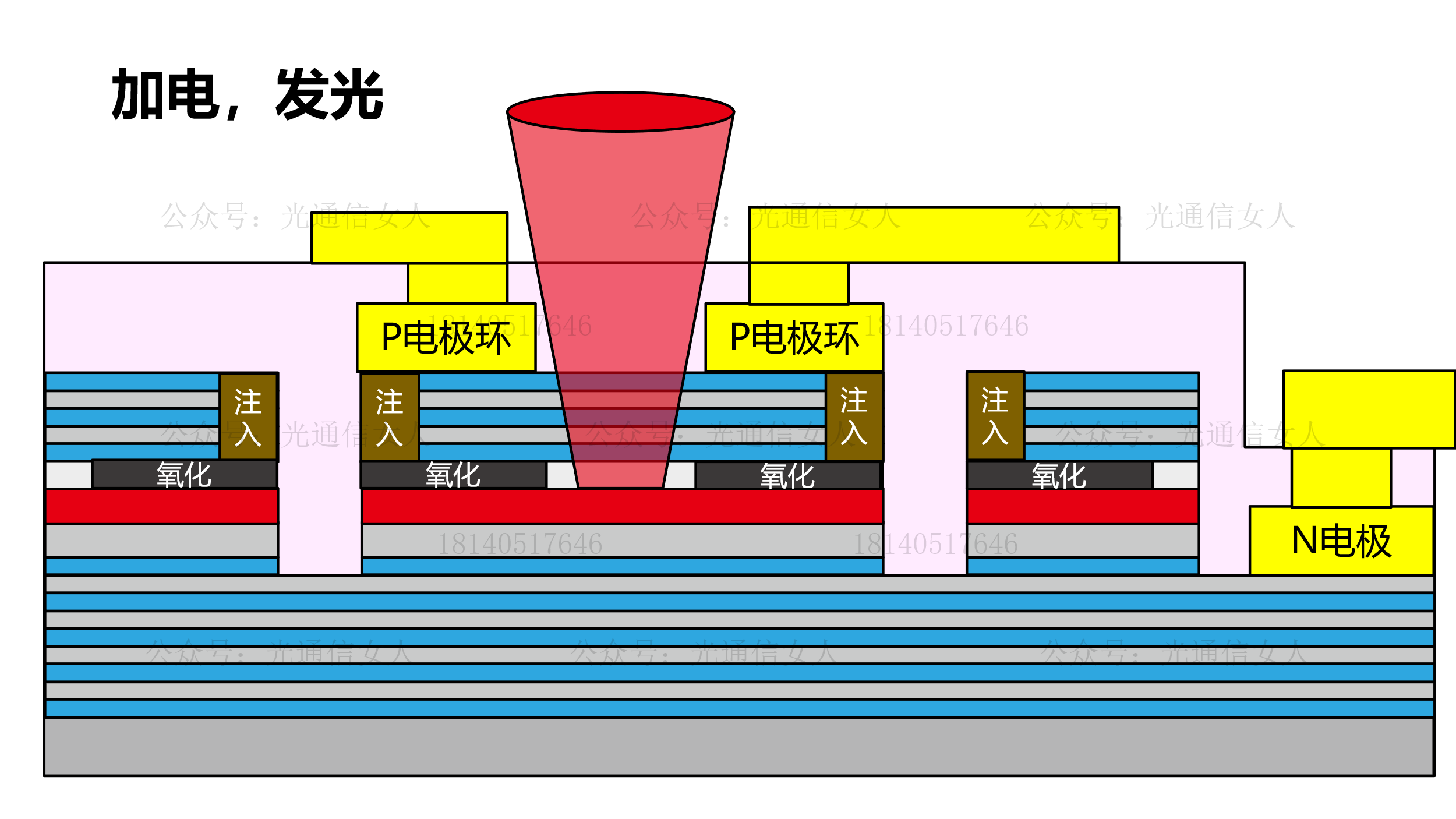

最后,加电,发光,OK。

周六上午见。