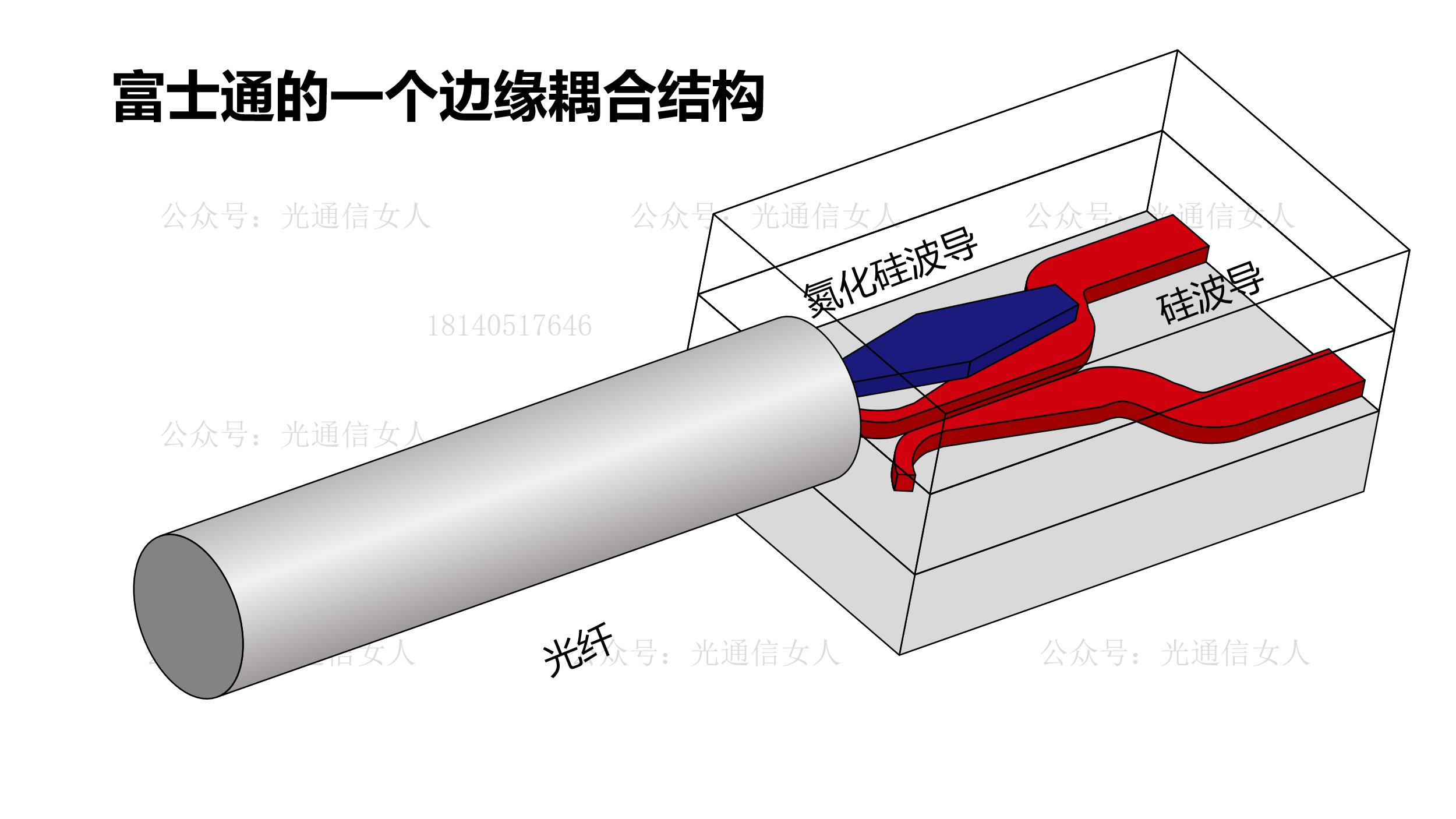

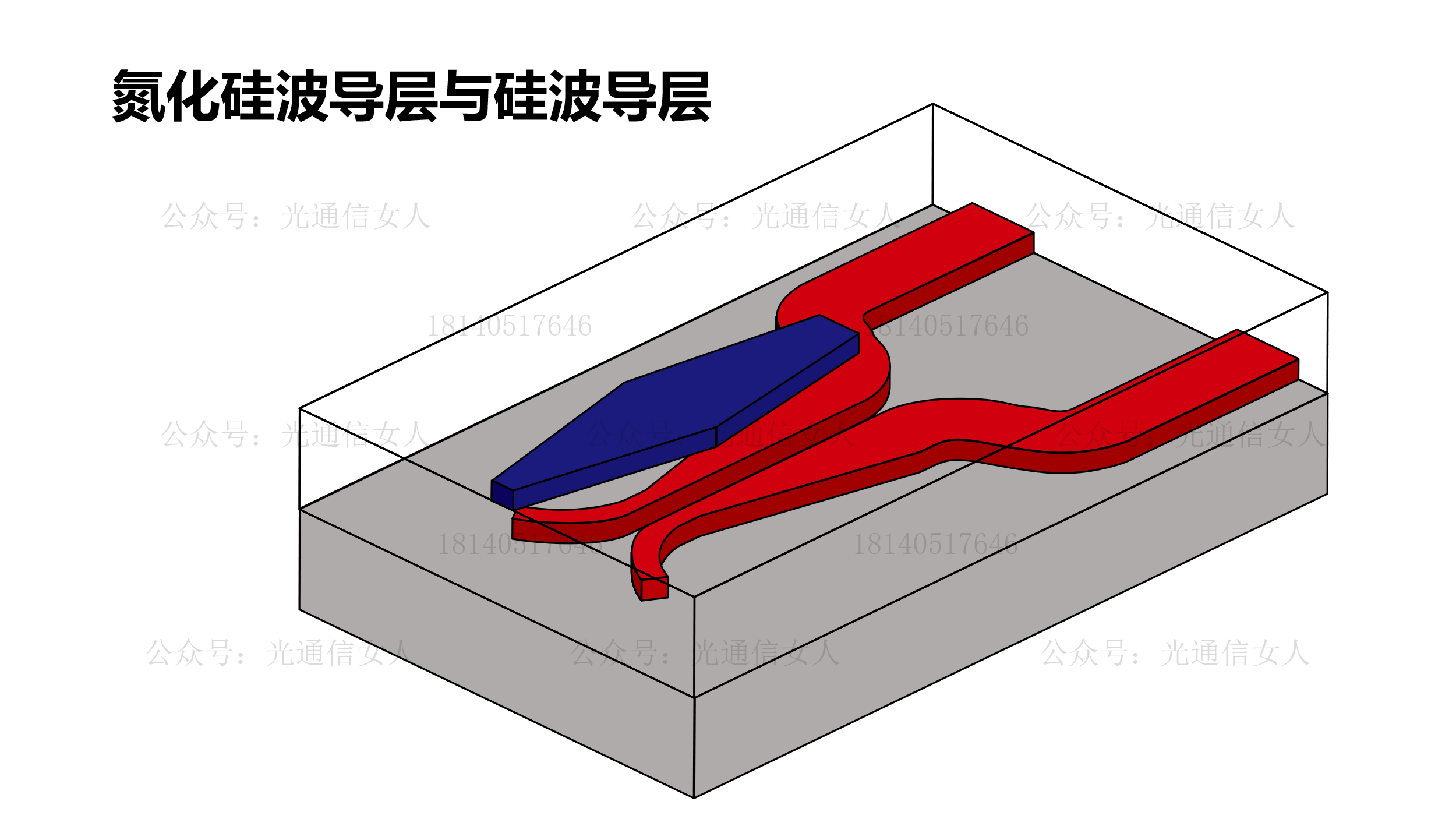

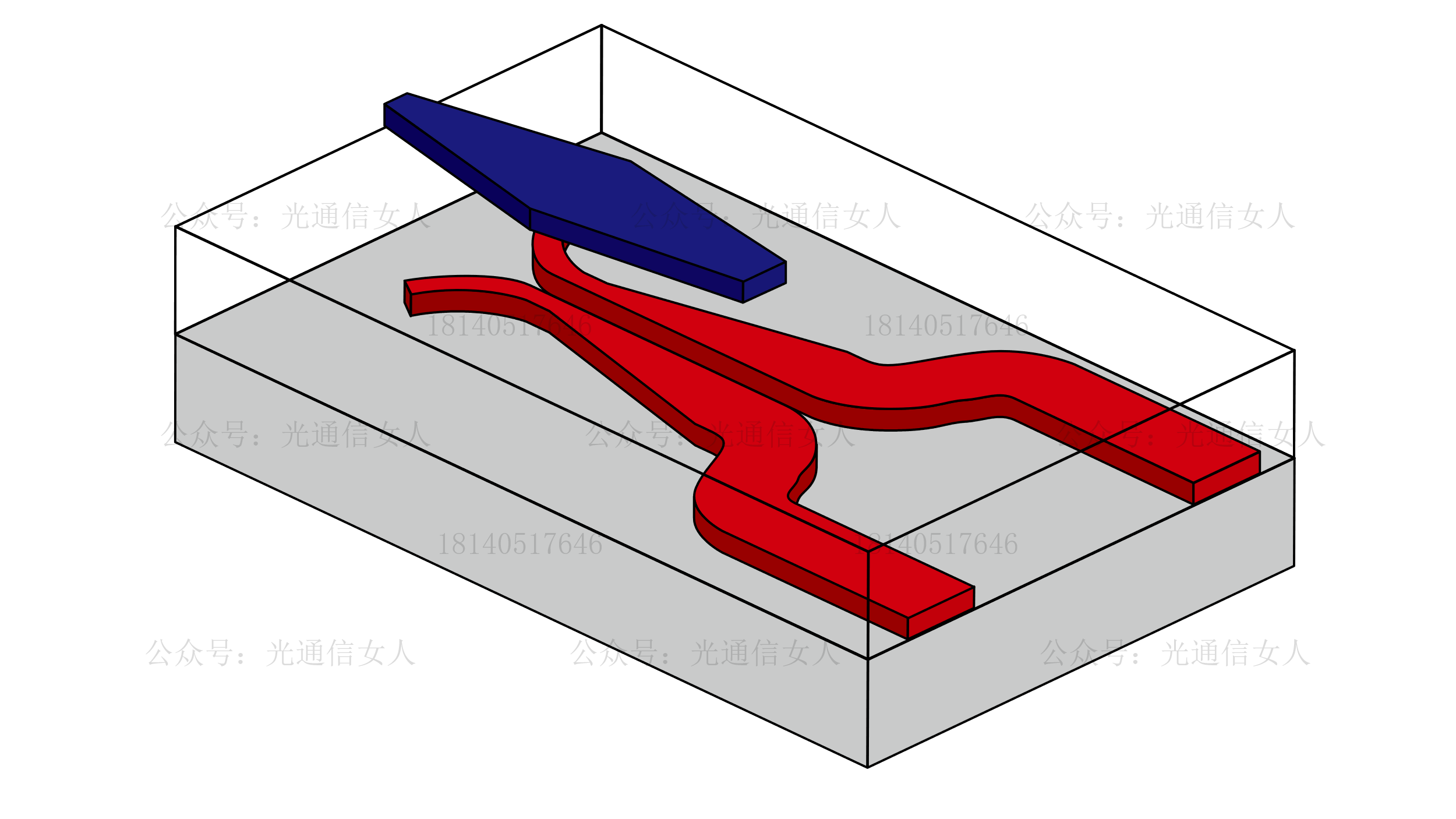

Y11T213 富士通那个“S”型SSC边缘耦合设计的结构

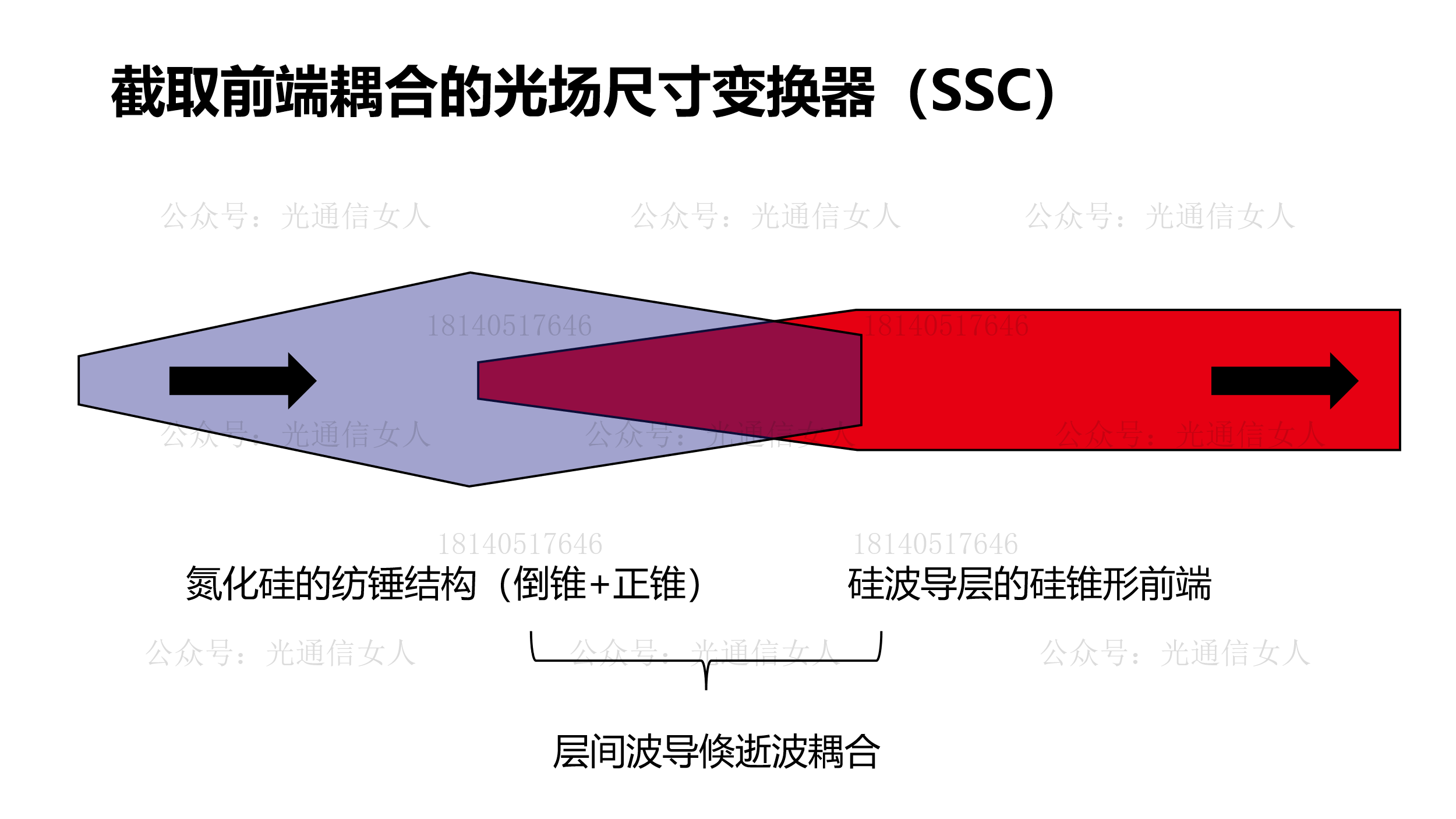

激光器与硅光芯片的边缘耦合经常采用氮化硅做边缘耦合,之后氮化硅与硅波导做做桥接。

前几天写了选择这种结构的原因与材料性质,也举了最常见的案例。

Y11T190 硅光芯片与大功率CW激光不能用“硅”波导边缘耦合,而是采用SiN氮化硅才行。

然后呢,就聊起富士通有一个看起来与其他厂家不太一样的非常规边缘耦合结构。

氮化硅还是常见的部分,但硅波导不是的。

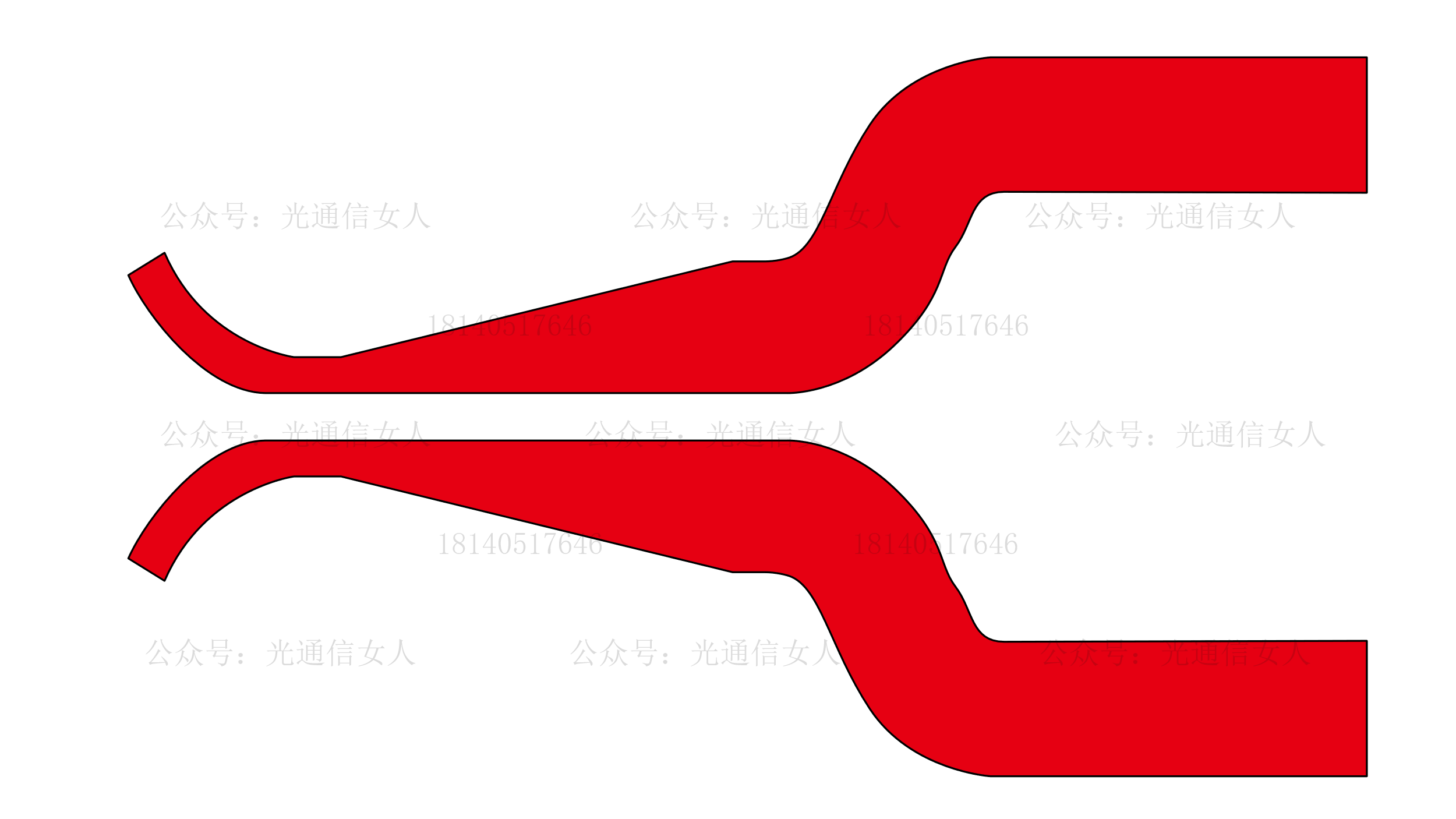

硅波导层设计了一对儿S型的波导夹子结构。这是起到一个分光的作用。

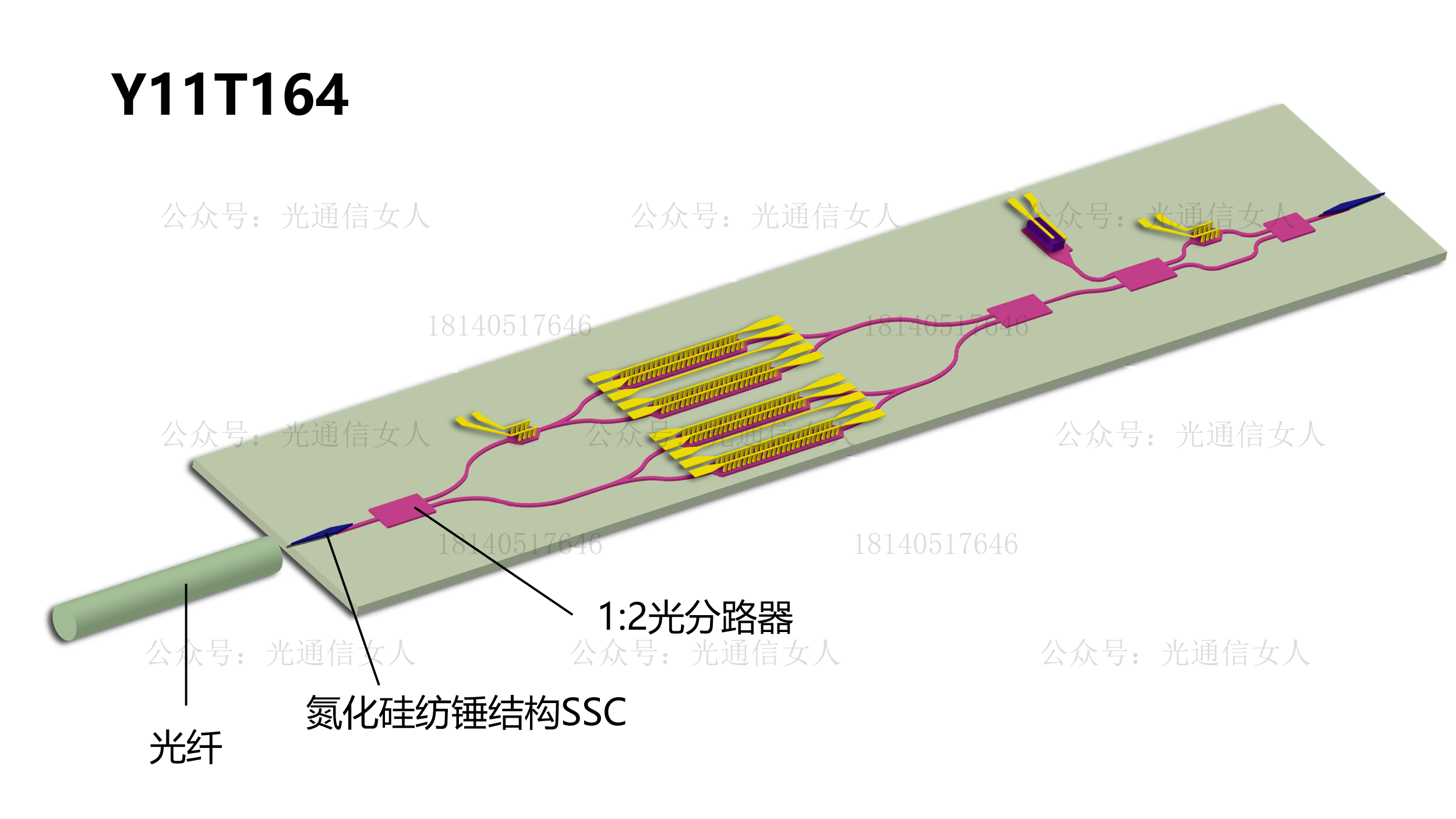

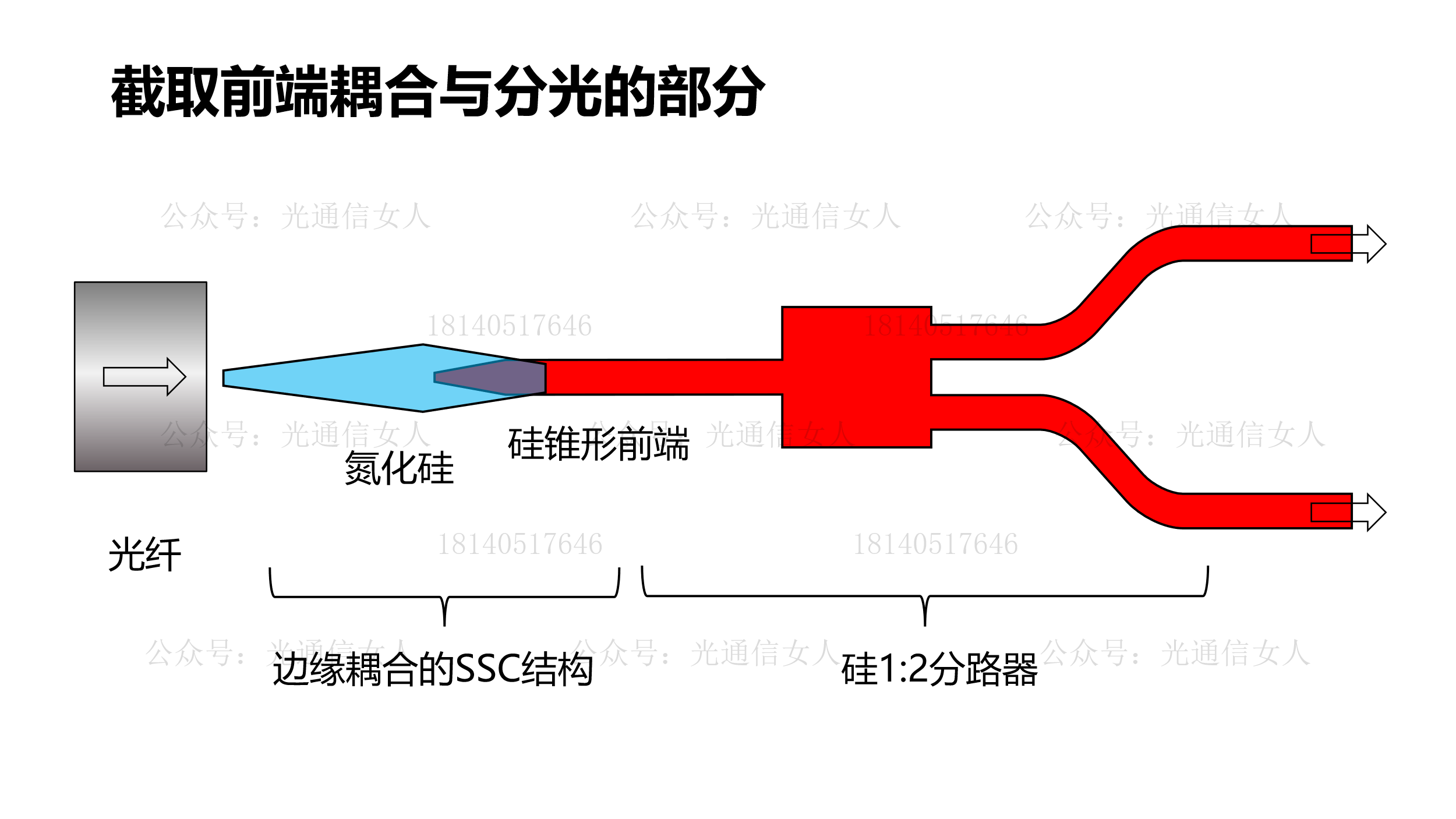

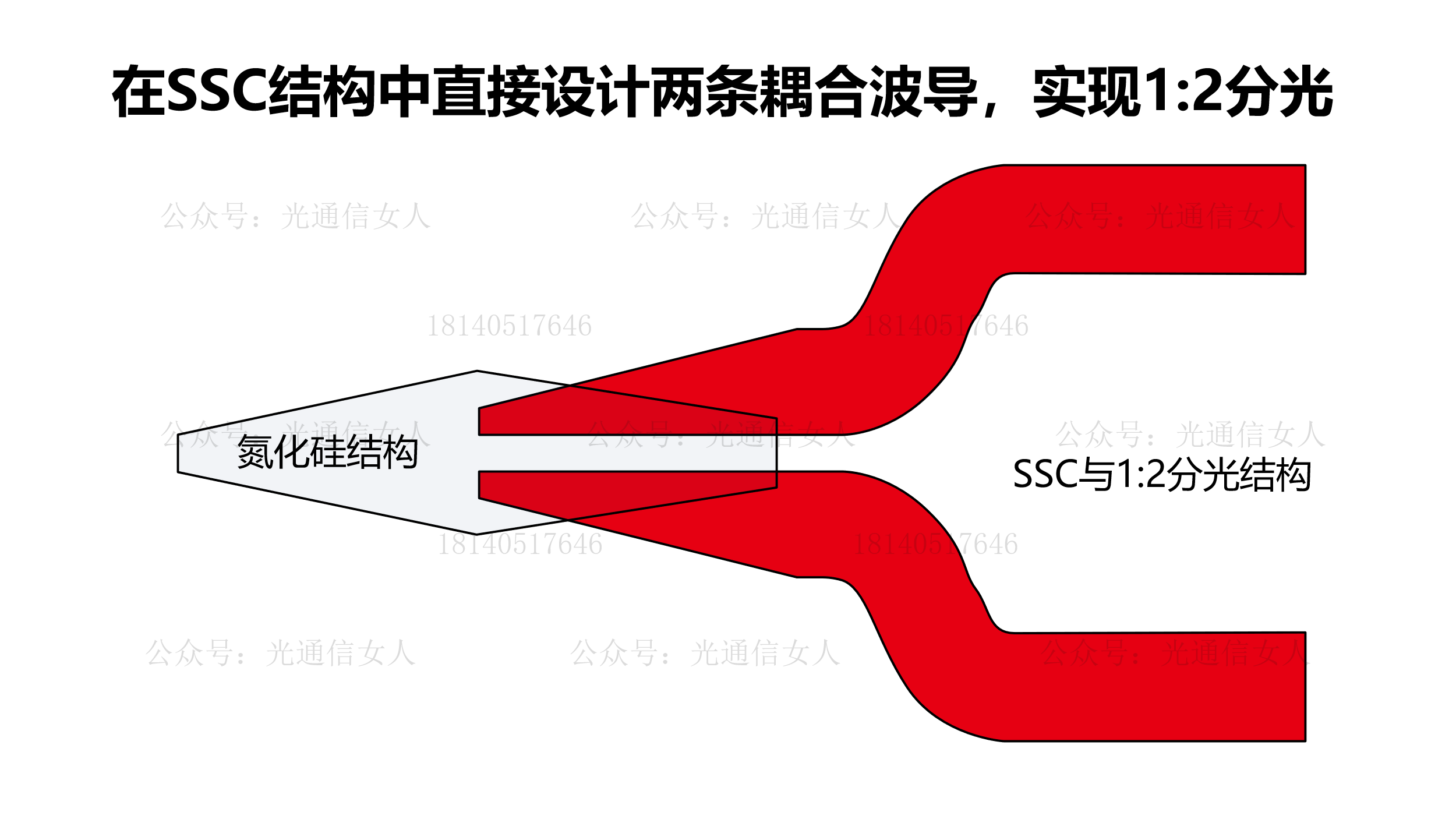

在Y11T164 硅光芯片制作工艺流程举例了一个发射端调制器的结构,咱们还以这个结构来示意,通常SSC后边呢把波导导入到硅层后,还会有分光器的设计。

前端的SSC结构,就是咱们理解的那个氮化硅与硅的转换设计。

Y11T190 硅光芯片与大功率CW激光不能用“硅”波导边缘耦合,而是采用SiN氮化硅才行。

在耦合后通常有一段分光器的设计

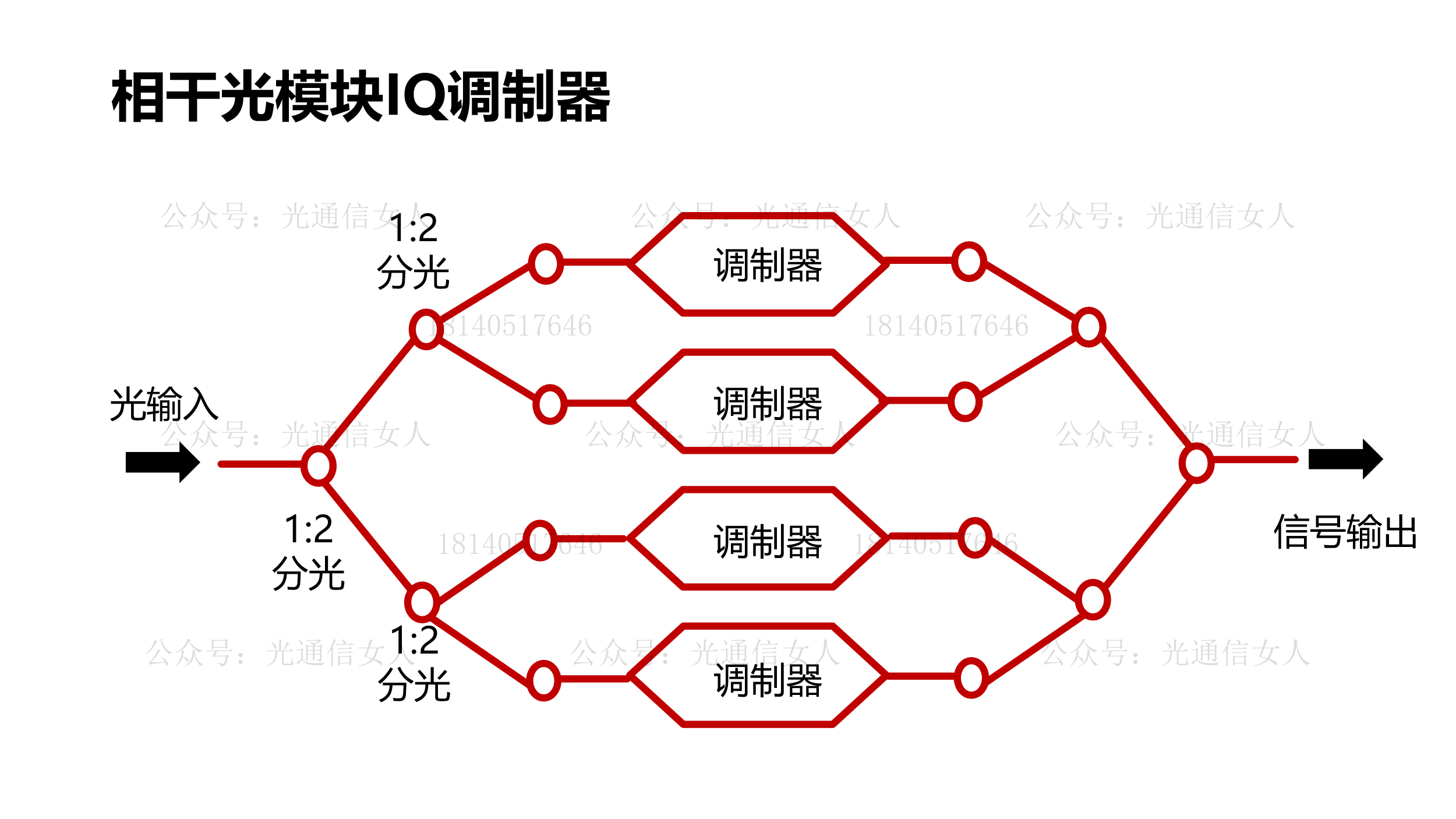

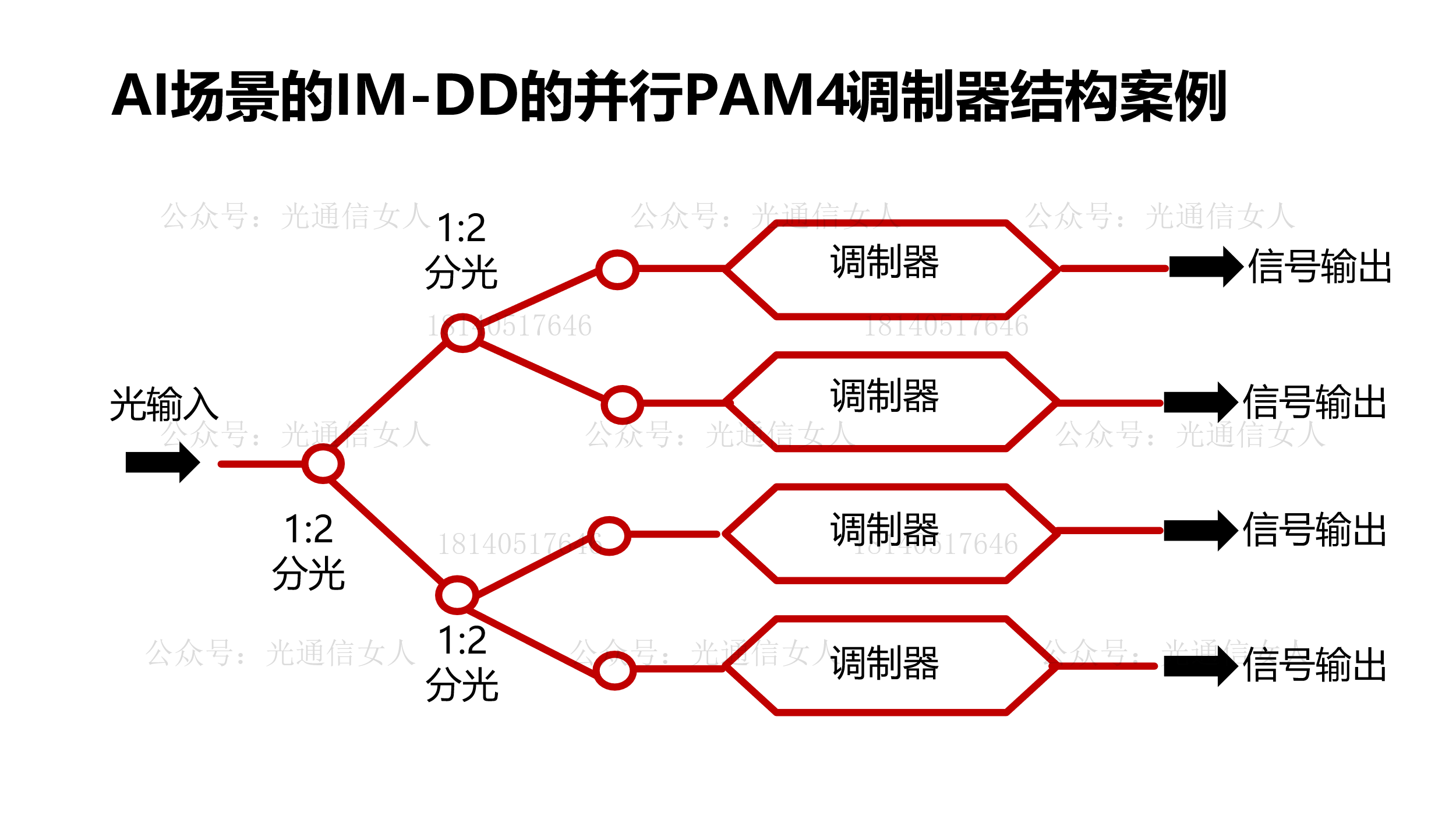

无论在IM-DD中,我们对激光器有分光的需求,一个激光器支持4-8个调制器,在相干模块里也一样,IQ调制器是分光给4个MZ的调制器结构。

相干模块大多数有SSC后级联分光器。

很多AI场景的高速PAM4硅光模块,也在SSC后串联分光器。

如果在SSC的氮化硅和硅波导层的换层耦合中,把硅波导前端一劈为二,就等于把1:2的分光器设计了。

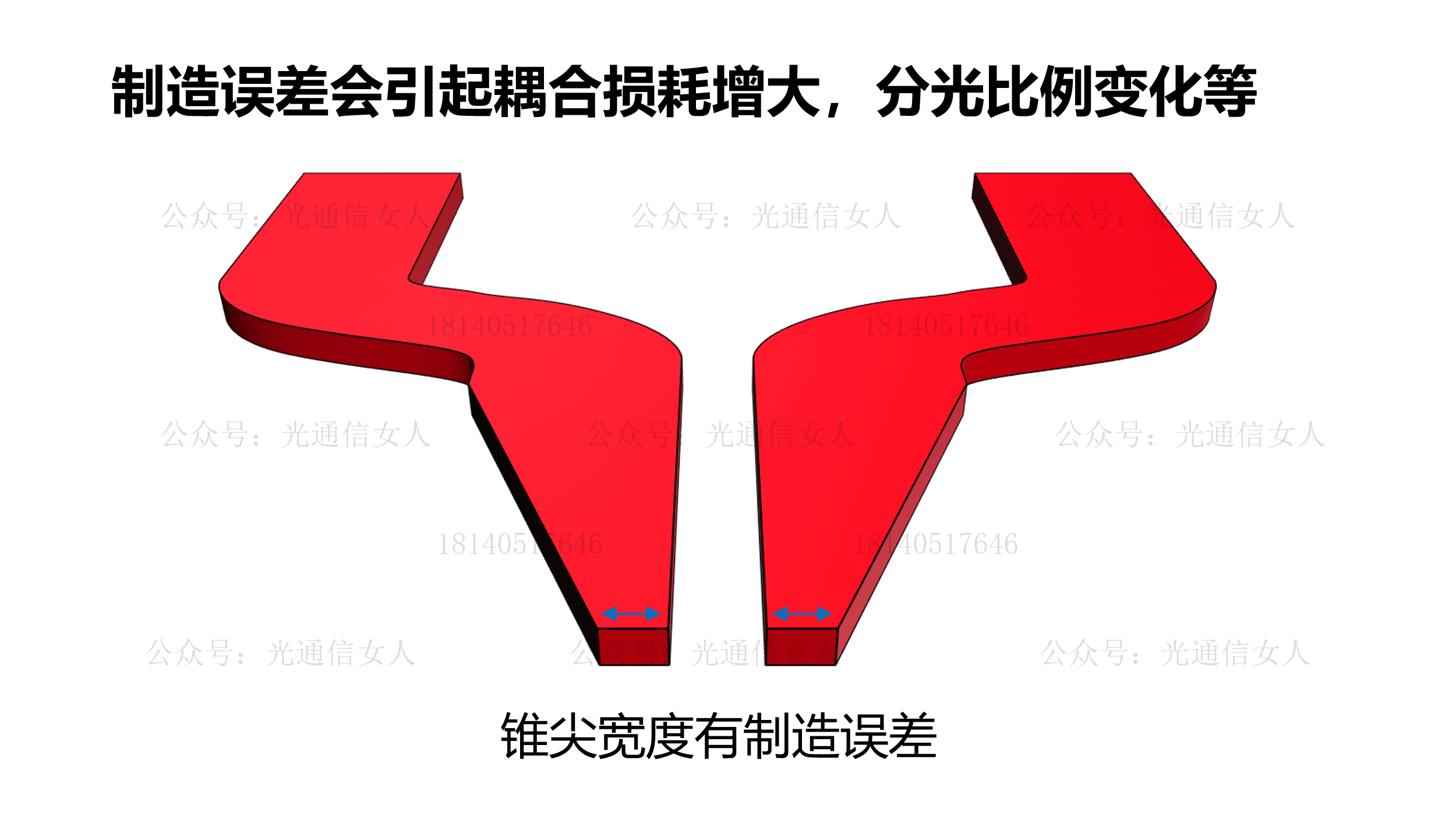

可但是,硅的锥前端设计结构是有制造误差的。这些误差会引起损耗增大,关键是引起分光比例的偏差。

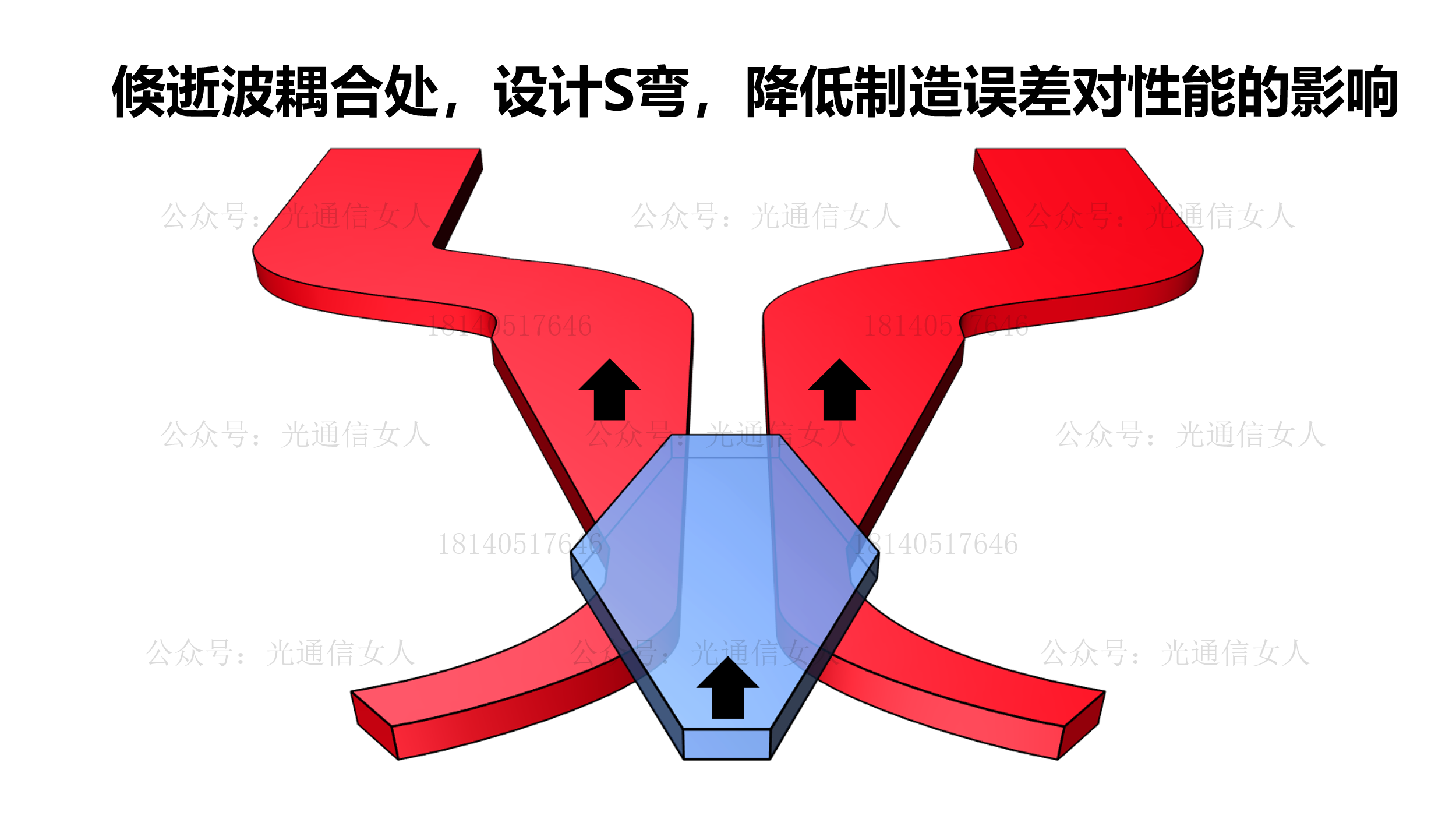

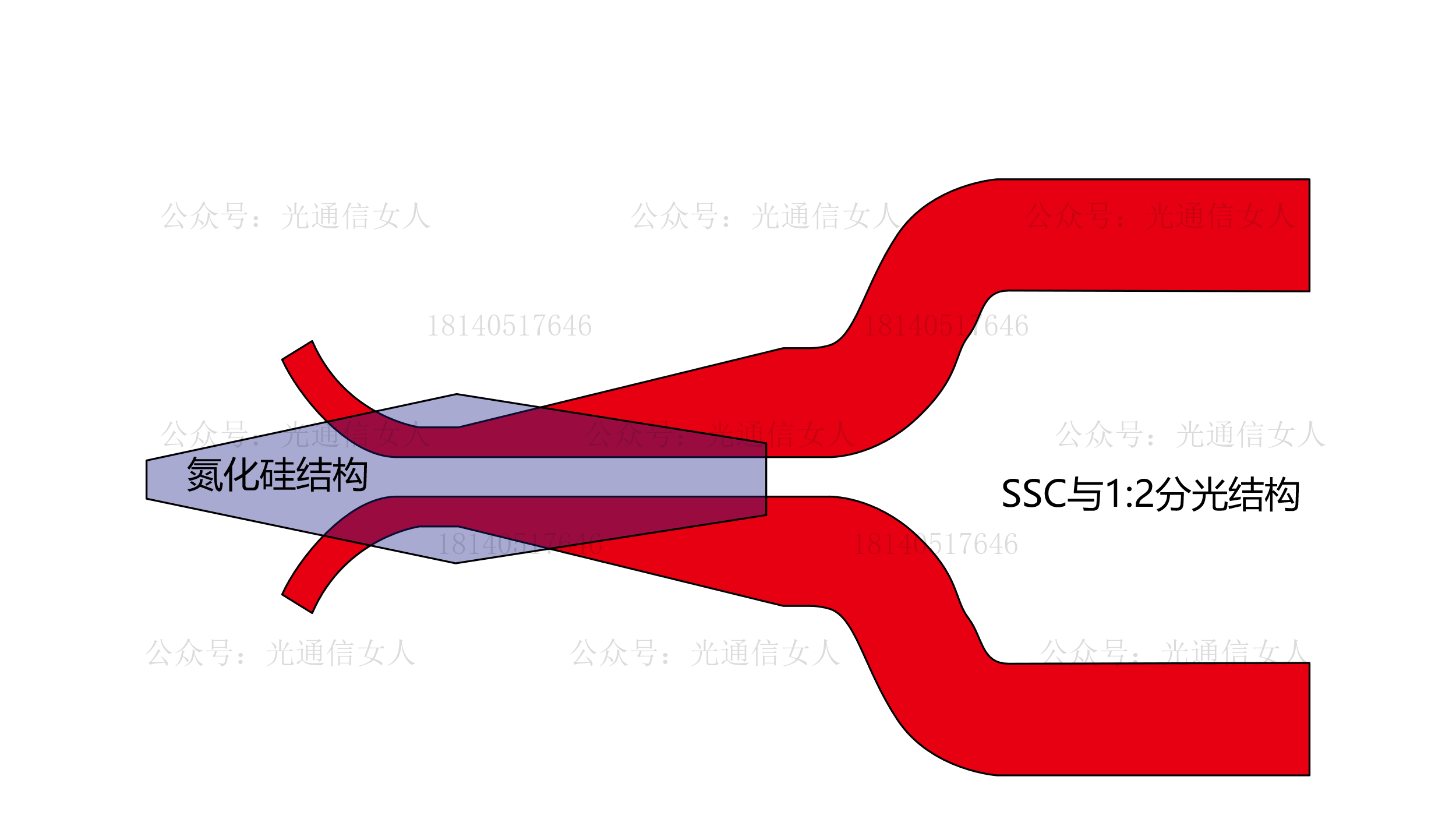

富士通那个S弯,是将锥前端挪出氮化硅下方投影区。夹子结构是对称分布用来分光的。

这个结构实现了SSC与分光器的集成,可以降低芯片的布局面积。

这个只是结构的变化,硅光平台共有是可以兼容的。氮化硅层与硅层分属两个工艺层,氮化硅可采用高温或低温沉积工艺,不同工艺平台有各自的厚度设计,硅波导层同理,不同厂家的工艺平台的硅层厚度也是不一样的。

基于纺锤的氮化硅,一侧锥与光纤耦合,另一侧锥与硅波导耦合。

硅层,一分为二,实现1:2 分光,结构对称。硅的两个锥前端通过S弯绕出耦合区域,避免了两个硅锥结构不一致产生的额外损耗。

简单聊一下结构的来源与功能。